叶片封严槽的电火花加工方法研究

任凤英,雷浩强,裴聪

叶片封严槽的电火花加工方法研究

任凤英,雷浩强,裴聪

(中国航发成都发动机有限公司,四川 成都 610503)

采用封严槽的电火花加工方法,设计了一种在电极底座上固定的铜钨合金块。首先采用数控铣削加工的方式将两块铜钨合金块加工成形状、位置分别与叶片大缘板和小缘板上待加工封严槽的形状一致、位置相匹配的两个电极。接着,在电极损耗后,同样采用数控铣削加工的方式重新加工出两块铜钨合金块相应的电极。减小更换电极的频率,避免因频繁更换电极造成电极位置波动而引起的封严槽位置度无法保证的问题。该方法使用两个电极对涡轮导向叶片同一面上的大缘板和小缘板上的封严槽进行同时加工,大幅提高了加工效率;同时,以铜钨合金替代紫铜作为电极材料,铜钨合金的强度更大,使用过程中电极不容易变形,提高了封严槽的加工精度及合格率。

叶片;径向面;封严槽;组合电极;铜钨合金;数控铣削

涡轮导向叶片是航空发动机部件中承受高温和热冲击最厉害的零件,其工作条件十分恶劣[1]。叶片除受到较大的气动功与不稳定的脉动负荷外,还处于高温燃气包围中,工作环境的温度高且冷热变化大,叶片的受热严重不均匀。由于高温合金具有优良的高温强度和硬度,因此常作为制作涡轮导向叶片的首选材料[2]。

为减小航空发动机漏气损失,提高封严效果,需要在涡轮导向叶片上加工封严槽[1]。封严槽分别分布于叶片的大缘板和小缘板上,由于封严槽的槽深较深、槽宽较窄,加工的位置度要求和精度要求高,因而加工难度大。

1 叶片窄深封严槽的电火花加工现状

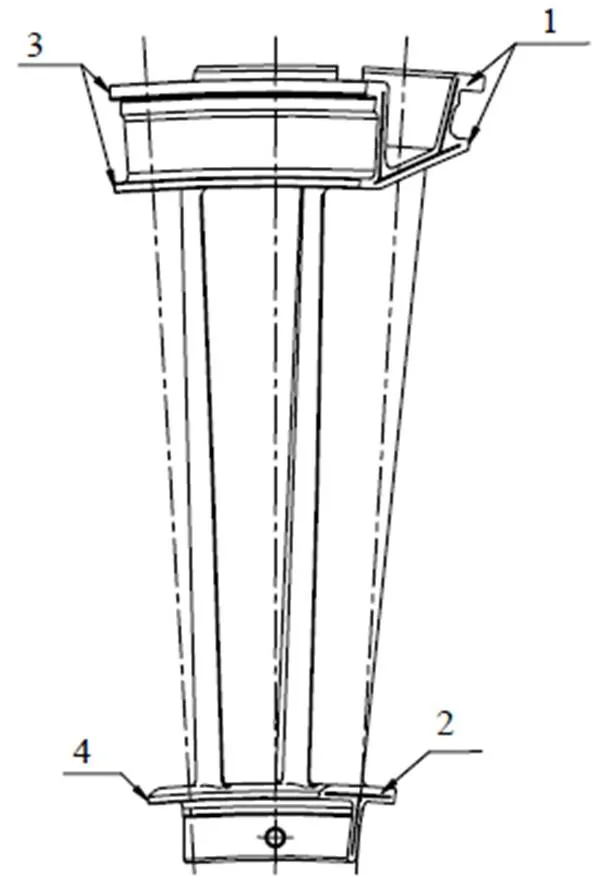

一种带封严槽的叶片如图1所示。大缘板盆径向面和背径向面槽结构示意图如图2所示。小缘板盆径向面和背径向面上的封严槽结构示意如图3所示。图2中的K1-K1视图以及图3的K2-K2视图如图4所示。

1.大缘板盆径向面 2.小缘板盆径向面 3.大缘板背径向面 4.小缘板背径向面

5.大缘板盆径向面和背径向面上的封严槽

叶片窄深封严槽加工研制初期,采用活动的单个电极分别对叶片大、小缘板上的封严槽进行单独加工,加工易变形,封严槽尺寸及封严槽位置度不易保证,合格率极低。在设计电极时,把上、下缘板电极设计成单独的活动块,每个活动块之间用螺钉连接后,再用另一组螺钉将活动块组固定在电极底座上。因封严槽尺寸公差小,位置度要求高,形状复杂,两个单个电极与电极底座装配间隙要求也很高。装配完成后需对电极进行测量,测量合格后才能进行加工。电极经试加工完零件后,经对零件的检测,槽宽尺寸及上、下缘板相对的位置度不能保证,且电极消耗很快,加工一件零件,就需更换一次电极。以活动电极块加工的零件不能够满足设计。研制初期设计的活动电极如图5所示。

6.小缘板盆径向面和背径向面上的封严槽

图4 图2的K1-K1视图及图3的K2-K2视图

图5 研制初期设计的活动电极

电极材料采用紫铜,损耗快,一个电极仅能加工一件叶片,加工效率极低。电极损耗后,更换困难、耗时长。研制初期设计的活动电极加工零件封严槽示意图如图6所示。

2 叶片封严槽的电火花加工方法改进方案设计原理

新的叶片封严槽电火花加工方法需要实现以下功能:①保证叶片封严槽及位置度加工尺寸稳定;②减小电极损耗、提高加工效率;③减小电火花重熔层深度;④电极损耗后,可以快速修复后使用。

图6 研制初期设计的活动电极加工零件封严槽示意图

为实现以上功能,叶片封严槽的电火花加工方法设计原理为:采用组合加工式电极一次加工大小缘版窄深封严槽工艺,实现叶片集成加工,达到高效加工难加工材料的目的。设计总体思路为:将两块铜钨合金块分别固定在电极底座上,然后采用铣削加工的方式将两块铜钨合金块加工成形状、位置分别与叶片大缘板和小缘板上待加工封严槽的形状一致、位置相匹配的两个电极。两个电极与底座相连形成组合电极,保证封严槽尺寸及位置度要求。电极材料选用铜钨合金,提高电极耐磨性,延长电极使用寿命。设计叶片电火花加工封严槽专用夹具,采用优化的电火花加工参数,实现叶片封严槽高精度、高效率加工。

3 叶片封严槽的电火花加工方法改进方案试验

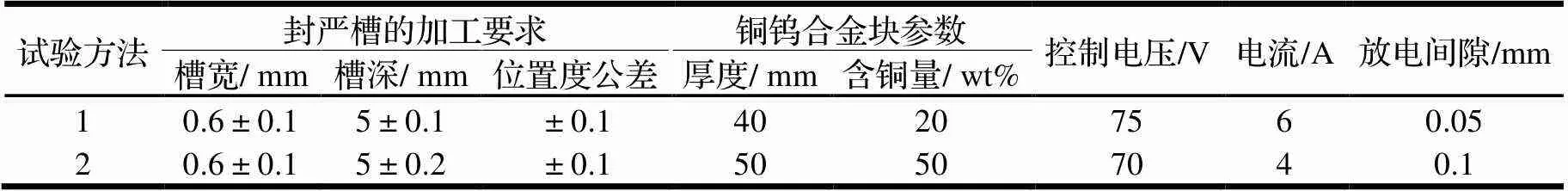

采用了两种试验方法,参数要求见表1。

试验方法的步骤如下:

(1)取两块铜钨合金块,分别记作第一铜钨合金块9和第二铜钨合金块10,铜钨合金块上设置定位销孔和螺纹孔,将第一铜钨合金块9和第二铜钨合金块10通过定位销14定位后由螺钉15固定在电极底座7底面的两端,电极底座的两端还设有检验孔13,分别用于检测第一电极和第二电极在铣削加工成型后的位置度,在电极底座上安装夹头8,夹头8包括主轴连接部8-1和带螺纹孔的底座连接部8-1,主轴连接部8-1穿过电极底座上设置的夹头安装通孔且使底座连接部8-1通过螺钉15固定在电极底座上,然后置于数控铣床上采用铣削加工的方式将第一铜钨合金块、第二铜钨合金块加工成形状、位置分别与叶片大缘板和小缘板上待加工封严槽的形状一致、位置相匹配的第一电极11和第二电极12,如图7所示。

(2)加工叶片的大缘板盆径向面1和小缘板盆径向面2上的封严槽:将叶片置于封严槽加工用夹具中,使叶片的排气边、背径向面、大缘板圆弧端面分别与夹具相应定位面定位,叶片与夹具定位面之间的间隙不大于0.02 mm,保证定位可靠后,用压板将涡轮导向叶片压紧,将装置好叶片的夹具固定在电火花加工机床的工作台面上,将带电极的电极底座通过其上的夹头固定在电火花加工机床的主轴上,使第一电极和第二电极分别对准叶片大缘板盆径向面1和小缘板盆径向面2上的待加工部位,电火花加工采用脉冲电源,实验1和实验2的控制电压、电流、放电间隙分别如表1所示,并使电极与待加工部位之间充满煤油,启动电火花加工机床,使第一电极和第二电极相对封严槽深度方向以0.5 mm/min的给进速度对大缘板盆径向面1和小缘板盆径向面2的待加工部位进行电火花加工,该径向面上的封严槽加工完成后,将叶片从夹具中取出,用封严槽专用测具进行检测,结果表明封严槽的加工精度和位置度以及表面质量均符合要求。

(3)加工叶片的大缘板背径向面3和小缘板背径向面4上的封严槽:将步骤(2)加工完毕的叶片置于封严槽加工用夹具中,使叶片的进气边、盆径向面、大缘板圆弧端面分别与夹具相应定位面定位,叶片与夹具定位面之间的间隙不大于0.02 mm,保证定位可靠后,用压板将叶片压紧,将固定好叶片的夹具固定在电火花加工机床的工作台面上,将带电极的电极底座通过其上的夹头固定在电火花加工机床的主轴上,使第一电极和第二电极分别对准叶片大缘板背径向面3和小缘板背径向面4上的待加工部位,电火花加工采用脉冲电源,控制电压为75 V,电流为6 A,放电间隙为0.05 mm,并使电极与待加工部位之间充满煤油,启动电火花加工机床,使第一电极和第二电极相对封严槽深度方向以0.5 mm/min的给进速度对大缘板背径向面3和小缘板背径向面4的待加工部位进行电火花加工,该径向面上的封严槽加工完成后,将叶片从夹具中取出,用封严槽专用测具进行检测。结果表明:封严槽的加工精度和位置度以及表面质量均符合要求。实验1和实验2的金相检查电加工部位的重熔层深度为0.023和0.028,符合设计要求。

在对封严槽进行加工的过程中,当第一电极和第二电极损耗后,将损耗后的第一电极和第二电极铣掉,采用数控铣床以铣削加工的方式将固定在电极底座上的铜钨合金重新加工成电极后继续进行封严槽的加工,当第一铜钨合金块和第二铜钨合金块用至不能铣削成第一电极和第二电极后,将电极底座上的第一铜钨合金块和第二铜钨合金块更换成新的并重新铣削加工第一电极和第二电极即可。

7.电极底座 8.夹头 8-1.主轴连接部 8-2.底座连接部 9.第一铜钨合金块 10.第二铜钨合金块 11.第一电极 12.第二电极 13.检验孔 14.定位销 15.螺钉

表1 两种实验方法的参数要求

4 主要创新点

(1)叶片封严槽的电火花加工方法,在电极底座上固定两块铜钨合金块,采用铣削加工的方式将两块铜钨合金块加工成形状、位置分别与导向叶片大缘板和小缘板上待加工封严槽的形状一致、位置相匹配的两个电极,形成组合电极,保证了封严槽尺寸及位置度要求。

(2)在电极损耗后[4],采用铣削加工的方式对两块铜钨合金块重新加工出相应的电极即可,这样能大幅度减小更换电极的频率,避免因频繁更换电极造成电极位置波动而引起的封严槽位置度无法保证的问题。

(3)该方法使用两个电极同时对导向叶片同一面上的大缘板和小缘板上的封严槽进行加工,能大幅度提高加工效率。

(4)以铜钨合金替代紫铜作为电极材料,铜钨合金的强度更大,使用过程中电极不容易变形,有利于提高封严槽的加工精度、提高加工合格率。

5 试验效果

(1)在采用在铜钨合金块上反复加工电极的技术手段的基础上,电压、电流、放电间隙以及电极给进速度等工艺参数的控制和匹配合理,因此该方法能够保证封严槽的加工精度和位置度,提高加工合格率,减小重熔层深度,满足设计要求。

(2)采用的电极底座上设有分别用于检测两个电极在铣削加工成型后位置度的检验孔,并采用数控铣床铣削加工两个电极,上述因素都有利于保证两个电极的加工精度,从而为叶片封严槽的加工精度和位置度提供有力保障。

(3)将两块铜钨合金通过螺纹连接的方式固定在电极底座上,当铜钨合金块用至不能再铣削加工成电极时,这种连接方式有利于方便快速地更换新的铜钨合金块,节约生产时间,提高生产效率[5]。

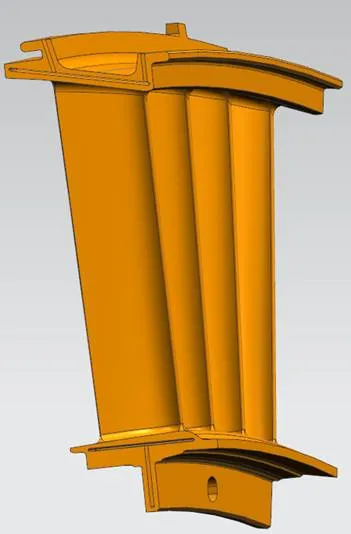

(4)采用现有电火花加工设备及数控铣床即可进行生产,并且适用于叶片上各种结构的封严槽的加工,有利于推广应用。既可适用于机械加工性能极差的镍基高温合金材料的叶片加工[6],也可用于不绣钢叶片的加工,适用范围较广。叶片封严槽的电火花加工方法改进方案试验加工,用创新设计制造的组合加工式电极实物图片如图8所示,加工的零件三维图片如图9所示。

图8 创新设计制造的组合加工式电极实物图片

图9 试验方案加工的零件三维图片

6 结论

实验表明,与采用现有的大、小缘板封严槽活动加工电极单独加工的方法相比,同样加工叶片的大、小缘板的盆、背径向面上封严槽,采用创新改进后的方法加工封严槽,加工合格率提高了60%以上,加工成本降低了30%以上,加工周期缩短了50%以上,并且每一组电极平均可加工8~10件叶片,使用寿命更长。

叶片封严槽的电火花加工方法应用以来,国内已应用到舰载燃气轮机、航空发动机叶片加工,国外已应用到大型燃气轮机叶片加工,对国内外航空业、电力业及其他动力行业起到了一定的推动作用。

[1]沈阳黎明航空发动机(集团)有限公司. 叶片制造技术(第一版)[M]. 北京:科学出版社,2002.

[2](英)罗格 C.里德(Roger C.Reed). 高温合金基础与应用(第1版)[M]. 北京:机械工业出版社,2016:1-3.

[3]周旭光,等. 特种加工技术(第1版)[M]. 西安:西安电子科技大学出版社,2004.

[4]赵万生. 先进电火花加工技术(第1版)[M]. 北京:国防工业出版社,2003.

[5]任凤英. 用于加工航空发动机导向叶片封严槽的组合加工式电极[P]. 中国专利:ZL201521010381.8.

[6]王亚梅. 激光熔覆增才修复技术在航空发动机叶片上的应用研究[J]. 航空动力制造,2018,39(2):3-5.

Edm Method for Blade Sealing Groove

REN Fengying,LEI Haoqiang,PEI Cong

( Chengdu Engine Co., Ltd., AECC, Chengdu 610503, China )

In this paper, a copper-tungsten alloy block fixed on the electrode base is designed by edm method of sealing groove. First, the two copper-tungsten alloy blocks were processed by numerical control milling into two electrodes with the shape and position of the sealing groove on the large edge plate and the small edge plate respectively. Then, after the electrode loss, two corresponding electrodes of copper-tungsten alloy were reprocessed by CNC milling processing, so as to reduce the frequency of electrode replacement and avoid the problem that the position degree of sealing groove could not be guaranteed due to the fluctuation of electrode position caused by frequent electrode replacement. In this method, two electrodes are used to simultaneously process the sealing groove of the large edge plate and the small edge plate on the same surface of the turbine guide blade, which greatly improves the machining efficiency. At the same time, copper-tungsten alloy is used to replace red copper as electrode material. The former has higher strength, and it is very difficult for electricity to be deformed in the process of use, which improves the machining accuracy and qualification rate of sealing groove.

vane;radial surface;air seals;compound electrode;CuW alloy;CNC milling

V261.6+1

A

10.3969/j.issn.1006-0316.2020.04.012

1006-0316 (2020) 04-0070-05

2019-09-10

任凤英(1972-),四川渠县人,高级工程师,主要从事叶片加工技术工作。