碳四装置羰基反应器密封常见问题分析及技术改进

刘胜华,廖建

碳四装置羰基反应器密封常见问题分析及技术改进

刘胜华1,廖建2

(1.神华包头煤化工有限责任公司,内蒙古 包头 014010;2.四川日机密封件股份有限责任公司,四川 成都 610045)

密封的运行状态直接影响着整个设备是否能够长周期稳定运行。统计研究结果显示机泵维修工作将近70%都与密封相关,密封是整个装置中最易出问题的零部件。所以提高密封的可靠性,是提高整个装置可靠性和运行效率的关键所在。本文总结了釜用密封常见的失效原因,并通过对国外密封的分析研究,提出了适用于国内碳四装置反应器的密封方案,以神华包头釜用密封为例,完成了具体装置改造的内容,并对关键参数进行了优化,最终实现设备长周期稳定运行的目的。

羰基反应器;双端面机械密封;参数优化

随着我国化工行业加工水平的不断提升,对碳四烃的综合利用越来越精细化[1]。国内来源于乙烯装置和炼油装置的碳四烃利用率不到40%;而一些发达国家对于碳四轻烃的利用率已经高达到80%[2]。对碳四烃资源的再利用和深化加工已成为化工行业的一个新焦点[2]。

碳四烃主要包含1-丁烯、2-丁烯、1,2-丁二烯、1,3-丁二烯、异丁烯、1-丁炔、2-丁炔、烯基乙炔、正丁烷和异丁烷。从来源上来讲,来自裂解制乙烯装置的碳四烃,称之为裂解碳四;来自炼厂催化裂化装置的碳四烃,称为炼厂混合碳四;而来自甲醇制烯烃装置的碳四烃,称之为煤基混合碳四。其中煤基混合碳四的主要组分是1-丁烯和2-丁烯;裂解碳四中的主要组分是异丁烯和1,3-丁二烯;炼厂混合碳四中的主要组分是2-丁烯、异丁烯和异丁烷。根据国内外目前状况,利用低压羰基合成生产2-丙基庚醇(2-PH)主要有三种原料路线:1-丁烯路线、混合丁烯(只利用1-丁烯)路线和混合丁烯(1-丁烯、2-丁烯均可利用)路线。由于1-丁烯路线因原料难得而且价格高,因此没有工业化。混合丁烯(只利用1-丁烯)路线虽然原料来源充足,价格较低,但由于原料利用率较低,使装置的经济性收到影响。混合丁烯(1-丁烯、2-丁烯均可利用)路线充分利用了混合丁烯中的1-丁烯和2-丁烯,使产品具有较强的竞争性。因此选择混合丁烯路线为目前国内主要的生产路线。本文所讨论的改进型密封就主要配套于该生产线的装置上。

1 釜用双端面机械密封原理

为了限制或阻止高压工艺介质沿着旋转设备的轴端泄漏到自然环境中,需要采取有效的密封方式。在所有的密封方式中,机械密封是较为可靠的一种[3-4]。釜用机械密封通常采用双端面密封形式,也就是说整个结构是由两组摩擦副组成。如图1所示,上面一组动静环用来密封摩擦副隔离液,称之为大气侧摩擦副或非介质侧摩擦副。而下面一组动静环用来密封反应釜内的介质,称之为介质侧摩擦副。无论是非介质侧摩擦副还是介质侧摩擦副,都是由动环和静环组成。静环通过防转销钉、凸耳或螺丝安装固定在静环座上;动环压紧在弹簧座上,与轴套通过密封圈和公差带紧密固定连接在一起。介质侧和非介质侧摩擦副的动环,通过背靠背安置方式,共用一套弹性补偿机构,补偿元件为轴向均匀布置的多颗小弹簧。这种布置方式,一般被称之为背靠背双端面机械密封。

1.缠绕垫 2.螺纹销 3.腔体 4.O形圈 5.弹簧 6.冷却夹套 7.动环 8.静环 9.联接螺钉 10.螺纹销 11.紧定螺钉 12.传动销 13.紧定螺钉 14.压盖 15.轴套 16.隔离液入口 17.链接螺钉 18.压板

每一套密封都有补偿机构,釜用双端面密封的补偿力是由一圈轴向分布的小弹簧提供的。在两组动环中间有一个小弹簧保持座,保持座被沿周向分布、垂直于轴的紧定螺钉锁紧在轴套上,因此保持座沿轴向和周向都无法移动。保持座沿周向方向、平行于轴均匀地分布着若干通孔,这些通孔用来放置提供补偿力的小弹簧。当小弹簧被压缩处于压缩状态后,便可以给介质侧和非介质侧摩擦副的动环提供补偿力。因为共用一套补偿机构,所以介质侧和非介质侧摩擦副动环沿轴向方向所受的弹簧力大小相同、方向相反。摩擦副动环所受补偿力的大小等于所有小弹簧的合力。

如图1所示,介质侧压盖与冷却水套之间为冷却水,而冷却水套与轴套之间的整个封闭空间内将充满隔离液,隔离液一般选用润滑油。在设计时,隔离液的压力会略高于釜内的介质压力,这样设计有两个好处:一是会增大两级密封摩擦副之间的接触压力,具有更好的密封性;二是隔离液能够进入密封端面,起到很好的润滑作用,延长密封使用寿命。在密封运行过程中,隔离液可以将密封摩擦副产生的热量及时地传导给冷却水套,最终由冷却水把热量导出带走。釜用密封都有隔离液进出口,进口用于连接隔离液注油器,出口则用于放空排气。出口流量还可用于检测密封摩擦副状态是否正常,因为当密封摩擦副失效时,隔离液将从出口大量流出[5]。

2 釜用机械密封常见失效原因

2.1 结构方面

机械密封主要是将容易泄漏的轴向密封改为了不易泄漏的端面密封(泄漏面由圆柱面改为了平面)。机械密封的摩擦副由一组专门设计的动静环组成,静环靠防转销或凸耳紧紧地固定在压盖或腔体上,而动环固定在轴套上,在介质或密封油液压力和弹簧压力的共同作用下,其端面会与静环端面紧密接触在一起,构成机械密封的摩擦副并最终起到密封的作用。而静环与腔体之间、动环与轴套之间都属相对静止,靠密封圈形成静密封,达到密封效果[6]。

(1)结构不合理

对于特定的应用工况,需要设计专门的密封结构。当对现场工况不是充分了解的情况下,所设计的密封很可能无法满足泄漏量的要求。

(2)搅拌轴振动

机械振动是导致设备失效的一种常见原因,密封也不例外。如果反应釜搅拌器运行时,物料密度不均匀等因素,搅拌轴可能发生强烈的偏摆振动,很容易造成机械密封损坏失效。

2.2 操作方面

(1)频繁启动

在设备运行过程中,由于生产需要,需要不断停车、开车,而频繁的起停将会使机械密封动、静密封环的端面相互摩擦。长时间的摩擦,会产生大量热量,造成密封端面间的液膜汽化,形成干摩擦,从而加快密封的失效[7]。

(2)密封水问题

为了降低摩擦生热对密封寿命的影响,双端面机械密封采用统一的密封水系统,密封水对机械密封有冷却和密封的双重作用。开车时需要注意密封水的流量和压力,如果流量很小、压力很低,则不能及时把密封端面生产的摩擦热量带走。热量的短时急剧增加,容易使密封端面间的液膜遭到破坏,失去润滑作用形成干摩擦。摩擦副一旦发生干摩擦,温升又会快速上升,最终导致密封环热裂、密封失效[8]。

(3)物理机理

密封有三个参数非常重要:温度、压力和流量。其中流量主要取决于设计,其值变化幅度不大。而温度和压力变化范围大,而且彼此之间存在着内在的物理变化规律。温度升高则压力增加。

假设当温度不变时,体积压缩系数为[1,6]:

式中:为液体原来的体积,m3,;Δ为压力变化量,kPa。

假设当压力保持不变时,温度膨胀系数为:

式中:Δ为液体温度的增加值,℃;Δ为体积的变化量,m3。

由式(1)、式(2)得:

如果不考虑Δ、Δ的绝对值,那么压力差和温度差是10000:1的关系[9]。

对于密封的维护维修,很多时候造成失效的真正原因是操作问题。操作失误的主要原因是维修人员不熟悉甚至根本不了解机械密封及其辅助系统的工作原理和运行机制。例如对于双端面机械密封,往往会忽略加压筒上部留有一定容积气室的重要性。当工作人员使用手压

泵加油时,如果不注意罐体液面位置,将会使密封液充满整个系统空间,气体则被完全排除干净,从而失去由于热虹吸压力液体阻封装置保持密封液恒定压力的作用。循环受阻冷却散热无法进行,密封端面产生的摩擦热得不到及时的散发,热量经过积累最后引起油液的温度升高。而循环系统的容积是固定不变的,由于温升压力会成千上万倍地剧增。这会造成极高的端面比压,而端面比压增加,致使端面贴合更加紧密,产生更多的摩擦热。如此往复恶性循环,很快使得密封端面间的润滑液膜汽化,形成干摩擦,最终导致密封失效[9]。

(4)轴套未锁紧定位

这是安装时容易出现的问题。随着设备的加工精度越来越高,由于人为操作失误导致的失效比例以后会越来越高。

2.3 设计方面

(1)密封端面偏磨

有时候对机械密封进行试静压测试时不漏,当主轴转动起来后泄漏较大。把密封拆卸后发现,密封静环端面有偏磨现象,即静环端面只有部分区域有磨损。这说明在运行过程中静环端面有一部分与动环端面接触,还有一部分没有与动环端面接触,封液由此泄漏。造成这种现象的原因主要是由于静环与动环的端面与轴中心线不垂直,或者说静环和动环中心与主轴不同心引起的。偏心一般是由于密封环圆周方向压缩量不等、密封端面压力分布不均匀,环面上出现局部间隙,从而引起机械密封泄漏。为了防止密封端面偏磨,要提高密封的安装过程要求,以确保密封环体安装到位。

(2)密封端面比压不够

端面比压是一个非常重要的参数,合理的端面比压是机械密封长周期稳定运行的重要保证。端面比压选择的首要原则是应始终确保其值为正数,且数值大小不能低于端面液膜介质饱和蒸汽压。因为如果端面比压小于端面液膜饱和蒸气压,端面液膜介质蒸发,密封端面之间液膜完整性遭到破坏,有可能导致密封失效。弹簧比压是端面比压选取的重要控制参数,弹簧比压的大小主要受到弹簧压缩量的影响。

(3)密封环碎裂

相比其他失效形式,密封环碎裂是比较严重的一种,但这又是密封早期失效常见现象之一。如果设计不合理,密封环可能在短暂运行后出现碎裂。硬质合金静环失效主要表现为密封环面有裂纹或变形,而石墨动环主要表现为断裂或碎裂。

(4)“O”型环安装或选材不当

“O”形圈是保证机械密封不发生泄漏的另一个保证因素,因此它的选材和安装也极为重要不可忽视。

2.4 磨损

(1)机械磨损

当润滑状态不好时,密封端面间的磨损是一种典型的机械磨损,机械磨损主要包括粘着磨损和磨粒磨损[10]。

当密封端面润滑膜未完全形成、端面摩擦温度急剧上升迅速接近或达到环体材料软化点的温度时,密封端面软化、形成微小撕裂破坏,形成粘着磨损。粘着磨损一般发生在设备长期停车后,从新开车的初始阶段。为了防止粘着磨损,一方面通过提高密封材料软化点,另一方面需要注意开车前的操作程序,千万不可以先开车后通密封水,否则极易造成粘着磨损。

磨粒磨损是由于密封端面间进入磨粒而造成。磨粒的来源有两个方面:一是由于循环液或冲洗液未过滤干净;二是由于密封端面长时间运行后,粗糙度较大的局部高点脱落形成磨粒,这种脱落非常普遍,这也是密封端面一种主要磨损形式。为了防止磨粒磨损的发生,一是要提高密封环材料的表面粗糙度和硬度;二是尽可能阻止外界磨粒进入密封循环系统而最终进入密封端面。阻止外界磨粒进入密封端面最为有效的一种方法是在密封水循环管理上(进入密封腔之前)加一个旋液分离器。

(2)腐蚀磨损

腐蚀是对化工设备影响最大的不利因素,大量的设备因为腐蚀而损坏报废,造成的损失极大[7]。与此同时,经过腐蚀的设备还存在着安全隐患[11-12]。

腐蚀磨损是腐蚀和磨损相叠加的一种设备失效形式,起因是由于表面发生了化学反应或电化学反应。化学腐蚀磨损主要发生在金属制密封环上,而电化学腐蚀主要发生在导电材料密封环上。无论是化学腐蚀还是电化学腐蚀,腐蚀速度都与温度成正比,温度越高,腐蚀速度越快[13]。为了防止腐蚀磨损,最有效的办法是尽可能降低摩擦副对磨区域的温度,最大限度降低摩擦端面(电)化学反应的速度。

3 案例分析

以神华包头煤化工有限责任公司碳四装置一号羰基反应搅拌器釜用机械密封国产化改造项目为例,基于以上失效原因分析,有针对性地对密封进行了改型设计,最终实现了密封在反应釜装置上可以长周期稳定运行的目的。

3.1 改造前密封结构及问题

改造前采用国外约翰克兰密封,原结构采用盘管冷却方式密封。

长期投运后,存在盘管焊接处失效,导致盘管掉落与内密封之间发生摩擦,从而使大量的冷却水进入密封油;由于盘管内径小,现场冷却水不干净等原因,在长期运行后造成盘管堵塞,冷却失效等问题。具体问题主要有:

(1)机械密封水夹套盘管6圈半,盘管数量较多,管径外径为6 mm,管内径太小,阻力大易堵塞;盘管安装至机封中与转动轴的空间较小,极易和轴发生摩擦;

(2)二级密封油系统操作弹性较小,在装置非正常工况生产时,一、二级密封串漏的风险,且在包头地区昼夜温差变化较大时,二级密封油压波动较大,很难控制在合理值内;

(3)夏季机封表面温度较高,达到90℃,存在泄漏风险;现场二级密封油管进密封处管径太小,且密封油管管路设计不合理,不满足热虹吸原理。

3.2 改进密封方案

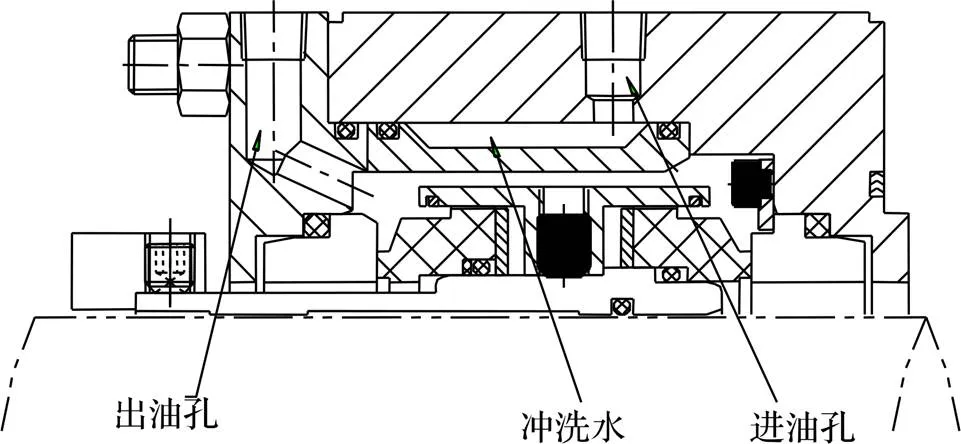

改型设计后的釜用机械密封如图2所示。

图2 改进国内密封方案

改进型密封相比进口釜用密封发生了很大的变化,主要体现在结构上:

(1)改进型密封使用夹套冷却结构,进口密封使用的盘管结构;

(2)改进型密封夹套与腔体之间无焊接点,都是通过O型圈密封;

(3)改进型密封冲洗管路无急弯,通过入口加压可以将管路杂质自动清理出来;

(4)考虑到现场密封腔压力不稳的情况,改进型密封把传动环设计成双排结构;

(5)改进型密封在油的出口与入口之间增加一台磁力泵(强制循环泵),增加油的循环效果,把密封腔内的热量及时带走,进入罐体冷却。

与进口釜用密封相比,改进型的密封优势特点如下:

(1)国产化后的改进型密封使用夹套冷却结构,夹套结构的优点是冷却效果明显,在冲洗水含有杂质的情况下不易堵塞;而进口密封盘管式冷却由于盘管口径小,如冲洗水中含杂质,极易堵塞盘管,从而造成密封冷却效果不好,密封发热高。

(2)改进型密封夹套与腔体之间都是通过O型圈密封,不存在脱落现象;而进口的盘管采用的是焊接模式,存在断裂隐患。

(3)改进型密封冲洗管路设计更加合理,如果现场冲洗水中杂质比较多的情况下,可以对改造后的密封冲洗水入口加压冲洗,把夹套里面的杂质冲出密封。

(4)改进型把传动环设计成双排结构,相比进口的单排结构更安全。

(5)由于该釜用密封转速比较低,泵送效果不明显,油在密封腔内循环不好,如果仅靠热虹吸散热达不到理想的冷却效果,所以改进型在油的出口与入口之间增加一台磁力泵(强制循环泵),增加油的循环效果,把密封腔内的热量及时带走。

通过以上改进措施,碳四装置一号羰基反应搅拌器釜用机械密封的使用效果得到了明显的改善,不仅体现在密封使用的稳定性和安全性方面,还体现在密封使用周期上面。改进后的密封已经在现场连续运行两年多,从未因密封泄漏使装置停车而影响生产。

4 结论

本文从四个方面总结了釜用机械密封失效的常见形式和失效原因。基于前面分析,最后以神华包头煤化工有限责任公司碳四装置一号羰基反应搅拌器釜用机械密封为例,对其进行改进和优化,并取得了良好的效果:

(1)密封失效的原因很多,只要掌握其工作原理,精心维护、认真检修,对出现的异常现象进行及时分析处理,并采取积极改进措施,就会防患于未然,有效地提高密封使用寿命。

(2)人为操作失误是导致密封失效的主要原因之一,加强对维修人员专业知识的培训和操作指导,可以大幅降低密封的失效概率。

(3)在进行密封设计时,要充分了解密封的具体应用工况,并有针对性、个性化地设计专用密封,可以满足长周期、稳定使用的要求。

(4)改进后的神华包头煤化工有限责任公司碳四装置一号羰基反应器搅拌器国产化釜用机械密封已经运行两年多,从未因机械密封泄漏而影响生产,说明该型机械密封适用于该工况,机械密封结构设计合理。

[1]刘勇,宁英辉. 某甲醇制烯烃工业装置碳四及碳五催化预积炭技术[J]. 化工管理,2018,4(31):177-179.

[2]张立岩,戴伟. 碳四烃综合应用技术的进展[J]. 石油化工,2015,44(5):640-646.

[3]张尔卿. 机械密封端面状态监测及寿命预测关键技术研究[D]. 成都:西南交通大学,2015.

[4]Reddyhoff T,Dwyer-joyce R,Harper P. Ultrasonic measurement of film thickness in mechanical seals[J]. Sealing Technology,2006,13(7):7-11.

[5]余传森. 聚丙烯釜用双端面机械密封结构原理分析[J]. 设备管理与维修,2017,12(19):188-190.

[6]李福双,李厚福,刘祖冰. 釜用双端面机械密封泄漏原因分析[J]. 润滑与密封,2000,5(3):68-69.

[7]姚明俊. 釜用双端面机械密封失效原因分析及对策[J]. 中国设备管理,1997,1(6):30-31.

[8]王婧. 加氢装置加氢碳四冷后温度偏高原因分析与对策[J]. 化工管理,2014,23(29):50.

[9]关家麒. 大型搪玻璃釜用双端面机械密封损坏事故分析[J]. 流体工程,1985,16(8):45-47.

[10]梁爽. 延长碳四烯烃转化催化剂运行周期经验总结[J]. 石化技术,2019,26(4):257-258.

[11]孙培志,王朝辉,吴俊涛. 中原石化碳四装置的工艺流程改造[J]. 乙烯工业,2012,24(2):19-22.

[12]张盼盼. 化工设备防腐管理问题及对策[J]. 化工管理,2019,12(1):178-180.

[13]詹兴波. 混合碳四装置性能的考核标定[J]. 化工管理,2019,21(7):177-178.

Sealing Improvement and Failure Analysis of Mechanical Seal in Hydroxyl Reactor

LIU Shenghua1,LIAO Jian2

(1.China Shenhua (Baotou) Charcoal Chemical Industry Co.,Ltd., Baotou 014010, China; 2.Sichuan Sunny Seal Co.,Ltd., Chengdu 610045, China )

The seal running state directly affects whether the whole equipment can run in a long period. Statistical research results show that nearly 70% of pump maintenance work is related to seal, indicating that sealing is the most vulnerable part of the whole device. So improving the reliability of seal is the key factor to improve the reliability and efficiency of the whole device. This article summarizes the common seal failure causes, and based on the analysis and research of the seal abroad, puts forward the sealing solution is suitable for the domestic carbon reactor, take Shenhua Baotou kettle with a seal as an example, this paper completed the specific plant modification, and the key parameters were optimized, finally realizes the purpose of long period stable operation of the equipment.

hydroxyl reactor;double-end mechanical seal;parameter optimization

TH136

B

10.3969/j.issn.1006-0316.2020.04.013

1006-0316 (2020) 04-0075-06

2019-09-16

刘胜华(1974-),男,湖南娄底人,工程师,主要从事城市设备维护与管理工作。