某型航空发动机附件传动系统动力学仿真分析

吕 胜

(中国航发湖南动力机械研究所,湖南 株洲 412002)

0 引 言

附件传动系统是航空发动机的重要部件,工作时从发动机提取功率用于驱动飞机和发动机附件,保证飞机和发动机电力设备、燃油、液压和滑油系统等正常工作[1],在发动机研制过程中会进行各种整机试验以及部件试验来考核附件传动系统的强度及振动特性,试验是验证设计和进行排故的有效手段。但是用试验来测量附件传动系统传动链中每个齿轮的系统动力学响应,其经济性及可行性都比较低;同时它受零部件空间结构的限制,试验周期长,特别对于一些在研发动机,还没有实物的情况下,设计人员需要提前了解整个附件传动链的振动响应情况,及时查找出传动链的薄弱环节,并进行改进设计,缩短研发周期,就需要比试验更便捷、可行的方法来得到传动链的系统动力学响应。

笔者采用英国赛玛特传动技术有限公司开发的MASTA软件构建某航空发动机附件传动系统仿真分析模型,计算Z8齿轮处系统振动响应,与试验结果相互验证。

1 MASTA简介

MASTA软件是一款集成的CAE软件包,它具有功能强大、应用面广、实用性强且参数化设计的特点,可以对整个齿轮箱或传动系统进行设计、建模、分析及优化,降低设计及开发的成本和周期,目前在航空发动机领域的应用取得了一定成果,且有专用的航空版,它可以模拟整个附件传动系统,按载荷谱加载真实工况,计算系统变形,从而在系统环境和全工况条件下对机匣、齿轮、轴、轴承等附件传动系统零部件进行强度、振动、寿命及系统动力学进行分析,本文仅详细介绍附件传动系统动力学响应的计算方法及结果的验证。

2 仿真计算

利用MASTA软件对某型航空发动机附件传动系统进行仿真计算,寻找振动响应峰值及对应转速,为查找故障原因提供理论支撑。

2.1 系统故障

某型航空发动机附件传动系统中Z8齿轮在辐板根部减轻孔处出现裂纹并向外扩展,直至整个辐板过载断裂(如图1所示),导致传动失效,发动机空中断油停车。

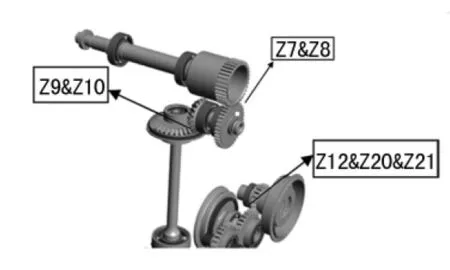

该发动机的整个附件传动链如图2所示[2],故障齿轮为图中Z8齿轮,经附件传动系统部件试验和分析确定故障主要原因为:Z8齿轮处振动响应过大(试验测得慢车转速附件Z8齿轮处振动加速度峰值最大达到67 g,大状态时振动加速度峰值最大达到250 g),长时间工作累积损伤,导致齿轮辐板疲劳断裂。

图1 故障齿轮图

图2 附件传动链简图

2.2 系统建模

此研究的某航空发动机附件传动系统主要包括的零部件有齿轮、机匣、定位轴和轴承,建模过程按零部件类型可以分为两类:内部系统建模和全有限元零件导入。

对于结构相对简单的定位轴、轴承、齿轮及相关连接件,可以通过MASTA软件内部的功能模块进行参数化建模,并根据需要通过调整参数修改模型,本文建立的某航空发动机附件齿轮链模型如图3所示。

对于复杂的齿轮轴及附件机匣采用全有限元模型导入的方法,首先将其在通用有限元软件ANSYS中进行网格划分,形成全有限元模型,这样零部件的质量、刚度以及模态等信息更加准确,形成的有限元模型通过MASTA软件中的接口模块导入,并与2.2中建立的内部系统模型一起形成完整的传动系统模型(见图4)。

图3 齿轮传动链系统模型

图4 附件传动系统模型

2.3 边界条件设置

本次仿真计算结果要与部件试验结果进行对比,所以边界条件设置与部件试验相同,振动试验时在中传动匣上垂直Z8齿轮的轴承座处,设置1#测点(见图5)测量径向振动加速度;在中传动匣上垂直Z10齿轮的轴承座处设置2#测点测量径向振动加速度,仿真计算时也在同样的位置添加振动加速度响应输出点,仿真计算时与振动试验时各附件的提取功率相同。

图5 试验时测振点安排

2.4 仿真计算

在附件机匣安装边上添加符合实际工况的约束,在功率输出位置添加相应的载荷,然后运行MASTA软件的动力学分析Gear Whine模块,可查看两个振动响应输出点振动加速度的瀑布响应图,在软件仿真结果中选择输入轴转速范围8 600 r/min~17 032 r/min,在该范围内寻找主要振动响应峰值及对应转速,并将计算响应峰值及对应转速与试验结果进行对比。

3 计算与试验结果对比

1号测点振动响应仿真计算结果与试验结果对比见图6,2号测点振动响应仿真计算结果与试验结果对比见图7。

1号测点仿真分析得到的振动加速度与试验振动加速度幅值及趋势基本一致,仿真振动加速度峰值约为73 g,出现在Ng转速15000 r/min附近,试验振动加速度峰值约为67 g,出现在Ng转速15 200 r/min附近,两者峰值的相对误差为8.3%,两者峰值对应的转速相对误差为1.3%。

2号测点仿真分析得到的振动加速度与试验振动加速度幅值及趋势也基本一致,仿真振动加速度峰值约为71 g,出现在Ng转速15 000 r/min附近,试验振动加速度峰值约为66 g,出现在Ng转速15 300 r/min附近,两者峰值的相对误差为7.0%,两者峰值对应的转速相对误差为2.0%。

图6 测点1计算结果与试验结果对比

图7 测点2计算结果与试验结果对比

4 结束语

仿真计算得到的振动加速度峰值与试验结果相对误差最大为8.3%,建立的附件传动系统仿真模型准确可靠,本方法同样可以计算传动链中其他齿轮的系统动力学响应以及其它传动链的系统动力学响应,为附件传动设计提供了新思路,缩短研发周期及降低研制费用。