铁路货车水性涂料技术研究及其应用

陶加法 肖 艳 陈 强 陈文兴 刘军祥

(中车长江车辆有限公司 湖北 武汉 430212)

0 引言

传统溶剂型涂料中大量使用有机溶剂,涂料固化过程中,溶剂的挥发会对空气环境造成污染,威胁到生产施工人员和周围群众的健康。传统涂料中普遍使用的防锈颜料如红丹、铬黄等具有良好的防腐蚀效果,但是扩散到环境中容易引起人体重金属中毒。

根据国家《挥发性有机物(VOC)污染防治技术政策》“鼓励使用水性涂料、高固份涂料、粉末涂料、紫外光固化(UV)涂料等环保型涂料”的政策,以及国家环境保护标准HJ 2537—2014 《环境标志产品技术要求 水性涂料》的规定,研发和应用低挥发性有机物(VOC)、使用无毒环保防锈颜料的水性涂料是防腐涂料的发展方向。

1 工艺研究

1.1 技术标准研究

1.1.1水溶性底漆技术标准分析

水溶性底漆的技术要求采用标准TJ/CL251.1《铁路货车用水溶性涂料技术条件(暂行)》,水溶性底漆与原各类溶剂型底漆性能指标的对比分析如表1所示。

从表1可以看出,在技术指标上,铁路货车用水性底漆与铁路货车用溶剂型底漆的差异如下:

(1)水性底漆增加了VOC含量、杯突试验、耐热性和冻融稳定性4个技术指标;

表1 水溶性底漆与溶剂型底漆的技术指标对比表

(2)水性涂料须具有更好的干燥性能;

(3)水性底漆在弯曲试验中,弯曲度≤2 mm(45±5 μm),比溶剂型底漆设定的技术要求严格;

(4)水性底漆在杯突试验中,突起≥5.0 mm,厚浆型醇酸底漆和环氧云铁厚浆底漆没有杯突试验;

(5)耐盐雾性能方面,相同测试条件下,厚浆型醇酸底漆为500 h,水溶性底漆为720 h;

(6)流挂性能上,水性底漆设定的指标为湿膜200 μm不流挂,厚浆型醇酸底漆和环氧云铁厚浆底漆设定的湿膜125 μm不流挂;

(7)在环保要求上,水性底漆VOC含量不大于150 g/L,溶剂型底漆无规定(通常不小于500 g/L)。

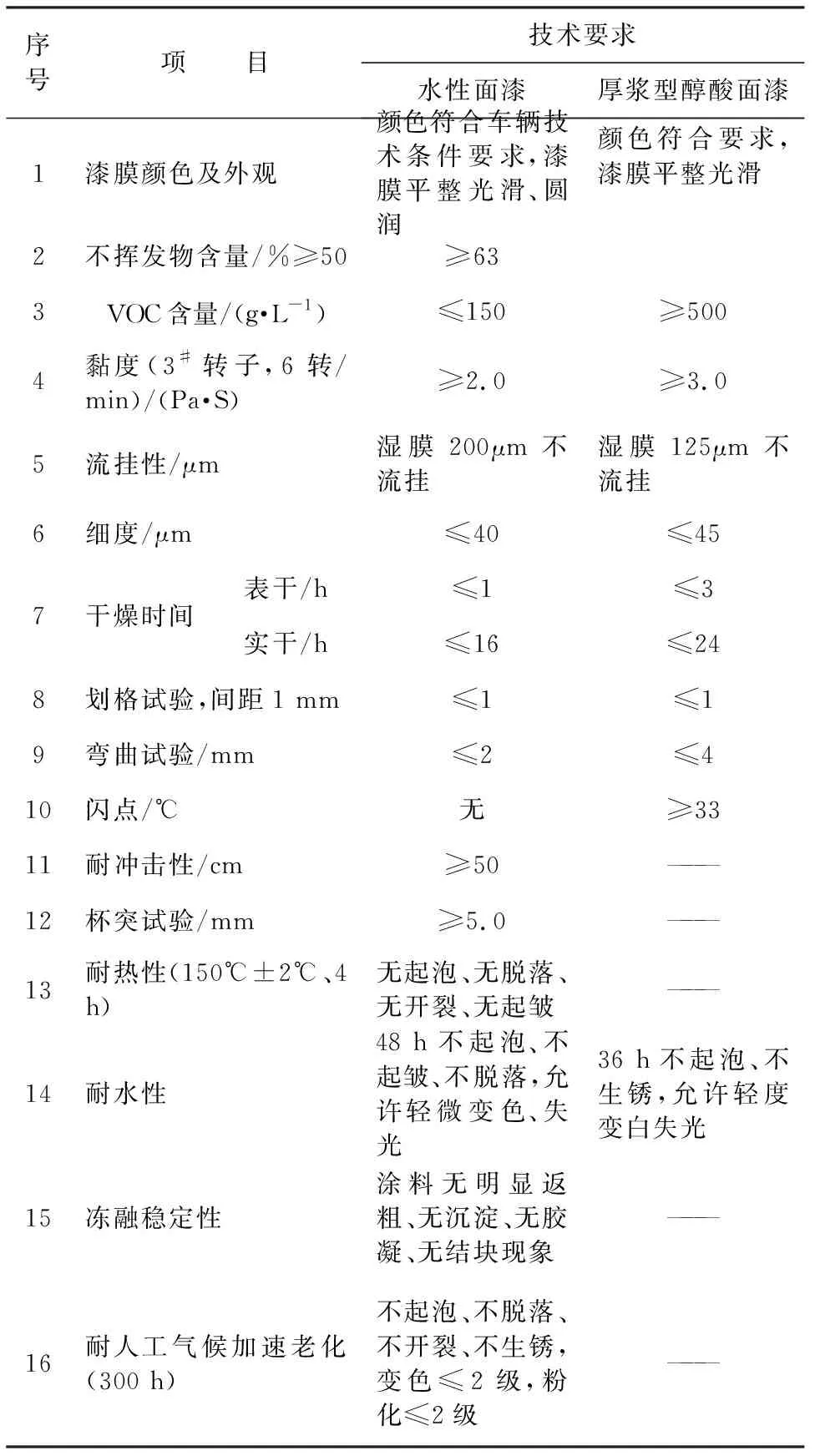

1.1.2水溶性面漆技术标准分析

水溶性面漆的技术要求采用标准TJ/CL251.1《铁路货车用水溶性涂料技术条件(暂行)》,水溶性面漆与原溶剂型面漆性能指标的对比分析如表2所示。

表2 铁路货车用水性面漆与厚浆型醇酸面漆技术指标对比表

从表2可以看出,铁路货车用水溶性面漆与厚浆型醇酸面漆在技术指标上的差异有:

(1)水性面漆增加了VOC含量、杯突试验、耐冲击性、耐热性、冻融稳定性和耐人工气候加速老化6个技术指标;

(2)水性涂料须具有更好的干燥性能;

(3)水性面漆在弯曲试验中,弯曲度≤2 mm(45 μm±5 μm),溶剂型面漆在弯曲试验中,弯曲度≤4 mm;

(4)水性面漆须具有更好的耐水性;

(5)在流挂性能上,水性面漆设定的指标为湿膜200 μm不流挂,厚浆型醇酸面漆湿膜125 μm不流挂;

(6)在环保要求上,水性面漆VOC含量≤150 g/L,溶剂型面漆无规定(通常不小于500 g/L)。

1.1.3技术标准研究结论

根据上面技术标准研究和对比分析,铁路货车采用符合标准要求的水性涂料,其耐盐雾(防腐能力)、耐人工气候加速老化、耐流挂性、机械性能、耐水性等,相比在用的溶剂型涂料有所提高,水性涂料的技术性能符合铁路货车的使用要求。

1.2 施工工艺研究

1.2.1预处理工艺

研究表明:型钢、板材预处理采用水性涂料时,其设备原理、喷涂方式,使用设备,均和采用溶剂型涂料的一致。但存在干燥速度上的差异,水性涂料干燥速度相对较慢,需增加烘干温度和烘干时间。现有预处理设备难以满足以上要求,需进行提温改造,或增加喷涂前的预热工序。

1.2.2整车和配件喷涂工艺

经实验室试验、工件试验和实物使用表明:整车和配件采用水性涂料时,喷涂设备(如调漆设备和喷枪规格型号等)、喷涂方式与溶剂型涂料基本一致,但因水性涂料以水作为稀释剂,施工过程中受施工环境影响较大,在低温或高湿(85%以上)的环境下喷涂水性涂料不易干燥,因此,在低温、高湿环境下喷涂水性涂料时,相对于溶剂型涂料来说,对预热、热风循环和烘干等条件的要求更加严格,须配置预热设备、热风循环系统、烘干设备,且各设备必须处于良好运行状态。

1.2.3其他施工影响因素

(1)因水性涂料在0 ℃环境下容易结冻,所以水性涂料储存条件比溶剂型涂料要求更加严格,存漆库房需有供暖设备。

(2)在低温环境下(0 ℃以下)施工时,喷漆管道里面的水性涂料容易受到低温的影响而结冻,堵塞管道。

(3)水性涂料对表面清洁度,尤其是表面油污较为敏感,施工前表面污物去除不净时,易导致涂膜缺陷。需要在施工前采取有效的表面处理。

1.3 环保和安全性分析

1.3.1环保性

水溶性涂料以水替代了有机溶剂,减少了大量的有机挥发物(VOC)。有机挥发物(VOC)含量可以达到国内室内装修涂料的技术要求,对环境无污染,可有效改善作业环境,保护作业人员身体健康。

1.3.2安全性

水溶性涂料以水为溶剂,消除了溶剂型涂料存在的不安全隐患,在生产、贮存、运输、施工过程中不燃不爆、安全可靠。

2 推广应用

2.1 符合性设备改造

(1)检修、恢复预热室预热功能,预热室温度恢复设计要求。

(2)检修、恢复喷漆室(包括底漆喷漆室、面漆喷漆室)漆雾处理系统和废气处理装置功能。其中:喷漆室冬季温度低于12 ℃时能自动启动热风加热空气调节室温,室温控制在12 ℃以上;废气处理装置新增催化燃烧处理装置。

(3)检修、恢复烘干房烘干功能和废气处理功能。废气处理装置恢复设计要求,烘干温度恢复设计要求。

(4)配备涂料存贮室,集中存贮室(涂料库)室温5 ℃以上;车间存贮室及调漆室内设置冬季采暖设施,室温控制在12 ℃以上。

(5)增加供水装置,水性涂料调配用自来水使用前应经过滤处理,确保不含锈蚀、泥沙及其他粒径20 μm以上的颗粒状杂质。

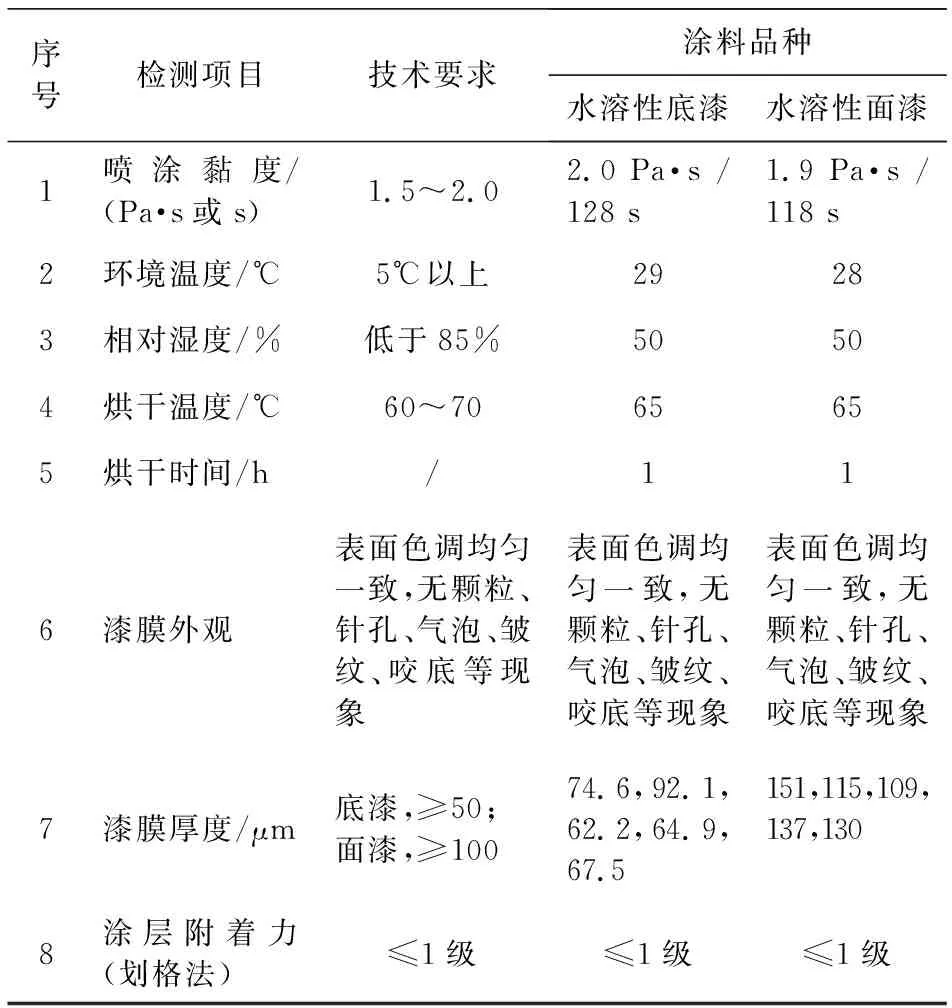

2.2 样车试用

样车按照表面清理→喷涂水性底漆→底漆烘干→喷涂水性面漆→面漆烘干→涂打标记→交检的工艺流程进行施工作业,试用记录如表3所示。

2.3 批量应用

根据以上工艺研究成果和试用效果,开展了批量应用工作,完成了水性涂料全面代替溶剂型涂料的工作。批量应用结果如图1所示。

应用表明:采用符合标准要求的水性涂料,同时现有设备设施进行符合性改造,制定科学合理施工工艺,加强工艺管理和质量管理,铁路货车采用水性涂料,车辆外观质量、防护性能均比原溶剂型油漆有明显提高。

表3 车辆试用记录表

图1 水性底漆涂装的铁路货车

2.4 废气检测

对油漆线各排放口及喷漆室内的废气进行了检测,检测结果均远低于GB 16207—1996《大气污染物综合排放标准》标准规定的排放值。

3 结束语

通过开展水性涂料代替溶剂型油漆的技术研究和推广应用工作,提高了铁路货车的防护能力和外观质量,有效改善了涂装作业的环保性和安全性。通过完成水性涂料性能分析、工艺研究、车辆应用验证和批量应用等工作,实现了铁路货车从整车涂装到配件生产的水性涂料全面转换,为中国中车的技术升级和产业升级,实现青山绿水、绿色中车的目标,作出了积极的贡献。□