水工隧洞衬砌拆模时间研究

相 昆 山, 孔 科, 张 永 清

(中国电建集团成都勘测设计研究院有限公司,四川 成都 610072)

1 概 述

水工隧洞混凝土拆模时间,特别是顶拱承重模板的拆除时间,对衬砌施工进度甚至整个地下工程的工期都有着重大影响,为保证工期,有必要缩短拆模时间[1-2]。王玉孝对拉西瓦水电站尾水洞混凝土拆模时间进行了研究,并经现场拆模证明,龄期18 h进行拆模,效果良好[3]。

文章对某水电站5号导流洞D52型(衬砌厚度0.8 m)衬砌结构进行有限元计算,研究24 h、36 h进行拆模的可行性,为钢模台车拆除时间提供了科学依据,对保证施工质量、确保合理的台车循环时间、加快施工进度等方面取得了较好的经济效益[4]。

该水电站坝址控制流域面积6.57万km2,坝址处多年平均流量666 m3/s。水库正常蓄水位2 865 m,相应库容101.5亿m3,调节库容65.6亿m3,具有多年调节能力。电站装机容量300万kW,多年平均年发电量为110亿kWh。

5号导流洞由引渠段、闸室段、无压洞段和出口挑流鼻坎组成,设计最大流量 1 790 m3/s,最大流速27.2 m/s。进口引渠长49 m,引渠底板高程2 675 m,建基面高程2 764 m。无压洞段长1 095.5 m,采用一坡到底的布置型式,坡度i=0.045 6,洞身为城门洞型,随着洞身水面线变化断面尺寸分别为9 m×12.5 m~14 m(宽×高),洞身采用钢筋混凝土衬砌,衬砌厚度分别为1 m、0.8 m、0.6 m。出口采用挑流消能。本计算主要针对5号导流洞D52型(衬砌厚度0.8 m)衬砌结构进行有限元计算。

由于5号导流洞断面大,钢模台车顶拱模板为承重模板,因此边顶拱部位混凝土拆模时间不宜太短,初拟混凝土的拆模时间(36 h)较长,直接影响衬砌混凝土施工进度,因此需要研究确定钢模台车合理拆模时间,在保证混凝土结构安全的同时,利于进度安排。

2 计算模型

2.1 坐标系

全部计算模型采用直角坐标系x和y表达模型几何位置。

(1)x坐标轴正向=导流洞左侧指向右侧;

(2)y坐标轴正向=垂直向上,y坐标关联与高程。

在没有特别申明的情况下,位移计算成果遵守约定:与坐标轴正向一致的位移动或变形值为“正值”,“负”值表示与坐标轴正向相反。

类似地,正应力计算成果遵守约定:拉应力为“正值”,压应力为“负值”。有关岩土大小应力规定符合岩土工程习惯。

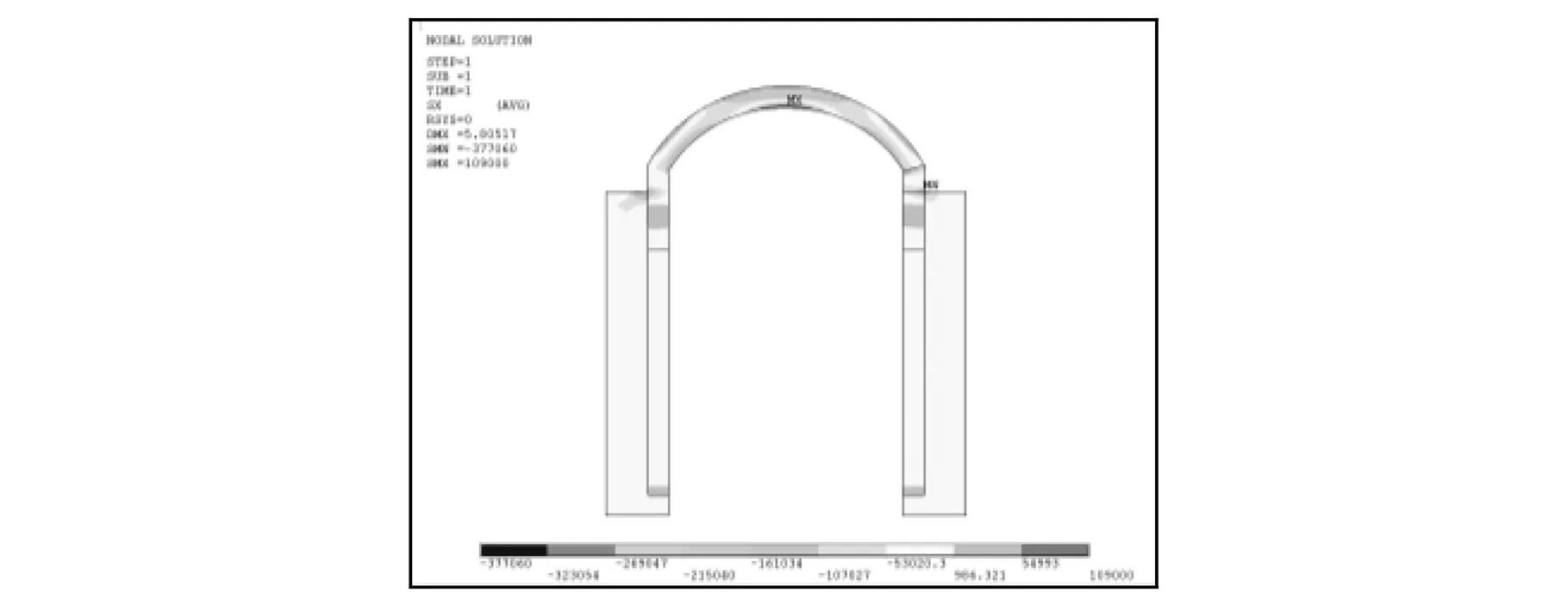

2.2 有限元模型

计算模型取12 m长衬砌为计算单位进行有限元计算,模型左右两侧边墙及边墙底部考虑与基岩接触,协调变形,顶拱考虑与基岩脱开。基岩两侧面及底部施加法向约束。计算模型总结点数6 422个,总单元个数为5 116个,采用8节点等参实体单元进行模拟,衬砌混凝土顶拱及边墙顶部采用C25混凝土,底部边墙及底板采用C40混凝土。有限元计算模型见图1。

2.3 边顶拱混凝土衬砌荷载

钢模台车拆模时,顶拱部位的混凝土是最关键的部位。由于边顶拱混凝土衬砌是由边墙底部向上浇筑,顶拱部位的混凝土最晚浇筑,所以钢模台车拆模时顶拱部位的混凝土龄期最短,强度最低,承载能力最弱。此时,顶拱混凝土衬砌所承受的荷载具有以下特点[5]:

(1)拆模时顶拱结构一般只承受钢筋混凝土的自重荷载;

(2)锚杆和顶部钢筋的联合作用, 改善了顶拱混凝土的受力条件,顶部拱的作用减小了混凝土的拉应力量值和拉应力区的范围。

图1 有限元计算模型

3 计算参数

计算中,混凝土的密度取2 500 kg/m3,泊松比γ取0.167。由于混凝土的弹性模量及抗拉强度具有随着混凝土龄期不同而变化的特点,且无试验数据,故在计算不同龄期混凝土的弹性模量时按照下式进行取值:

E(t)=Ee(1-e-0.09t)

(1)

式中E(t)为混凝土从浇筑后至计算时的弹性模量(N/mm2);Ee为混凝土的最终弹性模量(N/mm2),可近似取28 d的弹性模量;t为混凝土从浇筑后到计算时的天数。

按照式(1)计算出24 h、36 h龄期的C25混凝土的弹性模量E分别为2.41 GPa、2.797 GPa,C40混凝土的弹性模量E分别为3.536 GPa、4.104 GPa。

不同龄期混凝土的抗拉强度由下式进行取值:

ft(t)=0.8ft(lgt)2/3

(2)

式中ft(t)为混凝土从浇筑后至计算时的抗拉强度(N/mm2);ft为混凝土轴心抗拉强度设计值(N/mm2);t为混凝土从浇筑后到计算时的天数。

4 计算结果

4.1 24 h龄期计算成果

(1)衬砌变形分析。

根据计算结果可知(图2、3):

①在自重作用下,顶拱衬砌X向变形向外侧发展,X向最大位移出现在顶拱两侧与边墙交汇处,最大位移位UX为0.42 mm;

②在自重作用下,边顶拱衬砌Y方向变形竖直向下,Y方向最大位移出现在顶拱中间位置,最大位移位UY为1.79 mm。

(2)衬砌应力分析。

根据计算结果(图4、5)可知:

图2 衬砌水平位移UX

图3 衬砌竖直位移UY

图4 衬砌水平应力SX

图5 衬砌竖直应力SY

①5号导流洞D52型衬砌X向最大拉应力发生在衬砌顶拱中间内侧,最大拉应力SMX=0.10 MPa,最大压应力出现在衬砌顶拱中间外侧,最大压应力为SMN=-0.37 MPa。

②5号导流洞D52型衬砌Y向最大拉应力发生在衬砌顶拱两侧外侧,最大拉应力SMX=0.06 MPa,最大压应力出现在衬砌边墙顶部与顶拱交汇处,最大压应力为SMN=-1 MPa。

4.2 36 h龄期计算成果

(1)衬砌变形分析。

根据计算结果可知(图6、7):

① 在自重作用下,顶拱衬砌X向变形向外侧发展,X向最大位移出现在顶拱两侧与边墙交汇处,最大位移位UX为0.3 mm;

②在自重作用下,边顶拱衬砌Y方向变形竖直向下,Y方向最大位移出现在顶拱中间位置,最大位移位UY为1.36 mm。

图6 衬砌水平位移UX

图7 衬砌竖直位移UY

(2)衬砌应力分析。

根据计算结果(图8、9)可知:

图8 衬砌水平应力SX

图9 衬砌竖直应力SY

① 5号导流洞D52型衬砌X向最大拉应力发生在衬砌顶拱中间内侧,最大拉应力SMX=0.11 MPa,最大压应力出现在衬砌顶拱中间外侧,最大压应力为SMN=-0.38 MPa;②5号导流洞D52型衬砌Y向最大拉应力发生在衬砌顶

拱两侧外侧,最大拉应力SMX=0.06 MPa,最大压应力出现在衬砌边墙顶部与顶拱交汇处,最大压应力为SMN=-1 MPa。

5 结 语

笔者结合某大型工程5号导流洞衬砌施工,采用有限元软件进行了衬砌拆模时间分析,主要研究了24 h、36 h拆模对混凝土强度的影响。导流洞衬砌混凝土拆模时间由24 h增加到36 h,随着混凝土龄期的增长,弹性模量值增大,混凝土水平方向(X向)和竖直方向(Y向)最大位移有所减小。导流洞衬砌混凝土拆模时间由24 h增加到36 h,混凝土结构应力变化不大,应力量值及分布规律基本一致。衬砌混凝土24~36 h龄期内拆模,混凝土变形和应力变化范围很小,且最大应力值小于该龄期下混凝土的抗拉强度。通过以上计算复核,24 h拆模是可行的。该研究在保证混凝土结构安全、施工质量、确保合理的台车循环时间、加快施工进度等方面取得了较好的经济效益。因此,为钢模台车拆除时间提供了科学依据,且对工程实际施工拆模时间控制具有指导意义。