基于CAN总线的双通道舵机设计

罗明亮,严 铖,唐剑超,韩子晨,何 浩,余志凯

(1,上海航天控制技术研究所,上海 201109;2,空军装备部驻上海地区第一代表室,上海 201109)

0 引 言

一般地,旋转式导弹依靠一对鸭式舵面在旋转飞行中往复偏打产生周期平均的幅值和相位变化控制导弹飞行目标,即单通道舵机控制。但这种方式下存在控制效率低以及易失速等弱点,极大地限制了导弹的过载能力,因此,不少学者提出了双通道舵机控制,用来解决过载能力不足问题,经理论计算,相比单通道舵机控制,后者可将控制效率提升一倍,还可降低导弹对舵机负载能力和最大偏转速度的需求[1]。

双通道舵机由两对舵面和两路舵机构成,两对舵面相互垂直,每个舵机控制一对舵面,每对舵面舵机偏转角相同,舵机安装在弹体前部,不对旋转进行控制[2-3]。其主要由电机、控制器、减速传动机构以及反馈测量元件组成。目前,主流的反馈测量元件有导电塑料电位器、旋转变压器以及编码器等,根据使用场合不同,选用的测量元件也有所差异,如王晓初[4]等人提出了采用12位非接触式磁编码器AS5045用于机器人舵机的位置测量,可以提高位置控制精度,汪雨冰[5]等人研制了一种高精度增量式光电编码器用于伺服系统设计,朱沛洪[6]等人设计完成了一种采用旋转变压器用于舵反馈测量的数字舵机系统,崔建飞[7]设计了一种旋转变压器测角电路优化了角度测量精度,何敏[8]等人针对旋转变压器输出数据存在的角度误差问题设计并实现了旋转变压器角度误差校正系统,谢涛[9]等人详细分析并比较了二维平面和三维立体两种光学成像用于舵角测试的原理和方法,得出三维立体光学成像能较好适用于高速无刷舵机舵角检测。不过这些元件在使用时大都需要额外的硬件处理电路对采集信号进行适配处理才能得到可供处理芯片使用的数字信号,增加了系统的复杂程度且降低了可靠性。另外,元件自身的可靠性也会对整个系统造成影响,如导电塑料电位器内含带接触电刷,在恶劣环境下容易出现输出抖动等现象,严重影响系统的伺服控制[10]。

本文以某旋转弹电动舵机为工程应用背景,在位置检测元件方案选型上,引入数字电位计代替传统的导电塑料电位器,该数字电位计可以上电后按照通讯协议规定完成零位标定、ID号标定以及发数时间间隔标定,省去了导电塑料电位器装机后的繁琐机械调零过程,方便快捷,此外,位置检测信息数据帧通过CAN总线进入DSP2812主控芯片直接参与控制算法解算,一定程度上去除了冗余的处理电路,经样机实物验证,所设计的双通道数字舵机控制系统可以满足技术指标要求。

1 双通道舵机组成及工作原理

双通道舵机由DSP(含外围电路)+永磁无刷直流电机+滚珠丝杠+数字电位计组成。其中DSP作为主控芯片,负责控制算法解算以及无刷电机换相等,永磁无刷直流电机作为伺服执行元件,操纵舵面动作,滚珠丝杠为减速传动机构,将电机的转速和力矩传递给舵面,数字电位计为位置测量元件,输出末端舵面位置信息。

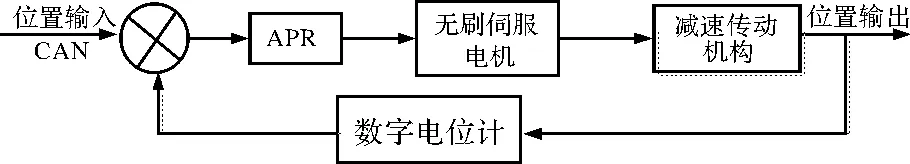

舵机指令由上位机给出,经CAN总线传输给下位机DSP,同时采集来自两路数字电位计的位置反馈信号,参与控制算法解算实现位置闭环控制。其中两路舵机的运转换向分别通过事务管理器EVA(含3个捕获单元)和EVB(含3个捕获单元)中断接收霍尔信号实现相序切换。双通道舵机采用一路控制器拖动两路舵机动作的方案,工作原理框图如下:

图1 双通道舵机伺服工作原理

2 数字电位计及CAN总线实现

2.1 数字电位计

数字电位计为非接触式角位移传感器(霍尔式)。与传统模拟式电位器相比,该数字电位器可通过SPI、422等接口或者CAN总线形式输出数字信号,具体由用户确定。本项目中所选用的数字电位计为CAN总线通信传输形式,该款电位计外形尺寸较小,非常适用于导弹舱段狭小空间内布局形式,其轴向尺寸为Φ14 mm×13 mm,轴上齿轮实现与减速传动机构联动,检测末端舵面偏转角度。除此之外,电位计自身的高度可配置性也是有别于模拟式电位器的优势所在,涉及到的电位计传感器ID号、输出时间均可编写,便于舵机反馈信号源识别及通讯时序控制。如标定零位需向电位计写入E0 AA AA,标定ID号需向电位计写入ED 00 XX(自定义ID),标定输出时间间隔需向电位计写入EE 00 XX(自定义时间间隔),其中50 μs基准为01,100 μs为02,以此类推。技术参数以及示意图如下:

表1 技术参数

图2 数字电位计示意图

2.2 CAN总线实现

CAN总线是一种多主总线,通信速率可达1Mbps,在总线空闲时,所有的节点都可开始发送消息(多主控制)。最先访问总线的节点可获得发送权。当总线上多个节点同时开始发送消息时,发送高优先级消息的节点可获得发送权[11]。

本项目中两路数字电位计作为多负载同时挂在CANH-CANL上,标定数字电位计1消息标识寄存器MSGID中ID设置为0x050,2个数据字节;标定数字电位计2消息标识寄存器MSGID中ID设置为0x060,2个数据字节;下位机DSP2812 CAN模块邮箱1和3分别用于接收两路电位计的反馈输出信息,邮箱2用于接收上位机发送的指令信息,ID设置为0x020,4个数据字节(含通道1舵指令信息和通道2舵指令信息,分别占2个字节)。

由DSP2812芯片CAN模块内部布局32个邮箱以及每个邮箱具备8个字节的消息存储空间,可满足数字电位计的使用要求;通信波特率设定为1Mbit/s。具体多负载连接图以及信号流图如图3所示。

图3 CAN总线多负载传输框图

3 算法设计及关键软件实现

3.1 算法设计

根据图1所述的工作原理框图,可得双通道舵机控制图如图4所示。

图4 舵机控制框图

图中APR为位置控制器。忽略阻尼系数和负载力矩,无刷伺服电机的模型可由电机的电压方程式(1)和转矩方程式(2)得到:

(1)

(2)

式中,ua,ub,uc为三相定子相电压(V);ia,ib,ic为三相定子相电流(A);ea,eb,ec为相定子反电势(V);R,Rb,Rc为三相定子相电阻(Ω);Laa,Lbb,Lcc为三相定子绕组自感(H);p为微分算子;Lab,Lac,Lba,Lbc,Lca,Lcb为三相定子绕组间互感(H)。

无刷伺服电机的结构决定了在一个360°电角度内转子的磁阻不随转子位置的变化而变化,并假定三相绕组对称。则有:

Laa=Lbb=Lcc=LLab=Lac=Lba=Lbc=Lca=Lcb=MRa=Rb=Rc=R

(3)

由式(1)~式(3)可进一步推导整理为

(4)

在不考虑负载情况下,此时的电枢电流为

(5)

将式(5)代入式(4)得

(6)

对式(6)进行拉普拉斯变换并整理,得到无刷伺服电机的传递函数为

(7)

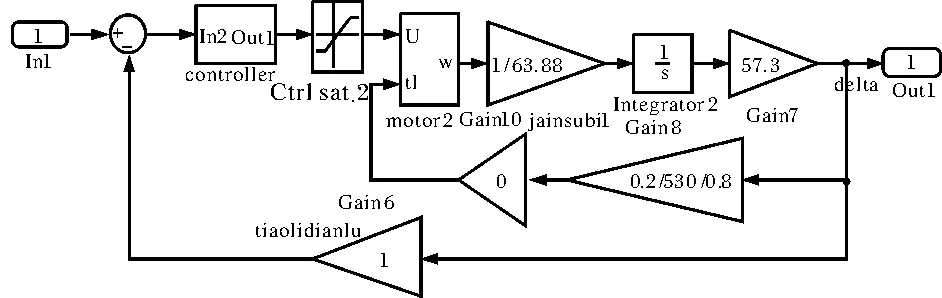

根据式(7)推导过程,可建立无刷伺服电机的系统结构图,如图5所示。

图5 无刷伺服电机系统结构图

(8)

(9)

(10)

减速传动机构的传递函数为

(11)

上述各式中所涉及到的变量定义如下:

表2 变量定义

本文将无刷伺服电机以及减速传动机构定义为广义被控对象,以控制电压为输入,舵偏角度为输出,则被控对象传递函数模型写为

(12)

(13)

式中,Up为位置环的控制量输出;kd为位置环的微分系数;e为位置环的跟踪偏差;e1为位置环算法的跟踪切换数值;k1、k2为位置环的可调增益。

3.2 关键软件实现

双通道舵机软件部分由下位机软件(DSP控制软件)及上位机(LABVIEW软件)组成。其中下位机软件负责控制算法解算、电机PWM波输出以及接收两路电位计信号,电位计和舵指令信号为中断接收方式;上位机软件负责输出舵指令信号及反馈信号采集保存,反馈信号为定时发送方式。

测试时由上位机输出舵指令经CAN总线给下位机软件,再采集下位机发出的反馈信号并进行处理。测试界面及具体软件流程分别如下:

图6 测试及软件流程框图

3.2.1 测角软件实现

由数字电位计示意图(如图2所示)可看出,电位计通过齿轮与滚珠丝杠传动机构联动,而滚珠丝杠又带动末端舵面偏转,因此通过电位计的测角信息可以通过一定的传动比折算到舵面偏角并参与位置闭环算法,因此,能否精准测量舵面偏角信息是本项目中软件实现的关键所在。

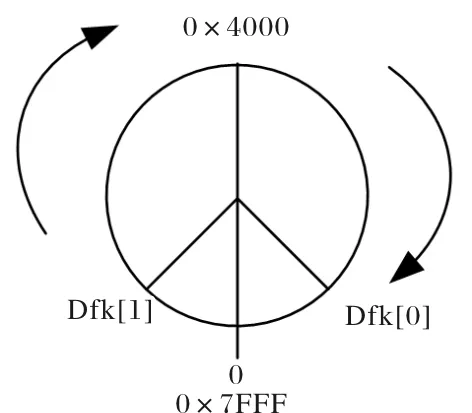

表1中列出了数字电位计为15位分辨率,因此电位计转轴转动一圈对应的数字量输出变化范围为0~0x7FFF,这里有旋转角度与数字量的对应关系为91.019;结合本项目中电位计旋转角度与末端舵面偏角的比例关系为17.39,故舵面偏角 与数字电位计的数字量输出Dd对应关系为

(14)

考虑到数字电位计360°范围内均为电气转角,虽然按照舵面单方向旋转最大机械角度(+18°或-18°)核算,经电位计与末端舵面偏角的比例关系17.39折算,电位计转轴应偏转313.02°<360°,不会超过整圈,因此不需要单独对圈数进行标记,但是当末端舵面偏角超过一定值时,电位计可能存在“过半圈”的情况出现;另外,舵面偏角存在正负之分,同样需要对数字电位计的数字输出量进行转化为实际的机械转角。

图7 电位计数据处理示意图

图中Dfk[0]、Dfk[1]表示前后两次电位计的输出数字量,其中Dfk[0]为当前值,Dfk[1]为上一拍值,外圈箭头方向为电位计数字量由0x0000增大到0x7FFF。为了获取末端舵面位置信息,同时解决电位计“过半圈”问题以及方向区分问题,采取了以下判读算法,具体如下:

(1)Dfk[0]>Dfk[1]

如果偏差量△= Dfk[0]- Dfk[1]小于0x4000,那么舵面偏角dfk = dfk-(float)(△/(91.019×17.39));否则舵面偏角dfk=dfk+(float)((32767-△)/(91.019×17.39))。

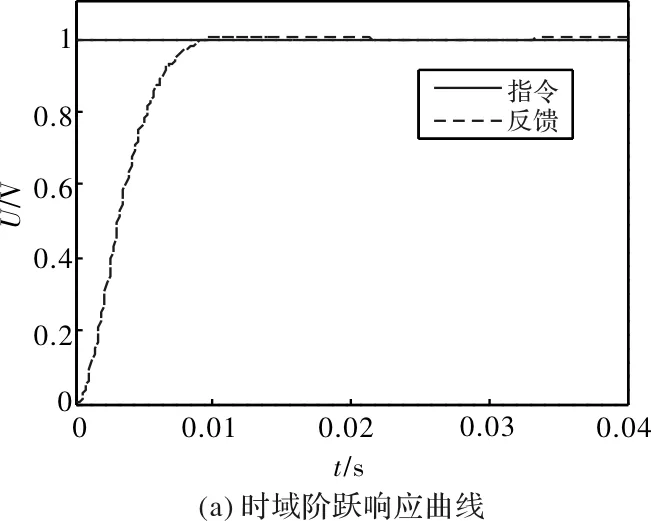

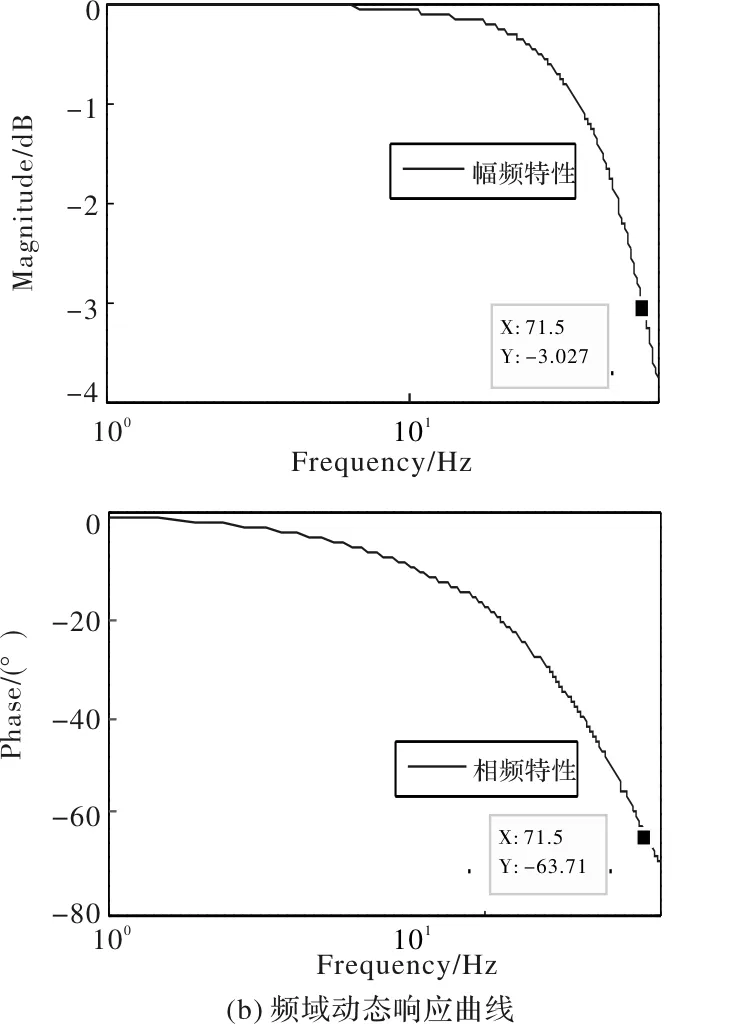

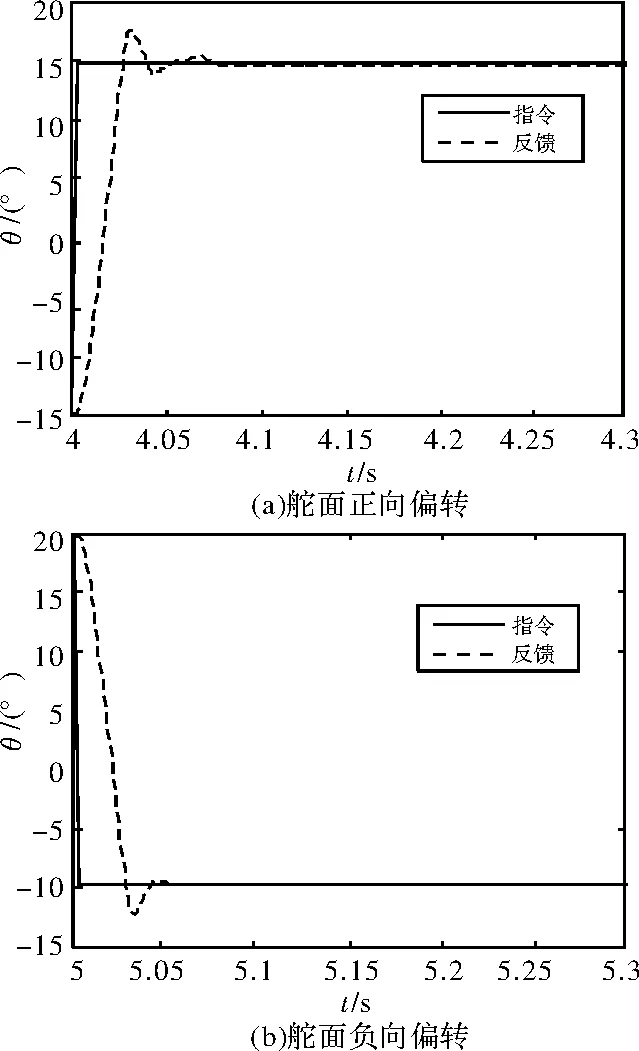

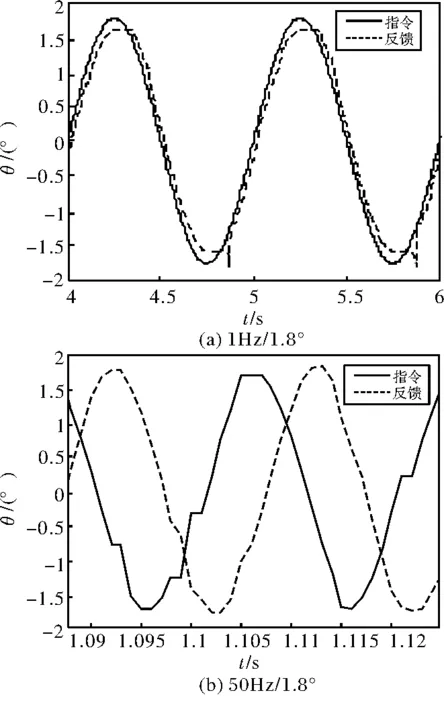

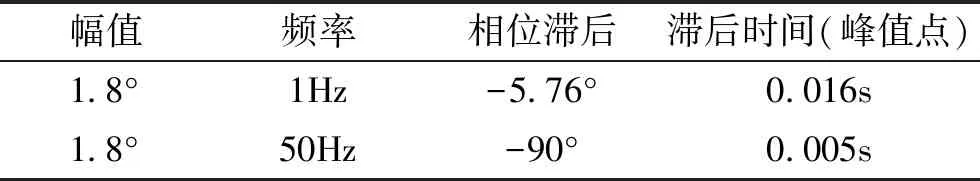

(2)Dfk[0] 如果偏差量△= Dfk[1]- Dfk[0]小于0x4000,那么舵面偏角dfk=dfk+(float)(△/(91.019×17.39));否则舵面偏角dfk=dfk-(float)((32767-△)/(91.019×17.39))。 3.2.2 算法软件实现 (15) 进一步整理得离散化形式为 当fabs(e(k))>e1 当fabs(e(k)) 式中,T为控制解算周期。 已知无刷伺服电机参数为:额定电压24 V,定子相相阻值0.527欧姆,反电势系数0.014 V/(rad/s),惯量5.54e-7 kg.m2,空载转速16300 r/min,额定力矩0.0451 Nm;减速传动比63.88。 利用Matlab/Smulink模块,搭建舵机控制框图模型如图8。需要注意的是,电动舵机伺服系统是个能量有限系统,如导弹采用热电池提供能源,其本身电容量有限,另外,舵机伺服系统基于数字PWM工作,往往实际工程中针对PWM输出设置固定死区(低于占空比5%)防止MOSFET功率管直通,因此施加到伺服电机两侧的等效电压将会略低于外部电压源。故这里考虑电压限幅非线性,即在Simulink模型内位置环输出端增加控制量饱和限幅模块。 图8 舵机控制Simulink框图 针对上述舵机Simulink模型,给定典型时域阶跃信号(1Vpk)以及频域扫频(0.5Vpk,1 Hz~80 Hz),指令信号形式为工程经验所得。位置环控制解算周期设定为1ms。仿真曲线如图9所示。 由上图可看出,阶跃指令下基本无超调;理论频带宽度(幅值衰减-3db)达到71.5 Hz,满足技术指标规定的不低于50 Hz的要求。 图9 舵机反馈曲线 实验室条件下,硬件基于电动舵机控制器实现,软件采用DSP集成开发环境CCS完成舵机控制器算法实现,其中载波周期45 kHz,驱动方式沿用成熟的单极性控制方式。下图给出了方波(±15°幅值)舵机响应情况,图中实线为指令信号,虚线为反馈信号。 图10 舵偏速度测试曲线 经数据判读,舵偏速度约1327.7°/s。反馈曲线略有超调,正向最大超调量为2.54°,负向最大超调量为2.11°,主要与控制算法的高增益以及功率管驱动有关联。相比图9(a)中仿真结果,区别在于传函建模仿真时无法模拟功率管驱动方式,而功率管驱动方式(如单极性等)对舵机的时域和频域性能都有影响,另外,电机等模型参数与实际值可能存在差异,因此实测值与理论值会不一致。 根据传动机构传动比(i=63.88)对空载舵偏速度进行校核,有 考虑到伺服非线性(摩擦、插入死区等)等因素,空载速度会相比理论值有所降低。 按照工程中频域分析方法,扫频幅值设置为舵面偏转角度为1.8°。舵机频率性能可以等效正弦运动考核,试验过程按照1~80 Hz序贯扫频,这里给出了1 Hz以及50 Hz的实测指令反馈曲线: 图11 动态特性测试曲线 表3 频率特性数据 幅值频率相位滞后滞后时间(峰值点)1.8°1Hz-5.76°0.016s1.8°50Hz-90°0.005s 由图11可以看出,当指令为1.8°50 Hz时,反馈幅值仍未衰减,以-3db(幅值的0.707倍)频宽为带宽判据,因此,系统带宽必定大于50 Hz,故舵机系统能满足技术要求。 双通道舵机采用数字电位计+DSP+无刷伺服电机的位置伺服闭环方案,通过CAN总线实现指令以及反馈信息传输交互,经实物测试,所设计的电动伺服系统在末端舵面偏转速度以及动态性能方面均能满足技术指标要求,为后续数字化电动舵机设计奠定基础。

4 舵机系统仿真及试验分析

4.1 仿真结果

4.2 实测结果

5 结 语