基于CFX的规整催化剂甲烷化反应器流场模拟与结构优化

訾 雪

(东营职业学院,山东 东营 257100)

山西、新疆省份煤炭资源丰富,煤制天然气能够很好地解决天然气短缺、煤炭供能污染环境的问题。煤制天然气工艺中最主要的就是甲烷化反应器。甲烷化反应器有多种,其中为了克服反应放热温升高、催化剂中毒和压降高的缺点,规整结构催化剂的甲烷化反应器受到人们的重视。规整催化剂由狭小的、相互平行的表面涂覆催化剂的孔道阵列组成,扩散阻力小、选择性高、活性好、压降小,在汽车尾气净化、烟气脱除NOx、有机物的制备中都有着广泛的应用。由于催化剂内孔道独立,流体进入催化剂后流动形态不发生改变,因此流体必须在进入催化剂之前分配均匀。以流体均匀分配为目标,模拟优化入口管径0.04 m,筒体内径0.154 5 m的反应器。流体从进口管流入,经自由空间后进入高为0.03 m使流体均匀分布的Al2O3层,最后通过0.8 m高的规整催化剂床层,从反应器另一端流出,见图1。

图1 反应器整体结构

1 数值模拟模型

Al2O3层、规整催化剂床层区域流体均使用多孔介质模型,流体选用实际气体模型。

连续性方程见式(1):

(1)

动量守恒方程见式(2):

(2)

多孔介质模型见式(3):

(3)

由于规整催化剂的结构特点,流体从孔道轴向(z轴的正方向)流入孔道,忽略x、y两方向速度,且将压损系数设置为z方向压损系数108倍。故规整催化剂多孔介质的模型可化简为式(4)。

(4)

计算Al2O3球层的阻力损失[2]需假设流体在其内部的流动为各项同性。

2 流场数值模拟

2.1 无分布器反应器流场模拟

由于不发生反应的流体在规整催化剂内部流动状态不变,故模拟仅选取0.2 m高催化剂床层。结构图及模型如图2所示。

图2 数值模拟反应器结构及模型

进口气体成分为CH4、CO、H2、H2O,组成摩尔分数分别为50.26%、7.5%、22.4%、19.77%。入口气速(在入口条件下)、压力、温度分别为20.7 m/s、3 MPa、553 K。非结构化网格划分模型。模拟选用多孔介质模型,Al2O3球层中变化的空隙率的表达式需要编写CCL语言[1],规整催化剂空隙率为0.7。离散方程选用有限体积法,物理量残差均小于10-4。

图3为模拟计算后的反应器轴向截面流场矢量图,图3中看出与流动方向垂直的截面内流体流速差别很大,在中心处流速大,周围流速接近0,此外还可以看到流体进入Al2O3球层后,流场分布稍有改善。

2.2 有分布器流场数值模拟

现加入不同类型的气体分布器(挡板型气体分布器、筛板分布器)进行流场的模拟改善流场效果,以流场均匀度为目标,寻求最优结构。

2.2.1 安装挡板型分布器反应器流场的数值模拟

对已有反应器图4相似得到挡板尺寸0.04 m,其余结构参数不变。建立模型并划分网格,局部网格加密分布器附近的流体。参数设置同前设置一致。

模拟结果如第10页图5、图6,比较了距离入口管口0.25 m处(自由流动空间)、0.35 m处(规整催化剂层内)截面上两次模拟中轴向速度、压力沿径向的变化,有分布器的反应器流场更均匀。无分布器的反应器内流速集中,且出现了回流。挡板加入后,流体从其四周流出,流至壁面,而由于挡板的存在、Al2O3球层阻力等原因自由流动区中心流形成返混,但整个流场流速相比无分布器更均匀,在规整催化剂层内的压差在300 Pa~400 Pa,而在无分布器压差为1 kPa。挡板对反应器内流场有一定改善作用。与自由空间内截面曲线相比,装有挡板分布器的反应器在催化剂截面内流速随径向的变化要均匀得多。Al2O3球层可以很好地改善催化剂床层内流场。

图3 反应器内部流场矢量图

图4 挡板型分布器的反应器结构

图5 不同截面流速随径向变化

图6 催化层截面压力随径向变化

2.2.2 分布器结构对流动的影响

挡板虽然进一步改善了流场,但流场不均匀性仍较明显。因此模拟从改变挡板直径和安装高度、自由流动空间长度以及在挡板开孔等方面优化流场。

1) 改变挡板直径

分别模拟了直径为20、30、40、50 mm挡板分布器。当挡板直径为20 mm时,其变化曲线呈“倒V”型,挡板仅暂时分散流体,流体流动一段距离后汇合。当直径大于等于30 mm时,曲线变为U型,流动效果相差不大。

2) 挡板分布器开孔

图7显示了在自由流动区域,挡板开孔孔径大于15 mm时,流速随径向的变化曲线由“V”型变为“W”型。当大到25 mm时,曲线形状变成无挡板时倒“V”型。图8显示开口直径越大,催化剂床层内流体流速越均匀性,当直径达到25 mm时,流体流场又变得不均匀。开口直径为2 mm时,流场改善效果最好。图8、图9为在气体分布器顶端不同开口直径下,距离入口管口0.25 m、0.35 m处截面流体速度随径向的距离变化。

图7 催化层不同挡板半径流速随径向变化

图8 自由空间不同开孔直径流速随径向变化

图9 催化层不同开孔直径流速随径向变化

3) 气体分布器安装高度

对安装在不同高度开孔为2 cm、直径为4 cm的挡板进行了模拟,图10显示在规整催化层内,挡板安装在离入口截面8.5 cm和9 cm处的变化曲线呈W状,孔内流出的流体和反应器四周的流体较少混合。距离大于10 cm时,变化曲线呈M状。在离入口截面9 cm处,流速的均匀性最好。

图10 催化层不同高度分布器流速随径向变化

4) 自由流动空间长度

模拟挡板开口直径,直径为2 cm、4 cm,安装在距离入口9 cm处不同自由流动区域长度的反应器流场。流体流型在15 cm长度自由流动空间未发展完全。长度为20 cm时,流场发展较完全,流入Al2O3层后得到进一步混合。长度为25 cm时,成型的流型进入到Al2O3层后变化不大,由此,自由空间长度仍取20 cm。

如第11页图11所示,对反应器入口处的结构优化后认为自由空间长为20 cm,挡板直径、开孔直径、高度为4 cm、2 cm、9.5 cm的反应器流场较好。

2.2.2 安装筛板型分布器反应器流场的数值模拟

对两种孔径(1 mm、2 mm)筛板分布器的反应器进行流场模拟,孔为正三角形排布,筛板分布器距入口0.15 m,结构模型如图12、图13,模拟方法与前一致。

图11 催化层不同自由空间长度流速随径向变化

图12 反应器入口及筛板结构

图13 反应器网格模型

由于筛板型分布器的孔板并非轴对称,故沿径向分布的流速曲线不能完整表示流场的分布。流场均匀性通过对与流动方向垂直截面上1 335个点的轴向速度求标准差来界定,如式(5)、式(6)所示。

(5)

(6)

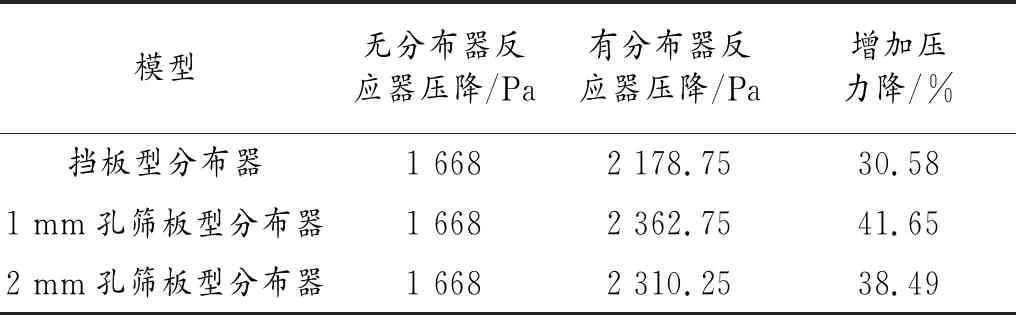

通过两种反应器流场在流速均匀性和出入口压降方面的比较(见表1、表2),可知与无分布器时的反应器流场相比,挡板型分布器、筛板型分布器均使流场分布的更加均匀,但压损增加,其中挡板型分布器的流场均匀度和压损都好于筛板式分布器。

表1 有无分布器反应器压降对比

表2 有无分布器反应器流速均匀度对比

3 结语

分别进行了无分布器、有筛板分布器、挡板分布器的反应器流场模拟,模拟发现挡板型分布器、筛板型分布器均以增加压损为代价改善流场均匀性,其中挡板型分布器的压损和流场均匀度更好,同时基于流速均匀分布对装有该分布器的反应器进行了结构优化,找到了最优反应器结构。