用硫酸从红土镍矿中常压浸出镍钴铁试验研究

郭 欢,付海阔,靖青秀,吴理觉,,梁卫春

(1.广东佳纳能源科技有限公司,广东 清远 513056; 2.清远佳致新材料研究院有限公司,广东 清远 511500;3.江西理工大学 冶金与化学工程学院,江西 赣州 341000)

世界镍资源中,红土镍矿约占55%,硫化镍矿占28%,海底铁锰结核中约占17%[1]。目前,70%的镍来自硫化镍矿,红土镍矿资源未充分得到开发利用[2-4]。近年来,随着锂离子电池、电镀、不锈钢、汽车配件等的快速发展,镍需求量大幅增加,而硫化镍矿资源和高品位红土镍矿资源逐渐减少,所以高效开发镍品位为1%左右的红土镍矿具有重要意义[5-6]。

红土镍矿中铁氧化物含量较高,矿石呈红色。根据铁、硅、镁、镍等组分含量不同,红土镍矿分为褐铁矿型和硅镁镍矿型。一般说来,前者镍品位较低,适宜湿法浸出,而后者镍品位相对较高,适宜火法处理[7-8]。加压浸出可保证较高的钴、镍浸出率,但容易受矿物种类、反应釜及其他设备等限制。焙烧、氨浸联合使用,能耗较高,且氨浸对环境影响较大。常压浸出具有能耗低、设备简单等优点而受到广泛关注[9-11]。试验研究了常压下用硫酸从红土镍矿中浸出镍、钴、铁,并探讨了镍浸出反应机制。

1 试验部分

1.1 试验原料

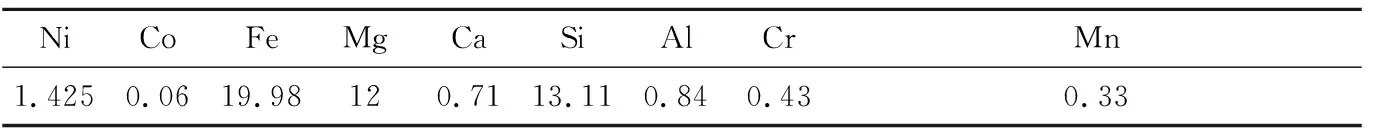

红土镍矿:混合型红土镍矿,取自印度尼西亚,主要矿物成分为结合氧化镍(2NiO·SiO2,2NiO·Fe2O3)、镍氧化物(NiO,Ni2O3)、针铁矿(FeOOH)、赤铁矿(Fe2O3)、钴氧化物(CoO,Co2O3)和其他金属氧化物等。烘干,破碎至粒度为74~149 μm。主要元素分析结果见表1。

表1 红土镍矿主要元素分析结果 %

主要试剂:浓硫酸,98%;纯水。

设备:烘箱,破碎机,JJ-1型小型电动搅拌器,ICPMS-2030型电感耦合等离子体质谱仪,玻璃仪器若干。

1.2 试验方法及原理

取30 g红土镍矿至烧杯中,加纯水调浆,按设定条件加入浓硫酸,加温并开启搅拌,反应结束后,对矿浆进行抽滤,浸出渣和浸出液分别测定镍、钴、铁含量,计算镍、钴、铁浸出率。

红土镍矿浸出过程中的主要化学反应[12-13]如下:

(1)

(2)

(3)

(4)

(5)

式中,Me代表Ni、Co、Fe等。

2 试验结果与讨论

2.1 硫酸浓度对金属浸出率的影响

在浸出时间60 min、浸出温度80 ℃、液固体积质量比10 mL/g、搅拌速度200 r/min条件下,硫酸浓度对镍、钴、铁浸出率的影响试验结果如图1所示。

图1 硫酸浓度对镍、钴、铁浸出率的影响

由图1看出:随硫酸浓度升高,镍、钴、铁浸出率均提高;硫酸浓度为2.0 mol/L时,镍、钴、铁浸出率均趋于稳定;继续提高硫酸浓度,镍、钴浸出率变化较小,而铁浸出率略有提高。随硫酸浓度提高,体系中活性成分增加,矿石中镍、钴、铁矿物与硫酸的接触机会增加,所以浸出率都有所提高。综合考虑,确定适宜的硫酸浓度为2.0 mol/L。

2.2 浸出时间对金属浸出率的影响

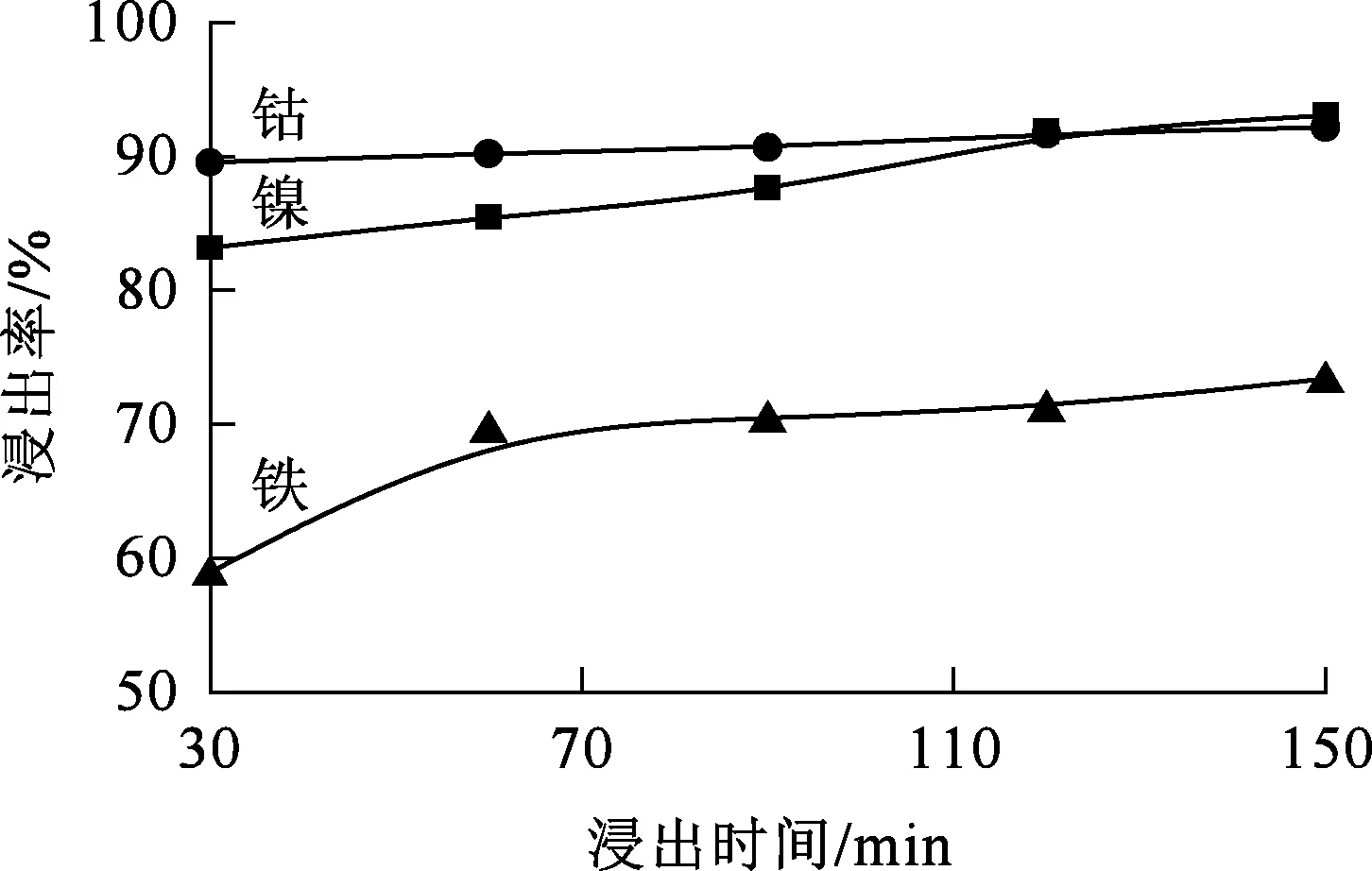

在硫酸浓度2.0 mol/L、浸出温度80 ℃、液固体积质量比10 mL/g、搅拌速率200 r/min条件下,浸出时间对镍、钴、铁浸出率的影响试验结果如图2所示。可以看出:随浸出进行,镍、钴、铁浸出率均提高,但镍、钴浸出率提高幅度很小,镍浸出率在120 min后变化不大;铁浸出率相对镍、钴提高幅度较大,但在浸出60 min后变化不大。随反应进行,体系传质更均匀,更有利于金属浸出,但镍、钴浸出率达90%后都不再提高,主要原因是部分钴、镍以高价形式存在不易被浸出,仍继续留在渣中[14-15]。综合考虑,确定适宜的浸出时间为120 min。

图2 浸出时间对镍、钴、铁浸出率的影响

2.3 浸出温度对金属浸出率的影响

在硫酸浓度2.0 mol/L、浸出时间120 min、液固体积质量比10 mL/g、搅拌速度200 r/min条件下,浸出温度对镍、钴、铁浸出率的影响试验结果如图3所示。

图3 浸出温度对镍、钴、铁浸出率的影响

由图3看出:随浸出温度升至80 ℃,镍、钴、铁浸出率均大幅升高;但浸出温度超过80 ℃,镍、钴、铁浸出率趋于稳定变化不大。随浸出温度升高,体系反应更易进行,金属更易浸出;但浸出温度升高也使Fe3+发生水解沉淀,增加浸出能耗:综合考虑,确定适宜的浸出温度为80 ℃。

2.4 液固体积质量比对金属浸出率的影响

在硫酸浓度2.0 mol/L、浸出时间120 min、浸出温度80 ℃、搅拌速度200 r/min条件下,液固体积质量比对镍、钴、铁浸出率的影响试验结果如图4所示。

图4 液固体积质量比对镍、钴、铁浸出率的影响

由图4看出:随液固体积质量比增大,镍、钴、铁浸出率均有所提高,但钴浸出率变化不大;液固体积质量比增大至11 mL/g时,镍浸出率提高到96.23%,钴浸出率达91.67%,铁浸出率达82.9%。随液固体积质量比增大,硫酸用量增加,体系活性成分增加,有利于有价金属浸出。工业生产中,浸出液可用作加压浸出过程的浸出剂,浸出液中的铁可通过水解沉淀分离。综合考虑,确定浸出时液固体积质量比以11 mL/g为宜。

2.5 综合试验

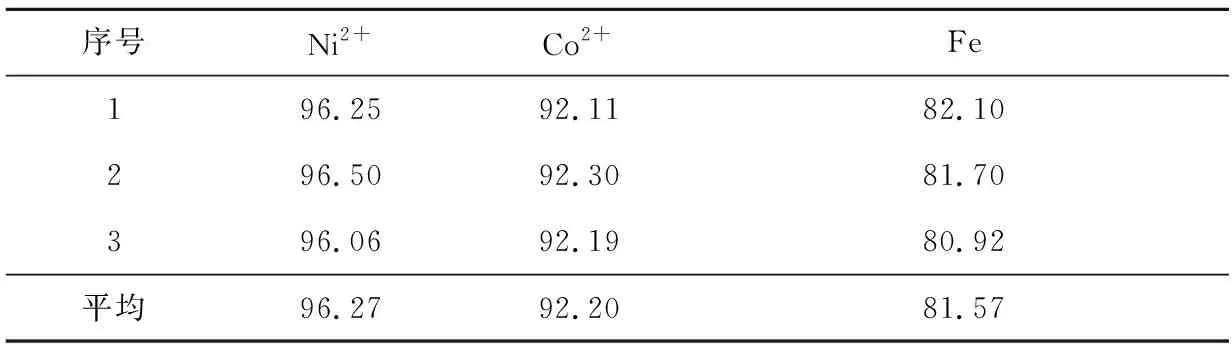

通过单因素试验确定了最佳试验条件:硫酸浓度2.0 mol/L,浸出时间120 min,浸出温度80 ℃, 液固体积质量比11 mL/g。在此条件下进行3组综合试验,结果见表2。可以看出,优化条件下,镍、钴、铁浸出率较为稳定,浸出效果较好。

表2 优化条件下的浸出试验结果 %

3 浸出反应机制

3.1 动力学拟合曲线

红土镍矿的浸出过程属于液固多相反应过程,浸出过程中,金属与硫酸反应后转入溶液。在搅拌速度200 r/min、硫酸浓度2.0 mol/L、液固体积质量比11 mL/g条件下,不同温度下,镍浸出率随浸出时间的变化曲线如图5所示。可以看出:相同温度下,镍浸出率随浸出时间延长而提高;相同浸出时间下,镍浸出率随浸出温度升高而提高。

图5 不同温度下,镍浸出率随浸出时间的变化曲线

(6)

(7)

式中:x—镍浸出率,%;kr—化学反应控制速率常数;kd—扩散控制速率常数。

a—化学反应控制;b—扩散控制。图6 不同温度下镍浸出的动力学拟合曲线

表3 不同温度下拟合速率常数和相关系数

3.2 热力学拟合曲线

由阿伦尼乌斯方程(8)[18]可知,相关速率常数k可表示为

(8)

式中:k—速率控制常数,min-1;A—指数因子,min-1;R—理想气体常数,8.314 J/(mol·K);T—浸出温度,K;E—反应活化能,kJ/mol。

以lnk对1/T作图,结果如图7所示。结合阿伦尼乌斯公式可知,反应活化能为29.867 kJ/mol。扩散控制的活化能一般小于10 kJ/mol,化学反应控制活化能为40 kJ/mol,混合控制活化能为25.867 kJ/mol,介于两者之间。可见,硫酸浸出镍的浸出过程受二者混合控制。

图7 镍浸出过程的之间的关系

4 结论

红土镍矿在常压下用硫酸浸出,镍、钴、铁浸出效果较好。适宜条件下,镍浸出率96.2%左右,钴浸出率在92%以上,铁浸出率平均81.5%。浸出过程受化学反应和扩散混合控制,反应活化能为25.867 kJ/mol。