软锰矿脱硫尾渣陶粒对废水中Pb2+的吸附性能试验研究

杨 波,吉 韬,鄢 然,丁桑岚,苏仕军

(四川大学 建筑与环境学院,四川 成都 610065)

含铅产品在生产和使用过程中会产生含铅废水[1-4]。目前,处理含铅废水主要有化学沉淀法[5]、膜分离法[6]、吸附法[7]、生物法[8]等。其中,吸附法具有吸附速度快、去除率高、操作简单、成本低等优点,因而受到广泛关注[9]。燃煤电厂会产生粉煤灰和SO2,用软锰矿对烟气脱硫会产生一部分软锰矿脱硫废渣[10-12],用此脱硫废渣和粉煤灰可以制备陶粒。近年来,用陶粒处理废水已有研究[13],但用于吸附废水中Pb2+的研究尚未见有报道。

试验研究以软锰矿脱硫尾渣和粉煤灰为基料并混合活性炭,经高温焙烧制备陶粒,再用陶粒吸附废水中Pb2+,旨在实现软锰矿脱硫废渣和粉煤灰的资源化利用,并开发新型低成本吸附剂处理含铅废水。

1 试验部分

1.1 试验原料

试验所用软锰矿取自广西。软锰矿在JBR反应器中与SO2反应,所得矿浆离心脱水干燥并研磨过100目筛(孔径0.15 mm)得到软锰矿脱硫尾渣[14-15],主要元素组成见表1。粉煤灰取自某燃煤电厂,研磨过100目筛,主要元素组成见表2。颗粒活性炭由科隆精细化工提供,研磨过100目筛。

表1 软锰矿脱硫尾渣的主要元素组成 %

表2 粉煤灰的主要元素组成 %

1.2 试验仪器

试验所用主要仪器:DHG-9070A型烘箱,BSA124S型电子天平,SX-G12123型节能箱式电炉,PHS-3C型雷磁pH计,JJ-1型精密增力电动搅拌器,DK-98-ⅡA型电热恒温水浴锅。

1.3 试验方法

1.3.1 陶粒焙烧

将一定量软锰矿脱硫尾渣、粉煤灰及活性炭混合研磨,按一定配比手工搓成球,放进烘箱中干燥2 h;再预热一段时间,然后移入节能箱式电炉中,升温至设定温度进行高温焙烧。焙烧后,待温度降至1 000 ℃,打开电炉门,自然冷却至室温,得到陶粒。考察原料配比、预热温度和时间、焙烧温度和时间对陶粒吸附性能的影响,确定最优陶粒制备条件。

1.3.2 陶粒吸附Pb2+

用所制备的陶粒作吸附剂,考察吸附温度、废水初始pH、废水中Pb2+初始质量浓度对陶粒吸附性能的影响。用分光光度法测定废水中Pb2+质量浓度,计算Pb2+去除率(η),计算公式为

式中:ρ0—废水中Pb2+初始质量浓度,mg/L;ρe—吸附后废水中Pb2+质量浓度,mg/L。

1.4 陶粒烧制原理

试验采用烧胀法烧制陶粒。烧胀陶粒需满足两个条件[16]:一是在一定温度下产生黏性液相,在外力作用下,发生塑化变形;二是陶粒内部产生一定气体,形成气压,使其膨胀变形。陶粒烧胀的物质基础是气体,气体的产生和逸出使陶粒具有基本的膨胀能力,液相的产生和逸出气体的抑制使陶粒能够稳定膨胀,保证膨胀顺利进行。

陶粒烧制过程的物理化学复杂,主要包括以下阶段:坯料水分蒸发、碳化合反应、铁氧化物分解与还原、石英类物质晶型转变等。

温度在200 ℃以下,陶粒坯料中的自由水分子和间隙水蒸发并逸出。温度在400~800 ℃下,活性炭中的碳发生化合反应:

温度在1 000~1 300 ℃下,软锰矿脱硫渣和粉煤灰中铁氧化物分解与还原反应如下:

软锰矿脱硫尾渣和粉煤灰中石英类物质的晶型发生转变。高温下,石英类物质晶型状态不同:870 ℃以下为石英,1 470 ℃以下为方石英,1 713 ℃以下为鳞石英。石英晶型的转变将影响陶粒的烧胀。

2 试验结果与讨论

2.1 原料配比对陶粒吸附废水中Pb2+的影响

陶粒配料的化学组成控制在以下范围内:SiO2为48%~79%,Al2O3为8%~25%,氧化物熔剂CaO、MgO、Fe2O3、Na2O、K2O为8%~24%[17-18]。软锰矿脱硫尾渣中SiO2质量分数较高,但Al2O3质量分数偏低;粉煤灰中硅质量分数偏低,但铝质量分数较高:通过二者之间的协调,可使硅和铝质量分数达到陶粒烧制要求。此外,添加活性炭作为产气造空剂,可降低陶粒容重和堆积密度,扩大膨胀范围,增大比表面积。

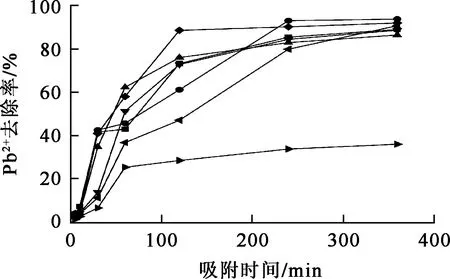

试验中,软锰矿脱硫尾渣、粉煤灰、活性炭按比例混合均匀,加入去离子水搅拌并搓成球形颗粒,放置于105 ℃烘箱内烘干2 h,然后转移至马弗炉内,经400 ℃预热20 min后,升温至1 050 ℃焙烧5 min,然后自然冷却,取出。在20 ℃下,对初始pH=5.0、Pb2+初始质量浓度60 mg/L的200 mL废水,用10 g所制备的陶粒吸附6 h,考察原料配比对陶粒吸附废水中Pb2+的影响。试验结果如图1所示。

w(粉煤灰)∶w(活性炭)∶w(尾渣):

—■—40∶15∶45;—●—40∶5∶55;—▲—30∶15∶55;—▼—30∶5∶65;—◆—20∶15∶65;—◀—20∶5∶75;—▶—0∶0∶100。

图1 原料配比对陶粒吸附废水中Pb2+的影响

由图1看出,软锰矿脱硫尾渣用量为100%时,所制陶粒对Pb2+去除率远远低于加入活性炭和粉煤灰的陶粒,最高仅为35.98%。这表明,粉煤灰和活性炭的加入改变了陶粒的性质,提供了更多的吸附活性点位。原料配比为w(粉煤灰)∶w(活性炭)∶w(尾渣)=40∶5∶55时所制陶粒对Pb2+的去除效果最好,去除率为93.80%。

由图1还看出,所有陶粒对Pb2+吸附率均随吸附时间延长而提高。随吸附时间延长,吸附主要分快吸附和慢吸附2个阶段:在0~200 min范围内,Pb2+去除率提高较快;200 min后,吸附过程进入慢吸附阶段,Pb2+去除率趋于稳定。吸附初始阶段,Pb2+快速到达陶粒表面而被吸附;随吸附继续进行,陶粒表面孔位逐渐被占据,Pb2+需要迁移扩散至陶粒内部才能被吸附,而陶粒上已被吸附的Pb2+会对废水中的Pb2+产生斥力,阻碍后者扩散吸附;360 min后,吸附达到平衡。后续试验中,选择吸附时间为360 min。

2.2 预热温度与时间对陶粒吸附废水中Pb2+的影响

原料配比40%粉煤灰+5%活性炭+55%软锰矿尾渣,废水温度20 ℃、初始pH=5.0、Pb2+初始质量浓度60 mg/L,陶粒投加量10 g,吸附时间360 min。陶粒制备过程中的预热温度与时间对陶粒吸附废水中Pb2+的影响试验结果如图2所示。

图2 预热温度与时间对陶粒吸附废水中Pb2+的影响

由图2看出,陶粒制备过程中,预热温度和时间都对所得陶粒吸附废水中Pb2+有影响:预热温度较低(350,400 ℃)时,适当延长预热时间有助于提高陶粒对Pb2+的吸附性能;而温度升至450 ℃时,预热时间延长对陶粒吸附废水中Pb2+影响大不。此外,在预热时间20 min时,所得陶粒对Pb2+吸附率随预热温度升高先提高后降低,因为预热温度过高,陶粒烧制过程会产生一定气体,使陶粒结构不稳定,无法达到最佳黏度,影响陶粒内部孔隙结构形成,从而影响陶粒对Pb2+的吸附。预热时间过短,则不能很好地调整生料球的化学组成;而预热时间过长,陶粒烧制过程中产生的气体过早逸出,影响陶粒孔隙率,从而影响陶粒对Pb2+的吸附效果。预热温度400 ℃、预热时间20 min时,所得陶粒对Pb2+去除效果最好。

2.3 焙烧温度与时间对陶粒吸附废水中Pb2+的影响

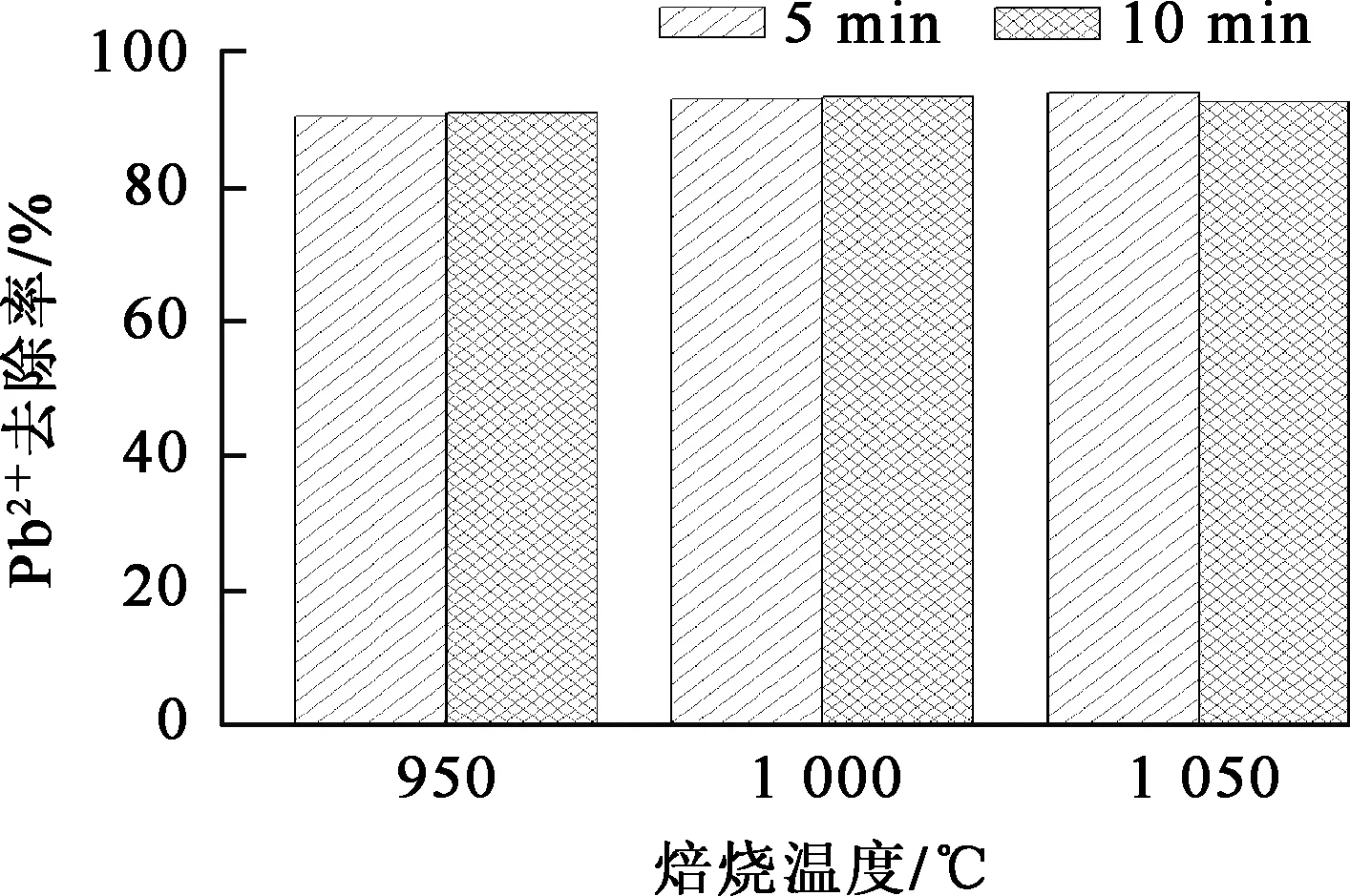

原料配比40%粉煤灰+5%活性炭+55%软锰矿尾渣,吸附条件不变,焙烧温度与焙烧时间对陶粒吸附废水中Pb2+的影响试验结果如图3所示。

图3 焙烧温度与时间对陶粒吸附废水中Pb2+的影响

由图3看出:不同焙烧温度和时间下所制备的陶粒对Pb2+有不同的吸附效果,但变化不大。焙烧温度从950 ℃升高到1 050 ℃,陶粒内的气泡孔已基本形成并达到稳定;温度低于1 050 ℃,焙烧时间对所制陶粒吸附废水中Pb2+影响不大,因为随温度升高,陶粒结构变化出现了一个稳定阶段,气孔率与密度变化不明显。随焙烧时间延长,Pb2+去除率变化幅度不大,因为陶粒表面出现釉质,粗糙度降低,陶粒内部出现玻璃相,强度增大,但占据了烧制过程中形成的孔隙,导致气孔率逐渐增大,密度逐渐下降,且出现过烧膨胀,从而影响陶粒的吸附性能[19],所以焙烧时间不宜过长。

2.4 吸附温度对陶粒吸附废水中Pb2+的影响

锥形瓶中加入Pb2+初始质量浓度为20 mg/L、pH=5.0左右的废水200 mL,陶粒配比40%粉煤灰+5%活性炭+55%软锰矿尾渣,陶粒投加量10 g,吸附时间6 h,吸附温度对陶粒吸附废水中Pb2+的影响试验结果如图4所示。可以看出:随吸附温度升高,陶粒对Pb2+吸附率先提高后降低;吸附温度为20 ℃时,Pb2+吸附率最高,为93.8%;温度在15~ 35 ℃范围内,Pb2+去除率可维持在90%以上。温度过高不利于吸附进行,原因可能是温度升高会使被吸附的Pb2+慢慢脱附下来[20]。后续试验均选择在20 ℃下进行。

图4 吸附温度对陶粒吸附废水中Pb2+的影响

2.5 废水初始pH对陶粒吸附废水中Pb2+的影响

其他吸附条件不变,用0.5 mol/L硝酸和0.5 mol/L 氢氧化钠溶液调废水pH,考察废水初始pH对于陶粒吸附Pb2+的影响。试验结果如图5所示。

图5 废水初始pH对陶粒吸附Pb2+的影响

由图5看出:随废水pH增大,Pb2+去除率升高;pH增大至5.0时,Pb2+去除率为93.8%;而pH增至6.0时,Pb2+开始形成氢氧化铅沉淀[21],干扰了陶粒对Pb2+的吸附。废水初始pH较低时,废水中H+较多,占据陶粒较多的吸附位点,使表面负电荷减少[22],影响陶粒对Pb2+的结合力;随pH增至5.0,离子交换作用发生[23],H+浓度下降,更多的结合位点被释放出来,Pb2+逐渐占据吸附位点去除率提高。为避免Pb2+沉淀对吸附效果的影响,试验确定废水pH为5.0。

2.6 废水初始Pb2+质量浓度对陶粒吸附Pb2+的影响

其他吸附条件不变,废水中Pb2+初始质量浓度对陶粒吸附Pb2+的影响试验结果如图6所示。可以看出:在Pb2+质量浓度20 mg/L条件下,Pb2+吸附去除率可达98.72%;随Pb2+质量浓度提高,陶粒对其吸附去除率呈下降趋势。在陶粒表面活性位点数不变情况下,随废水Pb2+质量浓度升高,Pb2+相对增多,而陶粒表面活性位点数一定,导致Pb2+去除率下降。

图6 废水初始Pb2+质量浓度对陶粒吸附Pb2+的影响

3 结论

以软锰矿脱硫尾渣和粉煤灰为原料,添加少量活性炭所制备陶粒可有效去除废水中的Pb2+。陶粒最佳制备条件为:原料配比40%粉煤灰+5%活性炭+55%软锰矿尾渣,预热时间20 min,预热温度400 ℃,焙烧时间5 min,焙烧温度1 050 ℃。 用该条件下所制得陶粒10 g从温度20 ℃、 pH=5.0、Pb2+初始质量浓度20 mg/L的200 mL废水中吸附去除Pb2+,吸附时间360 min条件下,Pb2+吸附去除率可达98.72%。

以软锰矿脱硫尾渣和粉煤灰为原料制备的陶粒,对废水中Pb2+有较好的吸附效果,具有显著的环境效益,同时实现了脱硫尾渣和粉煤灰的资源化利用。