含LT 型裂纹木梁起裂载荷确定方法的试验研究

涂郡成,赵东,赵健

(北京林业大学工学院,北京 100083)

微裂纹萌生是引起木构件断裂失效的主要原因[1-3]。木材作为一种天然的非均质生物质材料,除天然裂纹外,在生产加工和水分循环变化过程中也会产生裂纹,在这些缺陷附近或者裂纹尖端都可能出现应力的奇异性,为了准确有效地预测含有初始裂纹木材的破坏,通常采用断裂准则评估含裂纹构件在低应力下的强度和安全,断裂韧性是表征材料对裂纹扩展抵抗能力的重要力学参数,其准确程度取决于起裂载荷的确定(GB/T 4161—2007)。

目前,国内外关于木材断裂韧性方面的研究主要集中在顺纹断裂方面[4-6],所针对的木材断裂模式主要是TL/TR 型和RL/RT 型,而对于含有LT型裂纹的木材在起裂阶段方面的研究较少。由于木材中裂纹的扩展受材料内部特殊的纤维组织排列特性影响较大,含LT 型横纹裂纹的木构件发生断裂时,裂纹通常并不一定沿着其初始方向扩展而是沿着纤维方向扩展[7]。Wu[8]最早将木材作为正交各向异性材料开展了断裂力学的相关研究,Schachner 等[9]、King 等[10]对木材单边切口试件三点弯曲试验研究和有限元数值模拟时发现:木材纵向长纤维的构造特性使得从顺纹断裂模式到横纹断裂模式的断裂韧度不断增大,故对于含有LT 型裂纹木梁在承载过程中,当木梁起裂后仍具有一定的承载能力,其韧性断裂时的最大载荷不一定是起裂载荷[11-12]。以最大载荷作为起裂载荷计算木材横纹断裂韧性KIC 的方法,尽管在一定程度上也能够评估木材对裂纹扩展的抵抗能力,但会出现高估的情况。因此,准确确定含LT 型裂纹木梁起裂载荷大小是计算木梁横纹断裂韧性的关键。

尽管研究人员已经对微裂纹开展了几十年的研究工作,但目前研究木材微裂纹萌生的试验手段有限,且缺乏统一评估的标准。范文英等[13]、邵卓平[14]采用光学显微镜观察木材裂纹扩展点,用观察法测定裂纹开始出现扩展时的起裂载荷。King等[10]采用金属材料平面应变断裂韧度的标准来测定辐射松横纹理断裂韧度,取载荷位移曲线中线性阶段和非线性阶段的临界点作为木材横纹起裂点的判定依据。王丽宇等[15]采用数字图像相关法对白桦横纹裂纹的演化与增长行为进行研究,以第一次听到淸脆的“爆裂声”时的迸发载荷作为横纹起裂载荷。王坚伟[16]、邵卓平[7]等采用声发射方法分别检测了杉木TL、RL 和LT 型断裂的起裂,试验中将声发射仪开始出现AE 波,同时医用听筒可以听到有轻微开裂声作为裂缝起裂的判定方法。目前,这些试验方法在研究木材断裂过程中裂纹扩展情况和材料断裂韧度的尺寸效应方面具有较好的适用性,但在确定起裂载荷的评判标准上受主观因素影响较大,缺乏对试验结果统一的量化分析,这样确定起裂载荷也非常困难。

基于上述原因,笔者结合声发射方法、数字图像相关法、电测法监测含预制LT 型裂纹木梁的损伤和断裂过程,研究载荷作用下声学参数、表面应变信息变化与裂缝萌生的关系,并对梁的破坏过程进行分析,准确确定起裂载荷。

1 材料与方法

1.1 试验材料

试验材料为杉木(Cunninghamia lanceolata),试件气干含水率约10%,密度为0.365 g/cm3,木材横纹断裂临界断裂韧度的测试方法参照GB/T 4161—2007,采用三点弯曲梁试件(图1)。试件加工为390 mm×40 mm×20 mm(l×b×h)通直无缺陷的顺纹木梁试件,试件表面使用亚光漆喷涂成白底黑色散斑图样,并人工制作LT 型单边切口裂纹,缝高比a/h分别为0.1,0.2,0.3 等3 组,每组试件数为3,缝宽度均为1 mm。

图1 三点弯曲试样示意图Fig.1 Three-point bending specimen

1.2 试验设计

1.2.1 试验仪器及设备

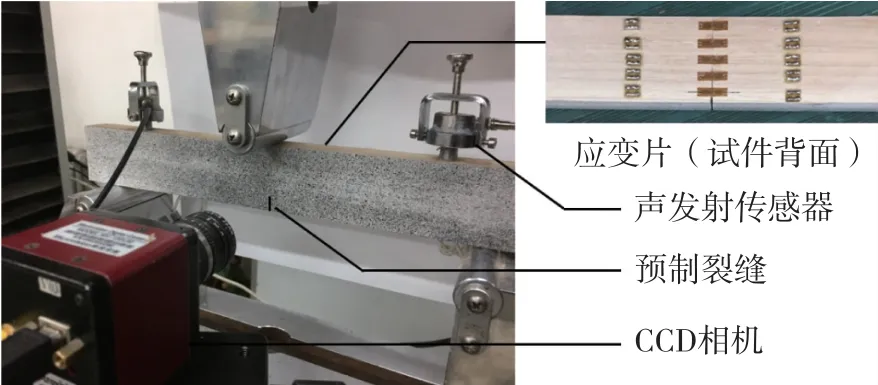

试验加载设备为电子万能力学试验机(Reger深圳瑞格尔);监测仪器为DS2 型声发射监测系统(北京软岛时代科技),主要包括声发射传感器、前置放大器、声发射数据采集仪和主机;自制二维数字图像测量系统,主要包括CCD 相机和主机;箔式纸基应变片(B×120-10AA 型)和静态电阻应变仪(BZ2208-A 型)等。

1.2.2 应变片布置方式

为了对比验证声发射方法的有效性,本研究采用电测法测试整个加载过程中裂缝的扩展情况,其中应变片的布置方式是保证测量结果有效的关键。电阻应变片测点布置如图2 所示,为避免木梁弯曲过程中由于变形过大造成应变片被撕裂,应变片对称分布于裂缝延长线两侧,粘贴方向与预制裂缝延长线垂直。同时为了更好地观察木梁拉压区的应变值变化,将应变片测点关于木梁中性层对称分布,上下间距设置为5 mm,其中应变片5、6 与木梁中性层位置重合。

图2 应变片布置方式Fig.2 Strain gauge layout

1.2.3 试验方法

试验装置如图3 所示,该装置由加载系统、声发射系统和数字图像测量系统构成。加载系统采用电子万能力学试验机,试验前预加一定载荷,以减小压头与木梁之间的摩擦噪声。试验机加载方式为位移控制加载,加载速率为0.001 m/min,由计算机绘出载荷-加载点位移(P-δ)曲线。声发射传感器对称布置于梁上端两侧,分别与梁中点位置距离100 mm,通道门限设置为20 mV,传感器频率范围是50~400 kHz,多通道同步采集,前置放大器增益为40 dB。采样频率采用2.5 MHz/s,传感器表面与试件表面的声耦合剂采用高真空脂,并用夹具固定于木梁表面;木梁的正面采用二维数字图像测量系统采集裂缝尖端图像,CCD 相机安装于水平架上,放置在试件正前方250 mm 处,CCD 相机每隔1 s 采集一次图像;木梁的背面从缝端到梁的顶端等距布置应变片(如图3 所示),试验中应变值数据通过多通道IMC 自动采集,间隔时间为5 s。启动试验机同时触发声发射系统和数字图像测量系统,三者同步动态跟踪监测微裂纹的开裂和扩展全过程,当试件出现载荷快速下降后停止加载,同时停止声发射和图像系统。

图3 试验装置Fig.3 Test device

2 结果与分析

在3 种不同缝高比(a/h=0.1,0.2,0.3)条件下,对含LT 型裂纹的木梁进行三点弯曲损伤断裂试验,测出试件的声发射信号参数、裂缝尖端两侧应变值及裂纹尖端应变场信息与加载时间变化之间的关系,从以下两方面对试验结果进行分析讨论。

2.1 裂缝扩展与声学参数的关系分析

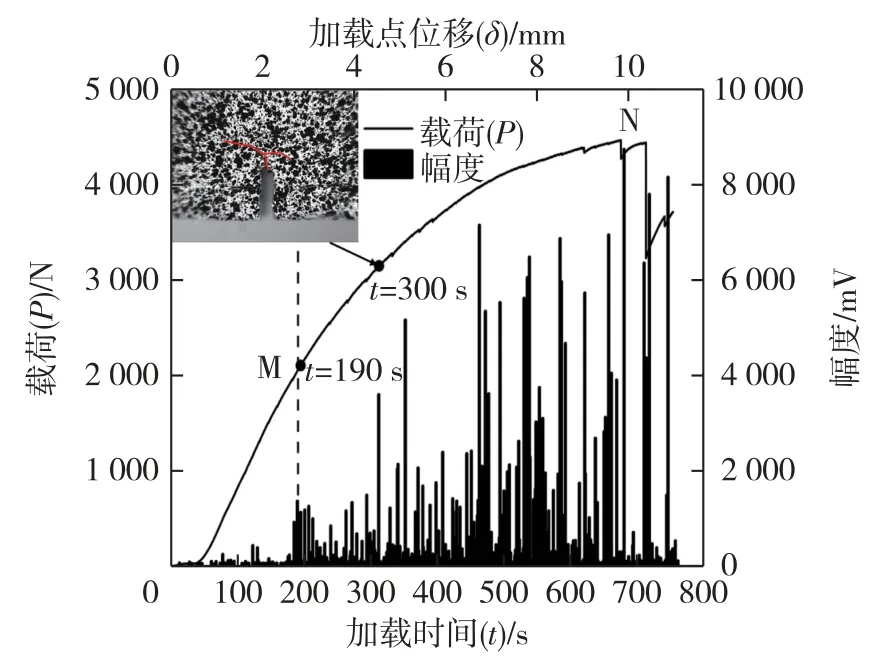

木梁整个加载过程中累计声发射振铃计数、加载载荷与加载点位移的关系见图4,整个加载过程中声发射信号幅度与加载点位移的关系见图5。已知加载时间到达300 s 时木梁表面已经产生肉眼可见的裂纹,故木梁在300 s 之前可能已经发生起裂。从图4 可以看出,声发射累计振铃计数在裂纹起裂前后的总体变化趋势相似。大致表现可以分为3 个阶段:当加载点位移在2.75 mm 之前(δ<2.75),累计声发射振铃计数比较稳定且处于较低水平(累计振铃计数<150),该阶段的P-δ曲线近似为斜直线,说明木梁处于弹性阶段,试件还未发生起裂。

图4 声发射累计振铃计数曲线Fig.4 Acoustic emission cumulative ringing count curve

从图5 可以看出,当加载点位移δ为2.75 mm时(t=190 s),声发射信号的幅度产生第1 个峰值(最大幅度>1 000 mV)。除此之外,累计振铃计数在起裂点的变化趋势较明显,其与时间相关曲线的斜率在190 s 处出现显著增大现象(载荷2 080 N),说明声发射计数开始大量产生,微裂纹开始萌生,木材发生起裂。当δ>2.75 时,随着作用力的增加,P-δ曲线开始出现非线性,说明此阶段木梁内部损伤开始加剧,P-δ之间呈曲线变化规律,声发射信号幅度密集产生高峰值(2 000 mV<最大幅度<10 000 mV),累计振铃计数曲线持续快速攀升,表明木梁内部微裂纹不断增加,直到加载时间到达300 s 以后,木梁表面出现肉眼可见的宏观裂纹。

图5 声发射幅度历程图Fig.5 Acoustic emission amplitude history diagram

2.2 起裂载荷Pini的确定

2.2.1 声发射

在木材损伤断裂过程中,由于累计振铃计数、幅度较其他声学参数变化明显,故应用声发射累计振铃计数、幅度随木梁的弯曲挠度变化的关系图以确定起裂载荷Pini。由于木梁会在加载过程中不断产生弯曲变形,一旦梁的缝端起裂,在木梁内部积蓄的应变能快速转为弹性波由起裂位置释放,则声发射监测到的声波信号发生突变,表现为声发射信号幅度急剧升高,出现该阶段的高峰值,累计振铃计数会发生突变,故用以上声学参数来确定起裂载荷是可行的。如图4 和图5(以LS10-2 为例)所示,从关系曲线上可以看出,在加载点位移为2.75 mm 以前,波幅表现为较稳定的阶段,说明梁处于弹性阶段,木梁内部没有裂缝产生,但加载点位移超过2.75 mm 以后,幅度产生峰值,累计振铃计数-加载点位移曲线的斜率发生明显增大,因此以载荷-加载点位移曲线上的位移为2.75 mm 所对应的载荷为起裂载荷。

2.2.2 数字图像相关法

应用数字图像法观测木梁表面裂缝的起裂扩展情况,实际上是根据木梁表面的应变场变化情况来判断裂纹的起裂,裂纹的产生可以简单理解为物体表面应变的突变,而裂纹产生前期物体表面应力集中的区域与裂纹萌生位置有确定关系。以LS10-2 为例,木梁预制裂缝尖端表面应变场观测随加载点位移变化如图6 所示。根据所选取的3张不同加载点位移所对应木梁表面应变云图可以看出,当δ=1.8 mm 时,试件表面最大应变为9.8×10-3~1.0×10-2,应变场分布规律没有显著变化且未出现明显的应力集中区域。随着载荷的增加,当δ=3.2 mm 时试件表面出现应力集中区域,试件的表面最大应变为(3.0~4.0)×10-2;当δ=4.4 mm时,可以观察到试件表面有明显的应变突变区域,变形集中区域的应变量大于7.4×10-2,此区域正是木梁表面开裂区域,可见DIC 技术能够精确捕捉加载过程中的变形和有效的观测开裂过程。

图6 木试件表面应变云图Fig.6 Surface strain cloud image of wood specimen

为进一步探究木试件开裂时的应变情况,取试件表面缝端位置的A 点(194,88)为例,研究裂缝尖端位置表面应变与裂纹萌生起裂的关系。已知木梁在300 s 时已出现肉眼可见裂纹,故选取时间区间为0~300 s(载荷区间为0~3 250 N)的表面应变绘制随载荷变化曲线,如图7 所示。

图7 试件A 点位置处木梁表面应变Fig.7 Surface strain of the wooden beam at the point A of the test piece

从图7 可以看出,试件在三点弯曲状态下,A处的应变量可以分为2 个阶段:O-B 弹性阶段,试件表面的应变呈缓慢线性增长;B-C 为突变阶段,表面应变与之前有显著变化,表面应变随载荷变化曲线斜率出现明显增大。有关研究表明试件表面应变突增伴随着表面出现初裂现象[17],由此可以认为拐点B 代表木梁表面出现初始开裂。本次试验拐点位置B 的应变量为0.009,即载荷为2 550 N时,试件表面A 处已经有肉眼看不到的微裂缝,故将B 点对应的载荷作为判断起裂的起裂载荷。

2.2.3 电测法

对于用应变片来说,根据应变-加载时间确定起裂载荷,并结合肉眼观测表面裂缝,记录该时刻缝端的应变片的应变值(以LS10-2 试件为例),失稳断裂前测得最大载荷为4.45 kN,测点布置如图2 所示,应变结果如图8 所示。

图8 各测点应变Fig.8 Strain points of each point

当载荷加载到D 点时,中性层位置的应变片5、6 应变值近似保持不变,应变片1~4 和7~10 的应变-加载点位移曲线斜率出现增大现象,将此时的应变值作为梁的弯曲极限拉伸应变值。根据最大拉应变准则,当应变大于梁的极限拉伸应变时,可以认为该点已经发生起裂,此时应变所对应的载荷大小即为起裂载荷。

各试件的主要测试参数比较见表1。从表1可以看出:在3 种不同缝高比(a/h=0.1,0.2,0.3)条件下,声发射、数字图像相关法、电测法测得含LT 型裂纹木梁的的起裂载荷均小于极限载荷,这说明3 种方法应用于监测木材裂纹起裂方面都有较好的适用性,在实际应用时,它可以帮助在木材达到极限载荷之前检测到裂纹的起裂。但由于不同测量方法的测量原理、测量精度的差异,3 种方法所确定的各试件起裂载荷大小为:电测法>数字图像相关法>声发射(表1)。这说明当发现试件表面裂缝时,其内部裂缝的发展早已在声波振铃计数、波幅幅值的变化上得到了反映。电测法和数字图像法确定木梁起裂载荷的原理都是根据木材表面的应变变化发生突变来判定木材起裂,但从结果上来看,电测法所确定的起裂载荷比数字图像相关法大,即所判断起裂时刻较为滞后,说明电测法作为一种传统的点接触测量方法,应用于测量木材表面应变变化时,对木材变形的响应灵敏度比数字图像相关法差,且受粘贴条件的限制对测量结果产生较大影响,相比之下数字图像相关法的测量结果更加精确、灵敏度高,且数字图像法具有全场、非接触的特点,更加高效、直观预测裂纹萌生的位置和裂纹扩展路径,同时能够避免对被测量对象造成二次伤害。综上所述,本试验结果为选择含LT 型横纹裂纹的木梁起裂载荷的确定方法提供了依据,应用时可结合实际工况选择合适的测量方法。

表1 各试件测试参数结果Table 1 Test parameters of each specimen

3 结论

笔者利用声发射技术、数字图像相关法和电测法对含LT 型裂纹木梁的起裂荷载Pini进行了试验研究。通过试验,对含LT 型裂纹木梁在加载过程中声发射累计振铃计数、幅度以及表面应变的变化规律进行了详细讨论。分析和总结了试验现象和结果,得出如下结论:

1)声学参数与加载点位移关系曲线表现出不同阶段斜率变化特征,且声发射对于木材内部损伤检测有较好的灵敏度,进一步提高了确定含LT 型横纹裂纹木材起裂载荷的准确性。

2)数字图像相关方法能够有效测量木梁表面的变形分布情况,图像测量结果验证了利用声发射累计振铃计数、幅度等参数对木梁裂纹萌生规律的预测。同时根据表面应力集中区域的演变提前预测出木材裂纹萌生的位置和裂纹扩展方式。

3)用声发射方法、数字图像相关法、电测法所确定的起裂载荷大小:声发射方法<数字图像相关法<电测法,说明木材起裂所产生的内部损伤会先在声发射参数变化上体现,再在表面应变的变化上反映,在实际应用时可结合实际工况选择合适的测量方法。