顺北油田含侵入岩区域超深井安全高效钻井技术

刘彪 张俊 王居贺 李文霞 李少安

1. 中国石化西北油田分公司石油工程技术研究院;2. 中国石化缝洞型油藏提高采收率重点实验室

顺托果勒低隆北缘为西北油田分公司探明的重点区块,其中,奥陶系桑塔木组火成岩侵入体面积约117 km2,自上而下地层存在二叠系火成岩漏失、深部泥岩井壁失稳以及桑塔木组侵入体漏塌同层等问题,前期采用了Ø120.6 mm井眼完钻的四级井身结构,配套了井筒稳定与提速技术,应用效果较好。然而,随着布井方向向断裂带两侧与两翼延伸,井深增加、温度升高,面临二叠系裂缝结构更复杂、密度1.85 g/cm3钻井液未能有效抑制侵入岩坍塌、古生界机械钻速低以及Ø120.6 mm井眼MWD仪器故障率高等新的问题。为此,笔者在分析地层特征基础上,扩大了井眼尺寸,研制了新型的井筒防塌、防漏钻井液配方及辅助处理措施,优化了超深短半径水平井轨迹与钻井工艺,并试验了分层提速技术,现场应用6口井,平均钻井周期缩短26.5 d,为实现该区安全高效钻井提供了技术支撑。

1 主要钻井难题

1.1 二叠系漏失堵漏耗时长

二叠系火成岩裂缝发育、压力敏感、易漏,前期针对缝宽小于2 mm,采用随钻防漏、堵漏浆钻进以及桥浆承压堵漏[1]3种方式,漏失井数量由100%降至40%。随勘探区域扩大,二叠系火成岩缝宽跨度高限由毫米级别增至厘米级别,密度1.25 g/cm3钻井液钻遇裂缝瞬时漏失量达50 m3/h以上,承压堵漏期间,在诱导压力作用下,张开缝与天然闭合缝形成复杂缝网,加剧了堵漏难度,3口井漏失量达1 632 m3,耗时32.5 d,堵漏42井次成功率仅10%。

1.2 高密度钻井液未能有效维持井壁稳定

奥陶系桑塔木组局部发育火成岩侵入体,埋深6 600~6 900 m,长石含量82.5%、黏土含量4.5%;地应力状态为走滑应力场,最大、最小水平主应力梯度2.56 MPa/100 m、1.62 MPa/100 m;微裂缝缝宽90~420 μm。为抑制井壁失稳钻井液最高密度1.85 g/cm3,仍出现间断性小漏,并返出片状掉块40 mm×30 mm。从5口井井径对比看,钻井液密度1.80~1.85 g/cm3,侵入体井径扩大率55%,表明高密度钻井液缓解了憋卡,未降低井径扩大率。分析认为坍塌的主控因素:(1)坍塌压力高,地层揭开瞬时应力释放大;(2)基于Griffith强度准则[2],高密度钻井液侵入岩石裂缝内部,出现水力劈裂[2]作用,导致应力支撑与岩石破坏应力失衡;(3)岩石脆性强,钻具扰动剥落掉块。

1.3 古生界地层机械钻速低

二叠系岩性以英安岩、凝灰岩、玄武岩为主,厚度420~500 m,采用“PDC钻头+中速螺杆”,机械钻速2.1 m/h,单趟钻进尺132 m,PDC钻头崩齿比例80%。石炭系、志留系、奥陶系桑塔木组岩性以泥岩为主,厚度1 700~2 000 m,采用“PDC钻头+大扭矩螺杆”,机械钻速3.8 m/h,PDC钻头攻击性弱、磨损程度低。侵入岩厚度35~60 m,机械钻速1.05 m/h,受掉块、可钻性差影响,下部机械钻速仅1.24 m/h,PDC钻头崩齿、牙轮钻头掉齿占比分别45%、65%,3口井钻头外径165.1 mm缩至145.3 mm。

1.4 小尺寸井眼易损坏MWD仪器

国内MWD额定抗温175 ℃、抗压172.3 MPa,在顺北油田Ø120.6 mm井眼应用7口井,平均1口井4次故障,在Ø149.2 mm井眼应用19口井,平均1口井不足2次故障。损坏主要特征:一是工作温度大于160 ℃,信号传输不正常,高温下探管橡胶扶正套脱落;二是静液柱压力大于139 MPa,脉冲和探管外筒易冲蚀、电路板易损坏。

2 高效钻井技术研究

2.1 井身结构优化

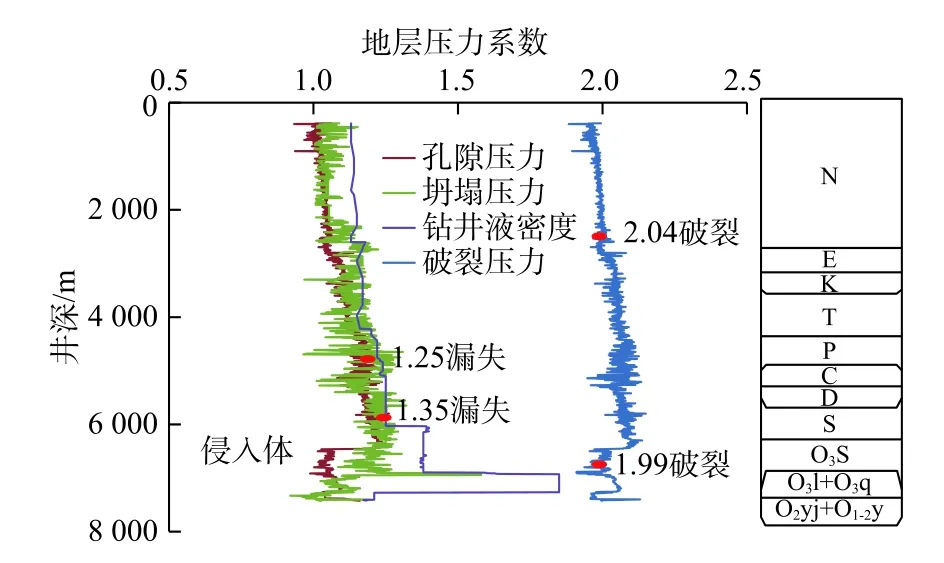

利用Drillworks地层压力分析软件[2]对已完钻井的测井资料、试油、岩性分析与计算,建立了地层三压力剖面(见图1)。(1)地层孔隙压力系数1.04~1.23,属正常压力系统;(2)地层坍塌压力系数0.9~1.58,二叠系、志留系压力系数1.22~1.30,桑塔木组压力系数1.30~1.58;(3)地层破裂压力系数2.0左右,辉绿岩顶部最低1.91,桑塔木组下泥岩段最低1.98。

前期采用井身结构[3]见图2a,实钻钻井液密度大于1.35 g/cm3揭示志留系易漏,为确保钻井安全,将Ø193.7 mm套管下至侵入岩之上,再采用密度1.80~1.85 g/cm3钻井液揭示侵入岩,考虑储层缝洞发育,应用Ø139.7 mm尾管下至目的层顶部,再降低钻井液密度揭示奥陶系储层。

图1 地层三压力剖面Fig. 1 Three-pressure profile

原井身结构弊端,一是由于志留系为薄弱地层,而二开套管下至桑塔木组侵入岩顶部增加了300 m;二是Ø120.6 mm井眼循环降温能力与钻具振动大。

为消除原结构弊端,优化出了新型四级结构(图2b):一是表层套管Ø298.5 mm下至1 999 m,封隔浅部疏松地层;二是技术套管Ø219.1 mm封隔志留系底部;三是技术套管下至目的层顶部,封隔侵入岩地层;四是四开采用Ø143.9 mm钻头钻开目的层,裸眼完井。

图2 含侵入体区域井身结构优化Fig. 2 Optimization of casing program in the areas with intrusive rocks

优化结构存在以下优势:一是二开井深缩短了300 m,将大尺寸井眼段长缩短,三开小尺寸井眼段长延长,缩短钻井周期;二是完钻井眼尺寸由Ø120.6扩大至Ø143.9 mm,适用排量10 L/s升至15 L/s,循环降温8 ℃升至15 ℃,使MWD仪器适用的井筒静止温度由168 ℃升至175 ℃;三是冲击振动监测表明Ø120.6 mm、Ø143.9 mm井眼振动半弦波瞬间最大值分别90g、30g,正常控制振动值小于30g仪器受损概率由85%减少至25%;四是Ø143.9 mm井眼相比Ø120.6 mm井眼,钻杆接箍位置间隙由6.3 mm升至18 mm,一旦断钻具便于处理。

2.2 井筒稳定技术

2.2.1 强化二叠系堵漏技术

针对裂缝宽度小于2 cm,伴生微米、毫米级别裂缝,为进一步提高封堵裂缝宽度范围,堵漏工艺进行以下优化。

(1)随钻堵漏方面,优化配方为“0.5%聚合物凝胶+1%竹纤维+2%沥青+1%超细碳酸钙”,该体系引入了聚合物凝胶材料,抗温达130 ℃不破胶,对不同缝宽自适应强,以抓壁方式缩小缝宽,形成缝网内架桥,配合其他堵漏材料填充,体系抗温由90~110 ℃提高至100~130 ℃,封堵裂缝宽度从“微米-毫米”提高至“微米-厘米”级别。

(2)承压堵漏方面,一是以“BZ-STAⅠ和BZSTAⅡ”材料[4]为主,基于不同漏速,配置相应比例的材料与堵漏浆浓度,室内实验表明,质量分数大于35%,缝宽2 cm,承压能力可达9 MPa;二是采用抗高温凝胶堵漏技术,实现成胶时间1~24 h可调,承压能力>50 MPa,抗温>140 ℃,相比前期的桥浆承压堵漏,克服了堵漏材料不易进入裂缝、材料抗温与抗压能力低的问题。

2.2.2 强化侵入岩防塌防漏技术

为降低井壁失稳,确保安全钻井问题,优化了3项技术措施。

(1)提高井浆对裂缝的封堵,进侵入体前50 m,一次性加入“3%沥青类+2%超细碳酸钙+1%PB-1”,提高体系初始随钻封堵性能;视渗漏加大和岩屑尺寸增大,复配1%高软化点乳化沥青,强化封堵能力;保证井浆中“沥青类+PB-1+刚性封堵粒子”总浓度为4%~6%,动态提高地层承压能力,防止水力“锥进”微裂缝扩展;若封堵材料被筛除,需定期补充。

(2)优化钻井液性能,提高携岩效率,基于坍塌压力分析,优化钻井液密度1.85 g/cm3降至1.60 g/cm3,控制塑性黏度30~40 mPa · s、动切力5~12 Pa,实现降低环空流动阻力和井壁冲刷能力,满足片状岩屑尺寸2 cm×3 cm携带出井。

(3)是稠塞洗井,每次起钻或下钻到底,以稠塞(漏斗黏度150 s以上)循环清洁井底,密度不低于井浆。

2.3 古生界地层分层提速技术

根据岩石强度参数、机械比能原理分析,针对二叠系火成岩、石炭系—志留系泥岩以及侵入体火成岩地层,考虑井眼尺寸、钻头结构、切削方式、钻井参数及破岩扭矩大小,指导钻头与提速工具选型。

2.3.1 二叠系破岩技术

二叠系火成岩抗压强度75~150 MPa,泊松比0.25~0.35,内聚力8~10 MPa,内摩擦角31~42 °,杨氏模量22~46 GPa,可钻性级值5~7,破岩扭矩7~11 kN · m,采用“加强型混合钻头+ Ø 197 mm等壁厚螺杆”破岩工艺。

利用冲击与剪切破碎相结合的原理,配套等壁厚大扭矩螺杆,工作扭矩10.9 kN · m增至13.9 kN · m,设计全金属马达与高级橡胶定子提高螺杆胶芯抗冲蚀能力,抗温能力达180 ℃。相比早期混合钻头,内锥优选13 mm复合片,增加齿穴金刚石保护结构,防掏心;优选梯度处理的锥形齿,增大受力面积;强化牙轮背锥、牙掌掌尖,增强轴承寿命。

2.3.2 “石炭系—志留系”破岩技术

二叠系下部与石炭系—志留系均发育砂泥岩地层,抗压强度40~120 MPa,泊松比0.30~0.42,内聚力低于9 MPa,内摩擦角31~42°,杨氏模量42~68 GPa,可钻性级值4~6,破岩扭矩5~10 kN · m,采用“尖圆齿PDC钻头+等壁厚螺杆”[5]破岩工艺。

针对砂泥岩地层塑性强,钻头吃入不深的问题,设计了5刀翼、外径16 mm双排尖圆齿PDC钻头。该钻头具有以下特点:(1)主切削齿为尖齿与圆齿交替分布,尖齿优先吃入地层预先破坏地层应力,圆齿二次剪切破岩,提高破岩效率;(2)为提高尖齿抗研磨性,设计了抗高温复合片,加厚2~3 mm;(3)保径齿单排优化为双排,增加布齿2颗,呈螺旋分布,提高排屑效率。

2.3.3 奥陶系桑塔木组高效破岩技术

侵入岩段以火成岩为主,侵入岩之上与之下均以灰质泥岩为主,地层抗压强度40~195 MPa,泊松比0.20~0.35,内聚力低于6~10 MPa,杨氏模量30~58 GPa,可钻性级值4~8,破岩扭矩5~10 kN · m,采用“防卡尖锥型PDC钻头+ Ø 150 mm等壁厚螺杆”破岩工艺。

优选高抗研磨PDC钻头,该钻头选用5刀翼、外径13 mm双排齿,以斧型齿与stinger尖锥齿破岩,具有如下特点:(1)stinger齿降低硬地层应力,斧型齿犁削破岩,提高效率;(2)钻头颈部设计倒锥齿和圆锥齿,重复切削掉块;增大排屑槽面积,增加上返流速;(3)小外圆接头,增大环空间隙;保径末端呈倒圆角,减小起钻阻力;(4)延长钻头冠部抛物线长度,增加布齿1颗,提高抗研磨性;(5)采用螺旋形布齿方式,主切削齿侧翼设计2颗保护齿孔,降低冲击载荷与提高钻头保径。

2.4 超深井定向钻井技术

(1)剖面优化。短半径井眼,垂距仅90 m,若工具造斜能力低,不利于中靶,将单增剖面优化为双增剖面,井眼曲率由22 (°)/30 m优化为 “26 (°)/30 m+10 (°)/30 m”,最大井斜角由90°优化为85°,降低了入靶点控制难度。

(2)螺杆优选。尺寸由95 mm增至120 mm,一是螺杆弯度1.5~2.5°,模拟计算造斜率12~32 (°)/30 m,满足井眼曲率要求;二是工作扭矩1 440 N · m增至2 380 N · m,提高破岩效率;三是纯钻寿命由30 h增至70 h,降低起下钻趟数。

(3)定向钻头优选。第一增斜段应用“4刀翼2牙轮的混合钻头”,一是固定刀翼呈“X”型分布与牙轮齿形分布结合,具有10点定位特点,工具面稳定;二是“牙轮+PDC”可预破碎地层,低钻压10~30 kN可降低定向扭矩,实现稳定工作。第二增斜段应用“定向PDC钻头”,一是设计浅内锥-短外锥的钻头冠部,呈20°螺旋保径结构,降低井壁摩擦力;二是优化不同位置切削齿的后倾角,冠部15°、外圈20°、保径齿25°,实现受力均衡。

(4)轨迹监测仪器选型。采用APS-MWD无线随钻监测仪器,额定抗温175 ℃,该仪器已在顺北油田应用30余口井,工作温度低于160 ℃工具稳定性好,通过增大井眼尺寸后,提高了循环降温能力,确保了仪器工作的温度区间。

(5)定向工艺优化。第一增斜段采用“2.5°单弯螺杆+混合钻头”钻至井斜角50°,段长约60 m,纯钻时间40 h,将高造斜率井段3~4趟钻降低至1趟钻完成;第二增斜段采用“1.5°单弯螺杆+PDC钻头”滑动或复合交替钻至入靶点稳斜角85°,段长100 m,纯钻时间45 h;因纯钻时间短,可不用起钻换钻具组合,若水平段小于200 m,可实现“第二增斜段与水平段”一趟钻完成。

(6)钻具组合优选。底部钻具将非标Ø88.9 mm-S135钻杆优化为标准Ø88.9 mm-G105倒装钻具,提高了钻具防硫化氢腐蚀能力;上部设计Ø114.3 mm非标钻杆,抗拉强度3 100 kN,相比Ø101.6 mm标准钻杆提高19%,钻杆极限深度提高至8 600 m。排量13 L/s时,泵压23.2 MPa,最低环空返速0.85 m/s,满足携岩要求。

3 现场应用

新型四级井身结构及提速技术在X1-11、X1-13、X1-17H等6口井应用后,平均钻井周期171.2 d,相比优化前平均钻井周期节省26.5 d,钻井周期缩短率达13.4%。

3.1 长裸眼井段提速

通过优化钻井液随钻封堵与承压堵漏技术,配套高效提速工艺,二开平均段长4 652 m,平均钻井周期61.8 d,机械钻速6.3 m/h,同比优化前钻井周期75.7 d,平均机械钻速5.85 m/h,节省钻井周期13.9 d,机械钻速提高7.8%。堵漏周期由10.8 d降至5.2 d,降低幅度达51.9%,单井漏失量由544 m3降至124.4 m3。

3.2 侵入岩井段钻井指标

钻井液密度降至1.6 g/cm3,强化钻井液封堵、携岩以及井底清洁技术钻揭侵入体后,三开平均段长765 m,钻井周期19.4 d,机械钻速2.8 m/h,同比优化前钻井周期32.7 d,平均机械钻速1.24 m/h,节省钻井周期13.3 d,机械钻速提高125.8%。平均井径扩大率25%,其中X1-10H井、X3井辉绿岩井段平均井径扩大率低于10%。

3.3 超深井轨迹控制技术

优化前Ø120.6 mm井眼循环降温8 ℃,优化后Ø143.9 mm井眼循环降温15 ℃,实现了工作温度低于160 ℃;MWD仪器损坏率由平均4井次降低至不足2井次;优化为Ø120 mm螺杆后,螺杆纯钻时间由43 h提高至72 h,节省定向段3~4趟钻,缩短周期8~12 d。“1.5°弯螺杆+PDC钻头”定向技术,一趟钻进尺357.6 m,机械钻速4.31 m/h,提高了115%;X1-17H井创Ø143.9 mm井眼国内陆上水平井最深纪录8 220 m。

4 结论与建议

(1)通过地层压力与复杂特征分析,确定了2个必封点与1个风险点,考虑套管层序、防漏堵漏、防塌技术以及降低MWD仪器故障,缩短了二开井眼长度,放大了各开次井眼尺寸。

(2)非平面齿PDC钻头较常规圆齿,攻击力显著提高,可进一步推广应用。

(3)为实现桑塔木组侵入岩优快钻井,集成随钻封堵、高效携岩以及井底清洁技术措施,将钻井液密度1.85 g/cm3降低至1.60 g/cm3,并配套高效钻井提速工艺,提高了钻井效率。

(4)四级井身结构提速提效成效显著,尤其针对侵入岩井段已出现质的飞越,没有对二叠系地层做高承压工作,导致固井质量差,针对产油寿命较长的井,可能为套管穿孔埋下隐患。下步仍需进一步优化防漏堵漏工艺,提高固井质量,保证井筒完整性。