不同摩擦条件下四种MC 尼龙复合材料摩擦磨损性能

陈保磊,贾体锋,周忠尚,焦中兴

(徐州徐工铁路装备有限公司,江苏徐州 221000)

与普通尼龙相比,浇铸尼龙(MC 尼龙)具有耐磨损、强度及刚度高、耐化学腐蚀等多方面的优势,其容易加工制造,具有很好的尺寸适应性,被广泛应用于国民经济的各个领域。其中,MC 尼龙被作为耐磨件用于矿山凿岩设备中,以达到降低摩擦力、减少磨损的效果。但MC 尼龙也有其使用局限性,如高湿、高粉尘等环境均易导致MC 尼龙摩擦副摩擦阻力增大、磨损量升高,过早失效。

李毅等[1]研究了含油MC 尼龙复合材料的摩擦磨损性能,发现在一定范围内,复合材料的摩擦系数及磨损率与润滑油含量呈负相关,当润滑油用量为5%时,复合材料拉伸强度和压缩强度较高,摩擦系数及磨损量较低;但其研究仅限于干摩擦环境,与大部分真实应用环境有较大差距。骆志高等[2]研究了油尼龙铜钉板自润滑复合材料在干摩擦、清水、浊水条件下的摩擦系数变化,发现:复合材料在清水条件下的摩擦系数最小,干摩擦条件次之,浊水条件下最高;但其未对复合材料在上述三种条件下的磨损性能予以研究,且未与普通MC 尼龙在上述三种条件下的摩擦系数予以对比,因此其对工程应用的指导作用受到限制。张士华等[3]对玻璃纤维增强MC 尼龙复合材料的摩擦磨损性能进行了研究,发现在一定范围内,复合材料的摩擦性能与玻璃纤维含量关系密切,玻璃纤维质量占比达到30%后复合材料具有较好的耐磨性;干摩擦条件下,复合材料的摩擦系数和磨损量较水润滑时大幅度升高;但其研究仅限于干摩擦及水润滑两种条件下进行,未涉及摩擦介质中有颗粒存在的情况,且未对不同性质的MC 尼龙复合材料的摩擦磨损性能进行对比。赵立新等[4]对碳纤维增强MC 尼龙复合材料的摩擦磨损性能进行研究后发现:碳纤维的体积分数在35%左右时增强效果最好,复合材料的摩擦系数和磨损率随着载荷的增加而减小,其磨损机制主要表现为粘着磨损和碳纤维的破碎和磨平的特征;但其研究仅限于干摩擦条件,与大部分真实应用环境有较大差距,且未对不同性质的MC 尼龙复合材料的摩擦磨损性能进行对比。

笔者研究了普通MC 尼龙、含油5%的MC 油尼龙、玻璃纤维质量占比30%的增强MC 尼龙、碳纤维的体积分数在35%的增强MC 尼龙(分别标记为MC普、MC油、MC玻、MC碳)在不同摩擦条件下的摩擦磨损性能,并进行对比分析,为扩展增强MC尼龙复合材料的使用场合提供详实的实验依据。

1 实验部分

1.1 主要原材料

己内酰胺单体:分析纯,中国石化股份公司巴陵分公司;

氢氧化钠:分析纯,徐州科宝实验仪器有限公司;

甲苯二异氰酸酯(TDI):分析纯,成都艾科达化学试剂有限公司;

轴承润滑油:工业级,克鲁勃润滑剂有限公司;

聚异氰酸酯胶:JQ–6,工业级,山东省平原永恒化工有限公司;

无碱玻璃纤维(平均直径10 μm,平均长径比10 ∶1):分析纯,南京玻璃纤维研究设计院;

硅烷偶联剂:KH–550,分析纯,东莞市鼎海塑胶化工有限公司;

碳纤维:T300,分析纯,无锡威盛新材料科技有限公司。

1.2 主要设备及仪器

扫描电子显微镜:S–3000 型,日本 HITACHI 公司;

多功能摩擦磨损试验机:M–2000 型,济南恒旭试验机技术有限公司。

1.3 样品制备

(1) MC普材料的制备。

将己内酰胺单体加热熔融,加入氢氧化钠分散于熔体中,升温抽真空脱水,在120~140℃温度下保持10~15 min,停止抽真空,搅拌下加入活化剂TDI,然后迅速均匀地浇铸到150~160℃的模具中,约经20 min 聚合完毕,缓慢冷却,取出浇铸产品,再经沸水热处理1 h。

(2) MC油材料的制备。

首先,将己内酰胺在干燥箱中干燥8~10 h 后,放入合成装置加热熔融,而后加入轴承润滑油继续加热并减压蒸馏,进行充分搅拌使己内酰胺与润滑油充分混合后加入催化剂氢氧化钠,继续加热至(135±5)℃,最后,加入活化剂TDI 充分搅拌后浇铸到温度60~80℃的模具中,进行1 h 保温后,冷却、脱模。

(3) MC玻材料的制备。

取一定量的无碱玻璃纤维放入1%的KH550溶液中30 min,取出晾干,再放入120℃的烘箱中干燥1 h,按照30%的质量比与己内酰胺单体充分混合后,加热并抽真空;加入催化剂NaOH,加热、抽真空脱水;加入助催化剂JQ–6 胶充分搅拌后,立即浇铸到温度100~120℃的模具中,使之保温1 h 至完全聚合,最后,冷却、脱模。

(4) MC碳材料的制备。

取一定量的碳纤维T300 在450℃空气中氧化处理1 h,放入预先准备好的模具中,按140~160℃预热90 min 后保温;按碳纤维体积占比35%取己内酰胺单体,加热熔融并真空脱水,加入NaOH,在130℃下继续真空处理,加入活化剂TDI 充分搅拌后,立即浇铸到预先准备的模具中,使之保温1 h 至完全聚合,最后,冷却、脱模。

1.4 摩擦磨损性能测试

参照GB3960–2016,在多功能摩擦磨损试验机上对材料的摩擦磨损性能进行评价,试样为19 mm×10 mm×10 mm 的长方体,偶件为外径30 mm、内径10 mm、厚度10 mm 的304 不锈钢钢环,其表面精磨至粗造度Ra=0.32~0.63 μm.试验前用丙酮清洗试样及钢环表面。

在干摩擦、洁净水(水润滑)、固体颗粒(干砂)、非洁净水(水砂)四种条件下进行试验,载荷300 N,偶件转速为200 r/min,时间40 min。其中固体颗粒条件:颗粒为粒度100 目的石英砂,供砂速度为30 g/min。非洁净水条件:洁净水与石英砂同时混入,石英砂粒度为100 目,供砂速度为30 g/min。洁净水供水速度为30 mL/min。

每种复合材料试块取12 件,分为4 组,每组3件,4 组分别在4 种条件下试验,每组3 件试块的试验数据取平均值,即共需进行48 次试验,得到16 组数据,对于每次试验,摩擦系数从多功能摩擦磨损试验机数据中读出,磨损率按以下公式计算,

式中,Wv为体积磨损率,mm3/N·m;△m为磨损失重,mg ;ρ为实验材料的密度,g/cm3;F为法向载荷,N;Lm为磨损行程,m。

2 结果与讨论

2.1 不同摩擦条件下四种材料的摩擦磨损性能

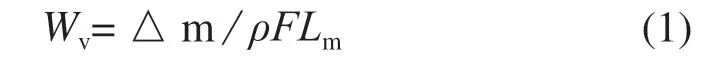

图1 为四种摩擦条件下四种材料摩擦系数随时间的变化情况。由图1 可知,各摩擦条件下摩擦初期四种材料的摩擦系数均会在前5 min 内急剧上升,而后逐渐到达平稳状态,这是因为:摩擦初期,偶件表面相对粗糙,摩擦试样表面受微突体的犁削作用比较大,且转移膜尚未在摩擦副之间有效形成,故摩擦系数偏大。随着摩擦的深入,试样与偶件之间稳定的转移膜逐渐形成,因而摩擦系数大幅度降低后逐渐稳定,材料进入稳定磨损阶段[4]。稳定后四种材料摩擦系数排序为:干摩擦条件下,fMC油<fMC碳<fMC玻<fMC普;水润滑条件下,fMC油<fMC碳<fMC玻<fMC普;干砂条件下,fMC油<fMC普<fMC碳<fMC玻;水砂条件下,fMC油<fMC普<fMC碳<fMC玻。

填充在fMC油材料内部的油滴在摩擦过程中逐渐渗出至摩擦表面形成自润滑油膜;随着摩擦的进行,材料外层的润滑油含量下降,材料表层尼龙逐渐磨损,同时,油滴从材料内层逐渐迁移至摩擦表面,使摩擦磨损过程始终处于有油滴润滑的状态,摩擦系数有效降低[1],从图1 可知,fMC油材料摩擦系数在四种摩擦条件下均低于其他三种材料。

玻璃纤维及碳纤维的填充增强了复合材料的弹性模量及硬度,有效减少了材料参与摩擦的面积,摩擦系数随之减小[5],故在干摩擦及水润滑条件下fMC碳材料、fMC玻材料摩擦系数小于fMC普材料;而在干砂及水砂条件下,fMC碳、fMC玻材料摩擦系数大于fMC普材料,可能是因为碳纤维及玻璃纤维的存在阻碍了石英砂颗粒嵌入基体内部[6],从而增大了对磨时的剪切力。fMC碳材料摩擦系数小于fMC玻材料,原因可能为:fMC碳材料硬度大于fMC玻材料;玻璃纤维与基体的结合强度远大于碳纤维[7],故玻璃纤维对石英砂的阻力更大。

图1 不同摩擦条件下材料摩擦系数随时间变化曲线

图2 不同材料在四种摩擦条件下摩擦系数随时间变化曲线

图2 为四种材料在不同摩擦条件下摩擦系数随时间的变化情况。由图2 可知,四种材料摩擦系数在不同摩擦条件下的摩擦系数排序均为:f水<f水砂<f干<f干砂。水膜的润滑和流动起到了降低摩擦系数的作用[8];尼龙自身的酰胺键容易吸水,可以起到一定的润滑作用[3],故水摩擦条件下摩擦系数小于干摩擦。石英砂的存在使材料与偶件对磨时,转移膜的形成及稳定受到一定破坏,且以石英砂为介质,两表面产生的挤压、切削、啮合阻力加大,故摩擦系数增大。水砂条件下摩擦系数小于干摩擦,可能是因为水膜的减摩作用大于由石英砂引起的两界面作用力加大的效果。

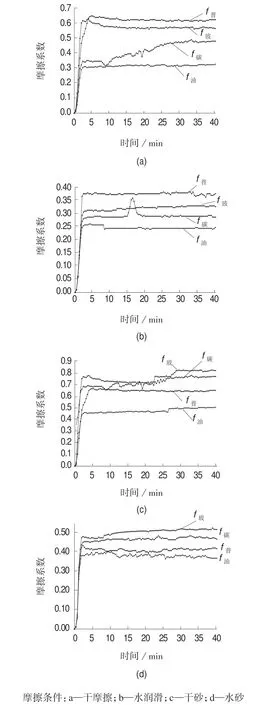

图3 为不同材料在四种摩擦条件下的磨损情况。由图3 可知,各材料的体积磨损率排序为W干<W水<W水砂<W干砂。

图3 不同材料在四种摩擦条件下的磨损情况

干砂条件下,石英砂对材料表面有切削作用,阻碍了转移膜的形成;摩擦热量逐渐积聚,使材料表面软化,加剧了切削作用,此条件下磨损量最大。水砂条件下,石英砂对材料表面有切削作用;水的存在起到降低摩擦副表面温度的作用,有利于降低磨损;水流将磨粒冲走,阻碍了转移膜的形成;尼龙表层分子间的氢键作用因尼龙酰胺基的水解及水分子的作用而减弱,磨损量随之增大,尼龙基体中C—C 键的部分断裂极易发生[9];此条件下,材料总体磨损量略小于干砂条件。干摩擦条件下,材料表面温度因热量的不断积聚而逐渐升高,达到其维卡软化点并局部发生表面熔化,进而向对偶面形成厚转移膜,有效降低了材料的进一步磨损[9],因而总体磨损量较小。水润滑条件下,材料无石英砂的切削作用;但水流将磨粒冲走,阻碍了转移膜的形成,故磨损量小于水砂条件,但大于干摩擦条件。

2.2 磨损机理分析

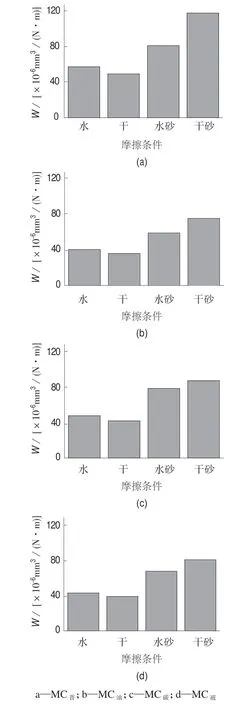

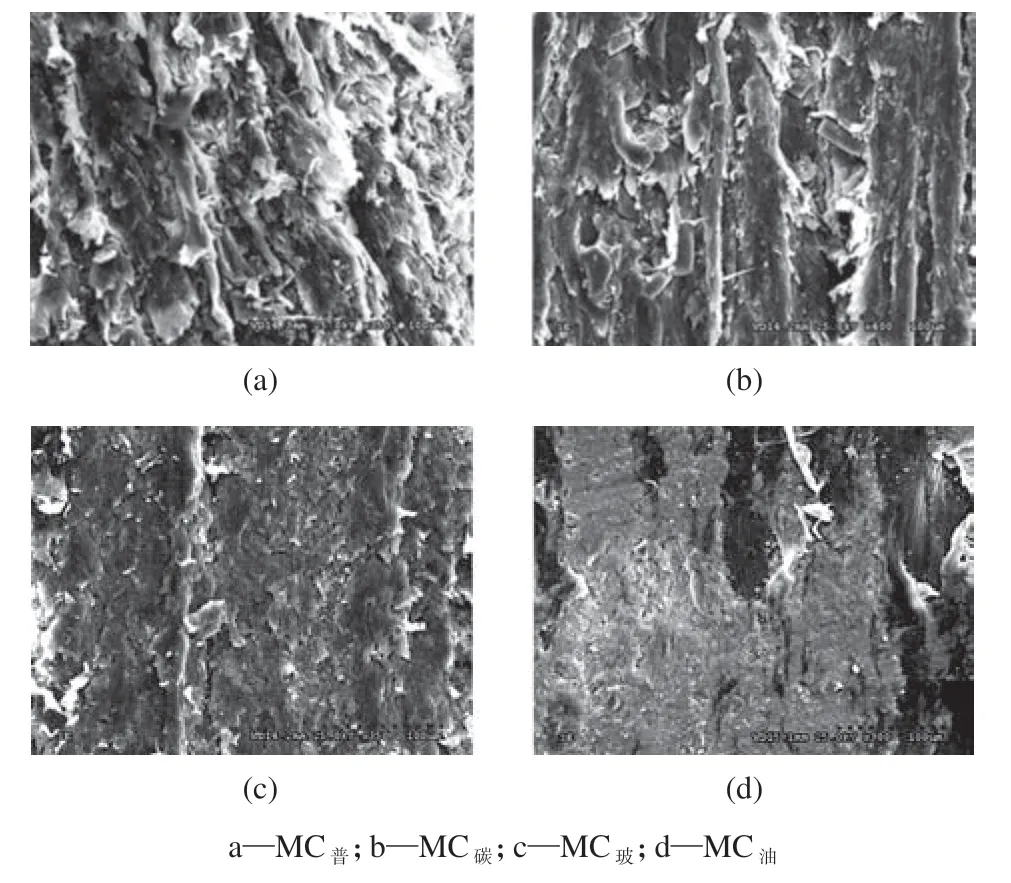

图4 为干摩擦条件下,四种材料磨损表面形貌的SEM 照片。

图4 干摩擦条件下四种材料磨损表面形貌的SEM 照片

如图4a 所示,MC普材料在对摩的过程中摩擦生热,使得出现塑性变形和块状而被粘着在对磨表面,部分磨屑在对磨的过程中融化然后呈现出褶层,但磨损表面并没有大块的磨粒,磨损面凹凸不平,磨损的机理主要是粘着磨损和疲劳磨损[14]。对于MC碳及MC玻材料,材料表面有纤维凸起,纤维的表层包裹有尼龙,对磨过程中,包裹在纤维表层的尼龙磨损脱落后,纤维开始起到承载作用,阻止基体材料向对偶面的粘着转移;同时,纤维的存在有利于材料表面热量的散发;材料整体表现出较好的耐磨性;MC碳与MC玻材料相比,摩擦表面破碎纤维的量较多,可能是因为碳纤维与基体的结合强度弱于玻璃纤维;MC碳与MC玻材料的磨损机理是粘着磨损与磨粒磨损[15]。MC油材料表面有少量尼龙磨屑,在摩擦表面形成了稳定连续的润滑油膜,润滑油及时将摩擦热传导出摩擦接触区域,阻止了尼龙粘着磨损的产生,减弱了其疲劳磨损程度,摩擦表面平滑[16]。

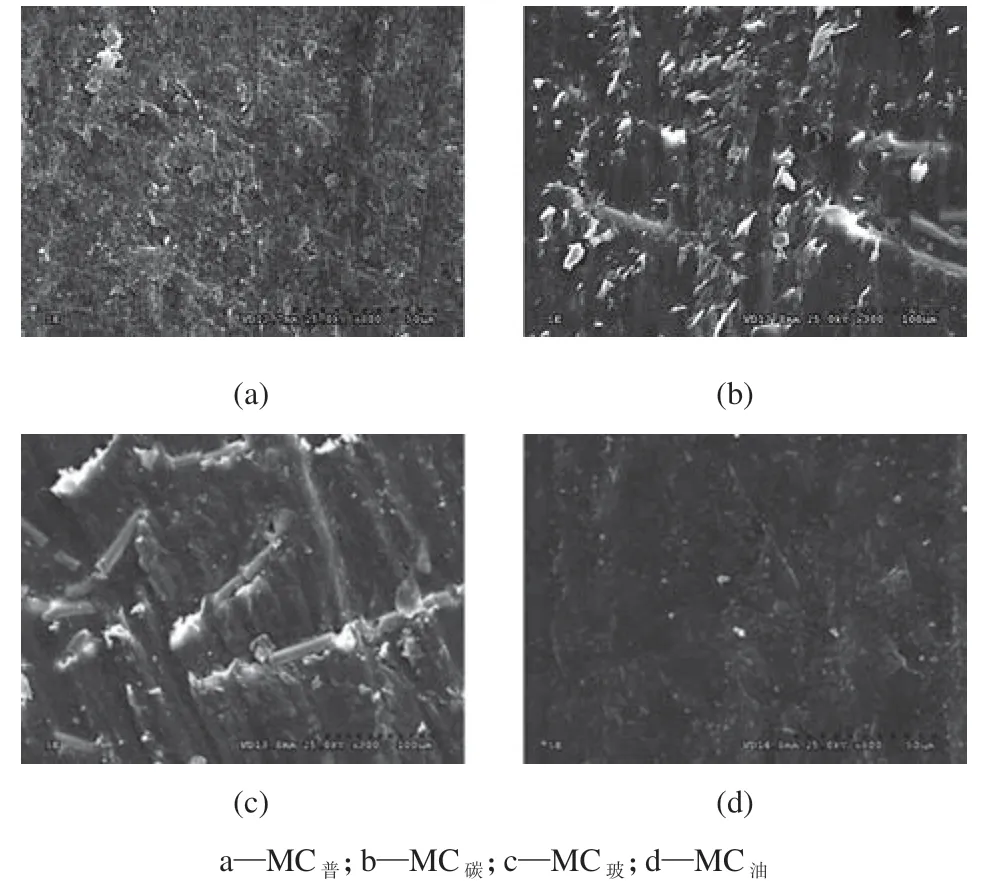

图5 为干砂条件下,四种材料磨损表面形貌的SEM 照片。

图5 干砂条件下四种材料磨损表面形貌的SEM 照片

如图5a 所示,MC普材料在对摩的过程中石英砂对材料具有犁削作用,由于摩擦生热,材料具有一定程度的软化[17],石英砂的犁削作用更为明显。如图5b、图5c 所示,对于MC碳及MC玻材料,表面有纤维凸起,纤维起到承载作用,对石英砂的犁削具有明显的阻碍效果;同时,纤维的存在有利于材料表面热量的散发,使材料的硬度不会因摩擦的持续而显著降低,有利于保持基体与纤维的结合力;MC碳与MC玻材料相比,表面犁削较为严重,可能是因为碳纤维与基体的结合强度弱于玻璃纤维,石英砂犁削过程中,容易被拉出基体。如图5d 所示,MC油材料摩擦表面只有少量犁削,可能原因有:摩擦过程中,润滑油逐渐露出表面,石英砂进入原属于润滑油的凹坑,降低了对复合材料的犁削作用;露出的润滑油附着在石英砂表面,使石英砂滚动过程中以最省力的状态与复合材料接触,降低了对复合材料的犁削作用。

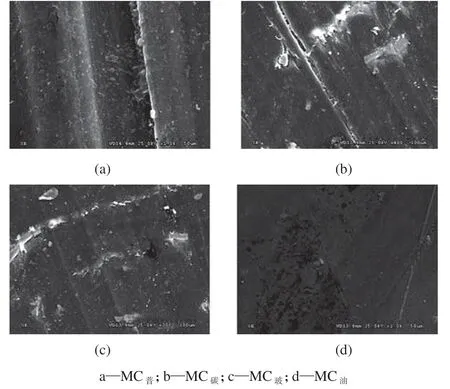

图6 为水润滑条件下,四种材料磨损表面形貌的SEM 照片。由图6 可知,各材料整个磨损表面较为平整,未发生类似于干摩擦条件下的明显塑性变形及粘着转移。机械微切削及水的冲洗作用,使磨屑被带走,在磨损表面产生细小的犁沟,水润滑时的磨损机理以磨粒磨损为主;磨损表面较平整可能也与局部水膜形成有关。如图6a 所示,由于水的冲刷作用,影响了转移膜的形成,造成摩擦表面具有片状的浅凹陷。如图6b、图6c 所示,纤维在复合材料基体内沿不同方向分布,起到的作用有:纤维先于基体承载,有效减少了基体材料接触后磨损;纤维犹如河流河床中草类植被一样,对基体材料具有一定的固结作用[16],降低水流对基体的冲刷作用,即使局部基体材料与对偶面接触,造成的磨损也显著低于MC普材料;水的存在一定程度上降低了纤维与基体的结合强度。MC油材料表面润滑油与水共同作用,其表面磨损很少,较为平整。

图6 水润滑条件下四种材料磨损表面形貌的SEM 照片

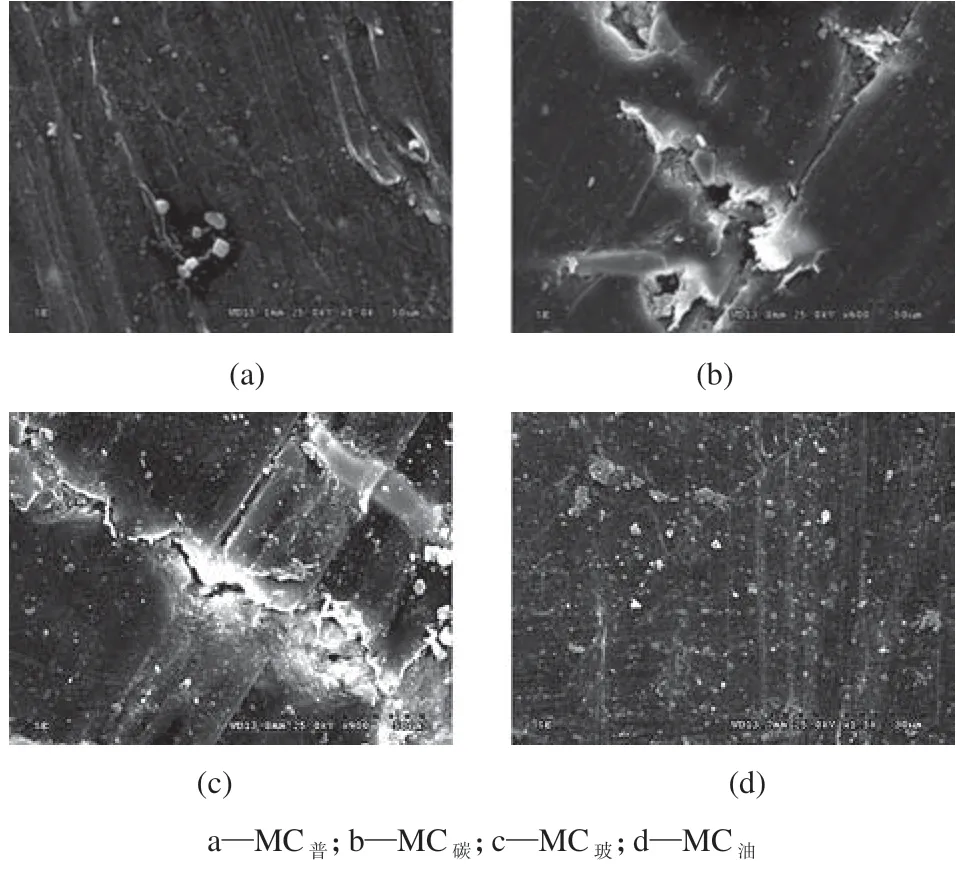

图7 为水砂条件下,四种材料磨损表面形貌的SEM 照片,由于水的存在,此条件下的磨损显著低于干砂条件,可能也与局部水膜形成有关。

图7 水砂条件下四种材料磨损表面形貌的SEM 照片

如图7a 所示,MC普材料在对摩的过程中石英砂对材料具有犁削作用,但由于水的冲刷带走了热量,材料表面硬度无显著下降,石英砂犁削深度比干砂条件下浅得多。对于MC碳材料及MC玻材料,材料表面有纤维凸起,纤维起到承载作用,对石英砂的犁削具有明显的阻碍效果,如图7b、图7c 所示;同时,纤维的存在及水流的冲刷有利于材料表面热量的散发,使材料的硬度不会因摩擦的持续而显著降低,有利于保持基体与纤维的结合力;同时,水分子借助毛细效应通过纤维迅速扩散到复合材料内部,进而造成吸水区域塑化以及纤维界面破坏,加上石英砂的犁削作用,纤维被从基体中拉出的可能性远大于水润滑情况,引起材料力学性能衰减以及耐磨性的下降[18];MC碳材料与MC玻材料相比,表面犁削较为严重,可能是因为碳纤维与基体的结合强度弱于玻璃纤维,石英砂犁削过程中,更容易被拉出基体。如图7d 所示,MC油材料摩擦表面只有少量犁削,可能原因有:摩擦过程中,润滑油逐渐露出表面,石英砂进入原属于润滑油的凹坑,降低了对复合材料的犁削作用;露出的润滑油附着在石英砂表面,使石英砂滚动过程中以最省力的状态与复合材料接触,降低了对复合材料的犁削作用。

3 结论

(1)四种材料在不同摩擦条件下的摩擦系数排序为:干摩擦条件下,fMC普>fMC玻>fMC碳>fMC油;水润滑条件下,fMC普>fMC玻>fMC碳>fMC油;干砂条件下,fMC玻>fMC碳>fMC普>fMC油;水砂条件下,fMC玻>fMC碳>fMC普>fMC油。

(2)四种材料摩擦系数在不同摩擦条件下的摩擦系数排序均为:f干砂>f干>f水砂>f水。

(3)不同材料在四种摩擦条件下的体积磨损率排序均为W干砂>W水砂>W水>W干。

(4)不同摩擦条件下四种材料的体积磨损率排序均为WMC普>WMC碳>WMC玻>WMC油。