高硅铝合金高温微观力学行为研究

陈金龙,王 滢,孙翠茹

高硅铝合金高温微观力学行为研究

陈金龙1, 2,王 滢1,孙翠茹1, 2

(1. 天津大学机械工程学院,天津 300350;2. 天津市现代工程力学重点实验室,天津 300350)

高硅铝合金以其优异的性能在电子封装领域具有广阔的应用前景,准确地测量其高温微观力学行为具有重要意义.本文基于数字图像相关(DIC)方法,对Al-27%Si、Al-42%Si、Al-60%Si 3种不同硅含量高硅铝合金的拉伸试样开展了扫描电子显微镜(SEM)下的高温原位拉伸实验研究.分析了在20~300℃下测得的3种合金的应力-应变曲线、微尺度全场应变分布规律以及拉伸试样的断口形貌.结果表明,硅的含量和温度对高硅铝合金拉伸力学行为具有显著的影响.随着温度的升高,3种合金的应变量均逐渐增大,其中Al-27%Si的应变量变化最大.3种合金的抗拉强度随温度的升高均近似呈线性趋势降低,常温下Al-27%Si最高,200℃以上时Al-42%Si最高,Al-60%Si合金的抗拉强度最低.在Al-27%Si与Al-42%Si合金的应变场中的铝基体相内部出现了明显的应变集中现象,而Al-60%Si的应变分布较均匀.温度对3种合金的微尺度拉伸变形场分布规律影响不大.合金的拉伸断口形貌表明,随着硅含量的增加,高硅铝合金主要的拉伸断裂机制由铝相的韧性断裂逐渐转变为硅相的脆性断裂,而温度对其影响较小.3种高硅铝合金在不同温度下拉伸时均无明显的屈服现象,也未出现颈缩现象.

高硅铝合金;高温;拉伸性能;数字图像相关;扫描电子显微镜

随着航空航天、军事通讯、大规模集成电路的迅速发展,电子系统及设备逐渐向着小型化、集成化、高效率和高可靠性方向发展.但是随着集成电路的集成度越来越高,电路发热量急剧增多,可能使得封装器件散热环境不佳而导致芯片过热失效;此外,封装材料与芯片间热膨胀系数的不匹配,也可能导致两者热变形失配从而使芯片失效[1],电子封装材料在其中主要起到机械支撑、保护密封、散热通道等作用,对电子系统非常重要.电子封装用高硅铝合金具有密度低、热膨胀系数低、热导率高、热机械稳定性优良、易加工等优异性能,在电子封装领域已得到广泛应用[2].准确测量高硅铝合金材料高温力学行为,对合理设计电子封装结构及提高其热稳定性,有效避免芯片失效具有重要意义.

近年来,许多学者对不同制备方法制备的高硅铝合金组织性能进行了研究,杨伏良等[3]采用空气雾化水冷与真空包套热挤压工艺方法,制备了Al-30%Si和Al-40%Si高硅铝合金,并利用金相显微镜、万能电子拉伸机、差热分析仪、热物性测试仪等设备系统测试和分析了该材料的显微组织、力学和热物理性能.李志辉等[4]利用扫描电镜、热膨胀仪等手段研究了喷射成形与热压致密化相结合制备的高硅铝合金显微组织、力学性能和热物理性能.凌闯等[5]研究了高硅铝合金标准样品在350~500℃不同应变速率下的热压缩变形行为,获得了高硅铝合金高温条件下的流变应力本构方程.苏愉钦等[6]采用喷射沉积和热等静压致密化方法制备了不同硅含量的高硅铝合金,研究了不同硅含量硅铝合金的显微组织、常温拉伸和三点弯曲性能.Ma等[7]使用粉末冶金工艺制造Al- (12%、20%、35%(质量分数))Si合金,研究了合金的硬度、拉伸性能以及热膨胀行为.以往文献对于高硅铝合金力学性能的测试主要利用标准实验进行,对于高温工况下材料的全场变形分析较少,不能解释材料微观结构与其变形的关系,难以明确材料力学性能差异的微观机理.

数字图像相关(digital image correlation,DIC)方法具有全场测量、非接触、环境要求较低等突出优 势[8-9].随着与扫描电子显微镜(scanning electron microscope,SEM)、原子力显微镜等精密图像采集显微设备的结合越来越紧密,DIC的应用范围得到了大大扩展,尤其是与原位加载装置相结合,可以实现微观甚至纳观尺度的变形测量[10-12].Sutton等[13-14]将SEM与DIC方法相结合,校正了SEM图像中的漂移畸变和空间畸变,提升了SEM-DIC计算的精度. Walley等[15]利用SEM-DIC方法在温度小于700℃下进行了镍基超合金的蠕变实验,定量测量了其局部应变并验证了晶体塑性模型.Guo等[16]用SEM-DIC技术原位测量了室温至160℃的范围内IC封装横截面的位移场和应变场,验证了SEM原位高温环境下非均质材料纳米结构变形场测量的可行性.本文在SEM高温原位实验测试系统的基础上,结合DIC方法对3种不同硅含量的高硅铝合金进行了不同温度下的原位拉伸实验,通过实验研究了高硅铝合金高温下的力学行为.

1 实 验

1.1 高硅铝合金材料

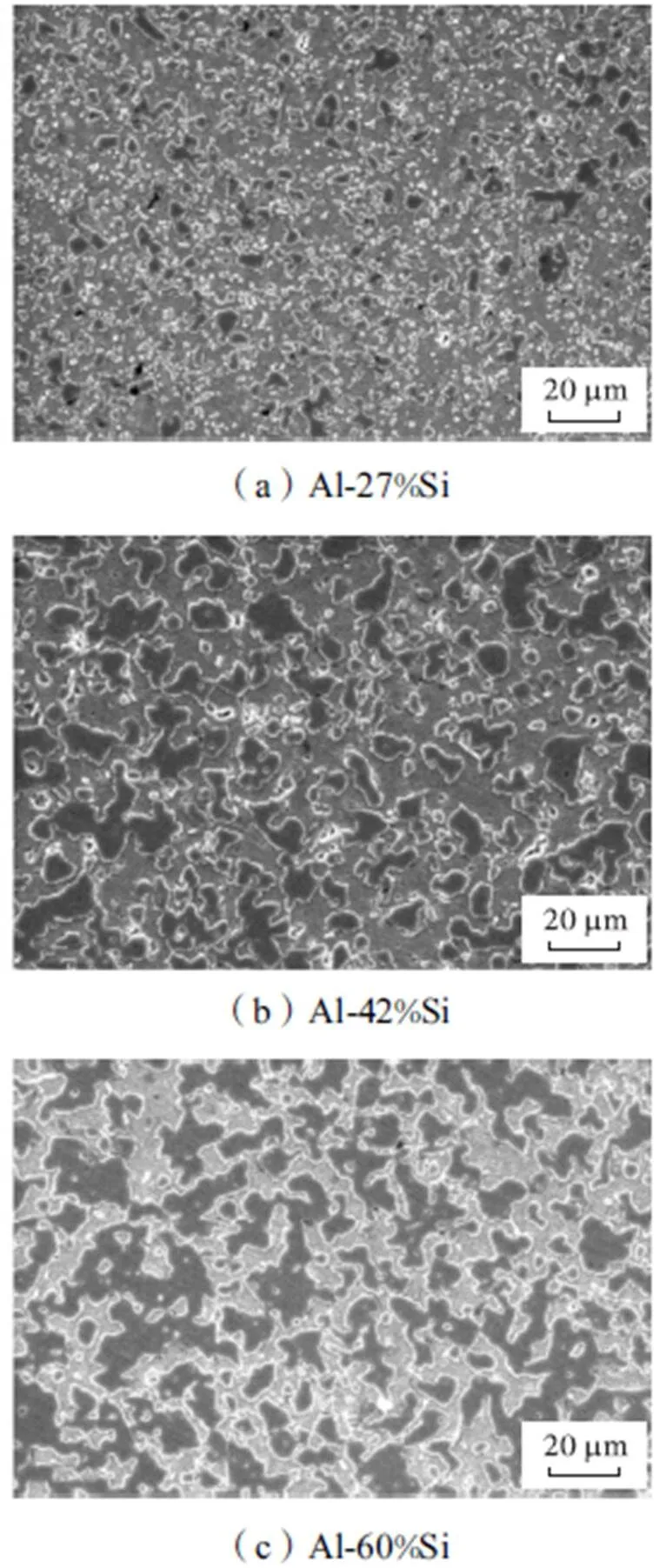

实验材料为天津百恩威新材料科技有限公司通过急速冷却工艺制备的Al-27%Si、Al-42%Si、Al-60%Si 3种不同硅含量的高硅铝合金,3种合金的致密度均在99.2%以上.为了观察样品的微观组织形貌,首先用SiC砂纸湿磨至粒度3000目,再用2.5μm的抛光膏进行抛光,最后使用2%的NaOH溶液进行浸蚀,最后将试样放至SEM下进行观察.图1为3种不同含量的高硅铝合金在放大2000倍时的SEM图像,其中颜色较浅的相为铝基体相,颜色较深的相为硅相.可以发现硅相均匀地分布在铝基体相中,3种材料中硅相的颗粒尺寸均在10~30μm范围内,且硅颗粒尺寸随着硅含量的增加而变大.

1.2 测量系统与实验

实验采用蔡司EVO MA15扫描电子显微镜,加载采用GATAN MTEST 5000W原位高温加载系统,该系统包括原位微拉伸装置、水冷系统以及温控系统.原位拉伸装置如图2所示,其工作温度最高可达600℃,温度控制精度为±0.5℃.升温达到预定温度后,保持在此温度10min,以保证试样受热均匀,再开始高温原位拉伸实验.使用美国CSI公司VIC-2D进行DIC计算.采集所有图像时SEM参数保持一致:使用二次电子探测器,加速电压为15kV,工作距离为16mm,降噪周期为18.2s,图片分辨率为1024pixels×768pixels.

图1 不同硅含量的高硅铝合金在放大2000倍时的微观形貌

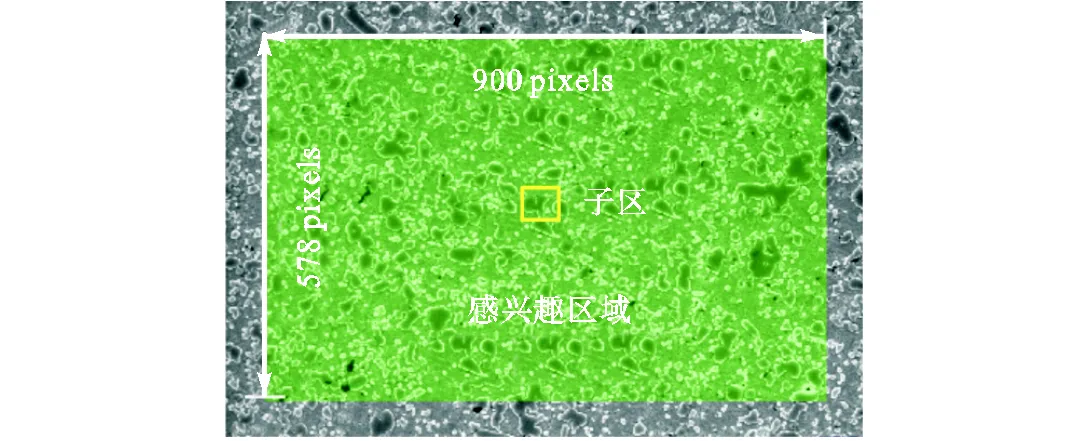

为了比较和分析不同硅含量高硅铝合金在高温下的拉伸性能,本文选取Al-27%Si、Al-42%Si、Al-60%Si 3种不同硅含量的高硅铝合金试件分别在20℃、100℃、200℃和300℃下进行了原位拉伸实验,拉伸试样的形状和尺寸如图3所示,试样的厚度约为1mm,拉伸速率为0.1 mm/min.根据所得的力-位移曲线计算得到了工程应力-应变曲线.每种合金材料在不同温度下分别进行3组实验,计算每个试件的抗拉强度并求平均值,得到了3种合金材料的抗拉强度.使用被腐蚀后试样表面的图案作为变形信息载体,用DIC计算了3种合金在20℃时不同载荷下试样中心感兴趣区域的拉伸应变场.图4为DIC计算时的感兴趣区域和子区的示意,计算区域尺寸为900pixels×578pixels(Al-27%Si为95.7μm×61.4μm;Al-42%Si、Al-60%Si为223.3μm×143.4μm),图像子区大小为61pixels×61pixels,步长为5pixels.

图2 GATAN MTEST 5000W原位微拉伸装置

图3 拉伸试样的形状和尺寸

图4 感兴趣区域和子区

2 结果与讨论

2.1 高温拉伸力学性能分析

图5为3种不同硅含量高硅铝合金在不同温度下根据拉伸实验结果绘制的工程应力-应变曲线.可以看出,曲线很好地反映了3种合金的拉伸力学特性以及随温度的变化情况.Al-27%Si合金在不同温度下的拉伸特性曲线均未出现屈服平台及明显的屈服点,表明此种合金材料无明显的屈服现象.随着温度的升高,曲线在弹性阶段的平均斜率降低,说明合金的弹性模量随着温度的升高而减小.Al-27%Si合金的应变量也随着温度的升高而增大,尤其是在200℃和300℃高温拉伸时出现较大的应变,相应的拉伸强度降低.Al-42%Si和Al-60%Si两种合金的拉伸特性曲线显示的规律基本相同,材料被拉伸后产生弹性变形至达到临界拉应力时发生断裂,几乎未产生塑性变形,呈现明显的脆性断裂特性.这主要是由于随着硅含量的增加,硅相逐渐形成网状结构,硅相的脆性材料属性开始起主导作用,故较易发生脆性断裂.Al-42%Si合金的弹性模量也是随着温度的升高而减小,而Al-60%Si合金的弹性模量随温度变化不明显.Al-42%Si和Al-60%Si两种合金的应变量也是随着温度的升高而增大,拉伸强度降低.但是在300℃时,Al-60%Si合金的拉伸强度和应变均下降,说明此合金在300℃高温时拉伸性能显著下降.3种高硅铝合金试样拉伸断裂后均未出现颈缩现象.

图5 不同硅含量高硅铝合金不同温度下的拉伸应力-应变曲线

图6为3种不同硅含量的高硅铝合金在不同温度下的抗拉强度.可以看出,随着硅含量的增加,合金的抗拉强度有下降的趋势.在20℃时Al-27%Si合金的抗拉强度最高,达到170MPa,而Al-42%Si合金和Al-60%Si合金的抗拉强度分别为149MPa和109MPa.温度变化对合金的抗拉强度有显著的影响,随着温度的升高,3种合金的抗拉强度均近似呈线性趋势降低.其中,Al-27%Si合金在20℃和100℃时具有最高的抗拉强度,但是随着温度升高其拉伸强度急剧下降,由20℃时的170MPa降为300℃时的78MPa,故此材料的抗拉强度受温度的影响较大.Al-42%Si合金的抗拉强度随温度升高下降趋势较缓慢,在温度200℃以上时抗拉强度达到3种合金中最高,300℃时的抗拉强度为101MPa.而Al-60%Si合金的抗拉强度一直为最低,300℃时抗拉强度降至57MPa.

图6 不同硅含量高硅铝合金在不同温度下的抗拉强度

2.2 裂纹萌生机理分析

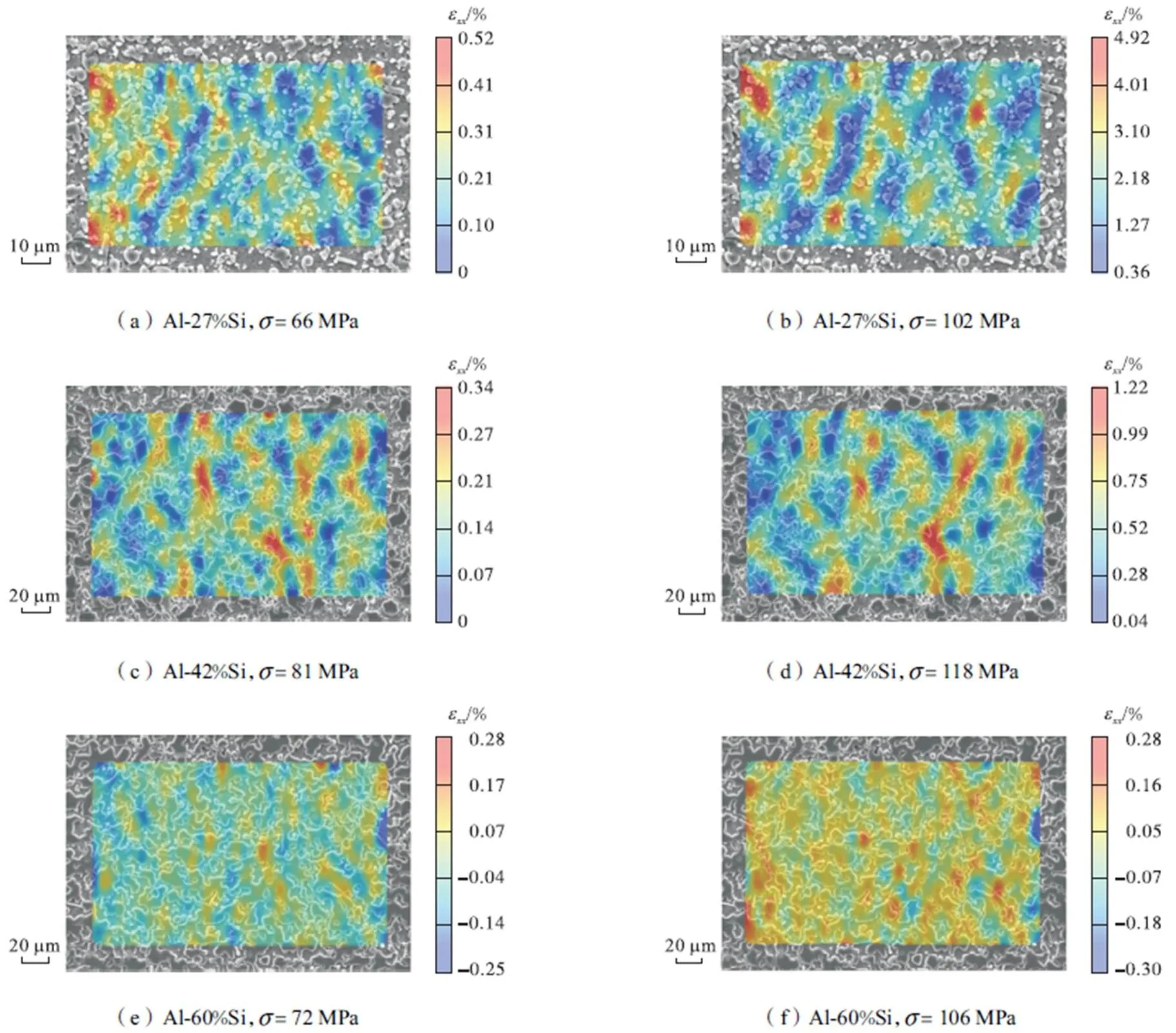

为了进一步研究3种高硅铝合金的拉伸断裂特性和裂纹萌生机理,本文分别对Al-27%Si、Al-42%Si、Al-60%Si合金在20℃和200℃下试样中心的900pixels×578pixels区域的拉伸应变场进行了分析.图7和图8分别为3种合金在20℃和200℃的温度下处于弹性变形阶段和即将断裂前不同载荷下的水平方向的应变场.可以看出,Al-27%Si合金在20℃拉伸的应变场中,当弹性阶段载荷达到85MPa时,铝基体相内部便出现了应变集中现象.硅颗粒尺寸细小均匀地分布在铝基体中,其中硅颗粒密集的部位变形较小,而硅颗粒稀疏的部位铝基体的变形较大.随着拉伸载荷增大至试样断裂前168MPa时,相同的区域发生了较明显的应变集中,铝基体发生了充分的变形且变形较大,而硅颗粒分布密集的地方变形较小,两者相差较大,随即试件发生断裂.可推断出Al-27%Si合金在拉伸过程中,裂纹主要萌生在铝基体内部,铝基体相承载了主要的拉伸载荷,铝的韧性较好,合金发生了较大的变形.在Al-27%Si合金200℃拉伸的应变场中可以看出,当载荷达到66MPa时,合金内部出现了明显的应变集中现象,随着载荷的增加,应变集中现象更加明显.应变的分布规律与合金在20℃时相同,可推断出裂纹也是主要萌生在铝基体内部.只是随着温度的升高,合金在较小的载荷作用下就会产生较大的变形,导致材料更容易发生断裂.

Al-42%Si合金在20℃拉伸的应变场中,当弹性阶段载荷达到78MPa时,铝基体相内部的应变集中现象不明显.但是随着载荷增大至141MPa,在无硅颗粒分布的铝基体区域出现了明显的应变集中,而硅颗粒密集的部位变形较小.但是此时应变集中区域的变形仍然偏小,且与硅颗粒分布密集区域的应变相差不大,材料整体的变形都偏小时试件即发生了断裂.根据应力-应变曲线可知合金发生了脆性断裂,可推断出Al-42%Si合金在拉伸过程中,裂纹主要萌生在硅颗粒内部,也可能萌生在两相界面结合强度较弱处.原因是铝基体虽然承受了一部分变形,但是随着硅含量的增加,硅颗粒尺寸增大,铝基体在应力作用下还未得到充分的变形,裂纹已经萌生在脆硬的硅相颗粒内部或两相界面处,从而使得材料发生脆性断裂.在Al-42%Si合金200℃拉伸的应变场中可以看出,合金内部的应变集中现象随着载荷的增加变得更加明显,应变的分布规律与合金在20℃时类似,可推断出裂纹也是主要萌生在硅颗粒内部,少部分会萌生在两相界面结合强度较弱处.

图7 不同硅含量高硅铝合金拉伸方向的应变场(20℃)

在Al-60%Si合金20℃拉伸的应变场中可以看出,无论是在弹性阶段还是断裂前,铝基体相区域和硅相区域的变形都较小,无明显的应变集中现象,应变场分布比较均匀.合金在载荷很小的情况下材料即发生了脆性断裂,可推断出裂纹主要萌生在硅颗粒内部.原因是随着硅含量的进一步增加,硅的颗粒连接成网状结构,很大程度上抑制了铝基体的变形,材料整体呈脆性和硬性,合金极易发生脆性断裂.合金的拉伸应变场中产生负值,其主要原因是在相同拉力的作用下,铝基体产生的变形远大于硅相的变形,由于此种合金中的硅含量较大并形成网状结构,铝相中较大的变形会对硅相产生挤压,导致变形不匹配.硅相在挤压的过程中产生了压缩变形,所以在拉应变场中会产生负值.在Al-60%Si合金200℃拉伸的应变场中可以看出,合金应变的分布规律与合金在20℃时相同,可推断出裂纹也是主要萌生在硅颗粒内部.

图8 不同硅含量高硅铝合金拉伸方向的应变场(200℃)

2.3 拉伸断裂机制分析

图9为3种不同硅含量高硅铝合金在温度为 20℃和200℃下拉伸试样的断口形貌.可以看出,在Al-27%Si合金20℃下的断口形貌中,颜色较浅的部分是铝基体相,颜色较深的部分为脆硬的硅相,断面上有较明显的大小分布不均的韧窝,表现为显著的韧性断裂,断口上有少量的硅相颗粒拔出与脱落现象.由于硅相尺寸小、含量低,且均匀地分布在铝基体中,在拉伸时铝基体承受了主要的载荷,所以裂纹主要萌生在铝基体内部,也可能萌生在两相界面处,断裂方式以铝基体相的撕裂为主.裂纹产生后主要在铝基体相内部扩展或者沿两相界面结合较弱的部位扩展,最后贯穿整个截面,材料发生韧性断裂.在Al-27%Si合金200℃下的断口形貌中可以看出,合金也发生了明显的韧性断裂.但是在断口处发现韧窝中存在较多细小的硅相颗粒,表明随着温度的升高,合金的韧性增加,在发生断裂时除了颗粒拔出脱落外,还发生了部分硅相颗粒的穿晶断裂特征.

Al-42%Si与Al-60%Si合金在温度为20℃和 200℃下的断口形貌特征比较接近,断面均较为光滑,硅颗粒内部有较明显的裂纹,但断口上无明显的韧窝组织,呈现明显的脆性断裂特性.可以看出硅相中具有明显的穿晶断裂特征,发生了解理开裂,可推断出裂纹主要萌生在硅相内部.原因是随着硅的含量增加,硅相的尺寸变大,传递到颗粒上的载荷就越大,因此硅颗粒具有较大的解理倾向.在合金基体相塑性变形过程中,大尺寸的硅颗粒较难协同其变形,因此容易产生应力集中导致颗粒开裂.由于界面结合强度低或存在微观缺陷,裂纹也可能萌生在两相交界处.裂纹萌生后在拉应力的作用下迅速扩展,当遇到硅时裂纹则进入硅相内部迅速扩展,当扩展至铝基体区域时,在剪应力的作用下对铝基体进行撕裂,迅速贯穿整个截面,材料发生脆性断裂.

图9 不同硅含量高硅铝合金的SEM拉伸断口形貌

3 结 语

本文基于SEM-DIC研究了3种不同硅含量高硅铝合金的高温拉伸力学性能.结果表明,硅的含量和温度对3种合金的高温拉伸力学行为具有重要的影响.3种合金在不同温度下拉伸时均未出现屈服平台及明显的屈服点,即无明显的屈服现象,3种合金试样拉伸断裂后也均未出现颈缩现象.随着硅含量的增加,合金的抗拉强度有下降的趋势,高硅铝合金主要的拉伸断裂方式由铝相的韧性断裂逐渐转变为硅相的脆性断裂,裂纹主要萌生在硅相颗粒内部和两相界面处.随着温度的升高,3种合金的应变量均随着温度的升高而增大,相应的抗拉强度均近似呈线性趋势降低,合金的弹性模量随着温度的升高而减小.温度对合金的裂纹萌生机理及断裂机制影响不大.本文明确了高硅铝合金的高温微观拉伸力学行为,对合理设计电子封装结构以及提高其热稳定性具有重要的指导意义.

[1] 解立川,彭超群,王日初,等. 高硅铝合金电子封装材料研究进展[J]. 中国有色金属学报,2012(9):2578-2587.

Xie Lichuan,Peng Chaoqun,Wang Richu,et al. Research progress of high aluminum-silicon alloys in electronic packaging[J]. Journal of Experimental Mechanics,2012(9):2578-2587(in Chinese).

[2] 张 伟,杨伏良,甘卫平,等. 电子封装用高硅铝合金热膨胀性能的研究[J]. 材料导报,2006,20(增1):348-350.

Zhang Wei,Yang Fuliang,Gan Weiping,et al. Study on thermal expansion property of high-silicon aluminum alloy for electronic packaging[J]. Materials Reports,2006,20(Suppl1):348-350(in Chinese).

[3] 杨伏良,甘卫平,陈招科. 硅含量对高硅铝合金材料组织及性能的影响[J]. 材料导报,2005,19(2):98-100.

Yang Fuliang,Gan Weiping,Chen Zhaoke. Effect of Si content on microstructure and property of high silicon aluminum alloy[J]. Materials Reports,2005,19(2):98-100(in Chinese).

[4] 李志辉,张永安,熊柏青,等. 快速凝固硅铝合金材料的组织与性能[J]. 稀有金属材料与工程,2010(9):1659-1663.

Li Zhihui,Zhang Yong’an,Xiong Baiqing,et al. Microstructure and properties of rapidly solidified silicon-aluminum alloy materials[J]. Rare Metal Materials and Engineering,2010(9):1659-1663(in Chinese).

[5] 凌 闯,王敬丰,赵 亮,等. 高硅铝合金标准样品的热变形行为[J]. 中国有色金属学报,2010,20(5):833-839.

Ling Chuang,Wang Jingfeng,Zhao Liang,et al. Hot deformation behavior of high silicon aluminum alloy as standard sample[J]. The Chinese Journal of Nonferrous Metals,2010,20(5):833-839(in Chinese).

[6] 苏愉钦,黄晓灵,刘晓萍. 高硅铝合金的喷射成形与组织性能研究[J]. 铸造技术,2018,39(11):66-69.

Su Yuqin,Huang Xiaoling,Liu Xiaoping. Microstructure and properties of high silicon aluminum alloy by spray forming[J]. Foundry Technology,2018,39(11):66-69(in Chinese).

[7] Ma P,Jia Y,Prashanth K G,et al. Effect of Si content on the microstructure and properties of Al-Si alloys fabricated using hot extrusion[J]. Journal of Materials Research,2017,97:2210-2217.

[8] Chu T C,Ranson W F,Sutton M A. Applications of digital-image-correlation techniques to experimental mechanics[J]. Experimental Mechanics,1985,25(3):232-244.

[9] Pan B. Digital image correlation for surface deformation measurement:Historical developments,recent advances and future goals[J]. Measurement Science and Technology,2018,29(8):082001.

[10] Pinto J M T,Touchard F,Castagnet S,et al. DIC strain measurements at the micro-scale in a semi-crystalline polymer[J]. Experimental Mechanics,2013,53(8):1311-1321.

[11] Lindfeldt E,Ekh M,Cvetskovski K,et al. Using DIC to identify microscale strain fields from in-situ SEM images of a pearlitic steel[J]. Experimental Mechanics,2014,54(9):1503-1513.

[12] Zhang X,Wang Y,Yang J,et al. Deformation analysis of ferrite/pearlite banded structure under uniaxial tension using digital image correlation[J]. Optics and Lasers in Engineering,2016,85:24-28.

[13] Sutton M A,Li N,Joy D C. Scanning electron microscopy for quantitative small and large deformation measurements Part I:SEM imaging at magnifications from 200 to 10000[J]. Experimental Mechanics,2007,47(6):775-787.

[14] Sutton M A,Li N,Garcia D,et al. Reynolds AP scanning electron microscopy for quantitative small and large deformation measurements Part II:Experimental validation for magnifications from 200 to 10000[J]. Experimental Mechanics,2007,47(6):789-804.

[15] Walley J L,Wheeler R,Uchic M D,et al. In-situ mechanical testing for characterizing strain localization during deformation at elevated temperatures[J]. Experimental Mechanics,2012,52(4):405-416.

[16] Guo S M,Sutton M A,Li N,et al. Measurement of local thermal deformations in heterogeneous microstructures via SEM imaging with digital image correlation[J]. Experimental Mechanics,2017,57(1):41-56.

Study of Micromechanical Behavior of High-Silicon Aluminum Alloys at Elevated Temperatures

Chen Jinlong1, 2,Wang Ying1,Sun Cuiru1, 2

(1. School of Mechanical Engineering,Tianjin University,Tianjin 300350,China;2. Tianjin Key Laboratory of Modern Engineering Mechanics,Tianjin 300350,China)

High-silicon aluminum alloys have broad application prospects in the field of electronic packaging owing to their excellent performance,warranting accurate measurement of their high-temperature micromechanical behavior. In this paper,based on digital image correlation(DIC)methods,high-temperature in situ tensile test stud-ies were conducted under a scanning electron microscope(SEM)on high-silicon aluminum alloys with three different levels of silicon content,including Al-27%Si,Al-42%Si,and Al-60%Si. The stress-strain curves,microscale full-field strain distribution,and fracture morphology of the three alloys,measured in the range of 20—300℃,were analyzed. Results showed that silicon content and temperature had a significant effect on the tensile mechanical behavior of the three alloys. With increasing temperature,the strains in the three alloys gradually increased,with maximum strain change in Al-27%Si. The tensile strength of the three alloys decreased linearly with increasing temperature. The tensile strength of Al-27%Si was highest at normal temperature,that of Al-42%Si was highest at temperatures>200℃,and that of Al-60%Si alloy was the lowest. The strain concentrations of the aluminum matrix phase in the strain fields of Al-27%Si and Al-42%Si alloys were obvious,and the strain distribution of Al-60%Si was relatively uniform. Temperature had little effect on the distribution law of the microscale tensile deformation field of the three alloys. Their tensile fracture morphologies showed that the fracture mechanism of the high-silicon aluminum alloy gradually changed from the ductile fracture of the aluminum phase to the brittle fracture of the silicon phase with increasing silicon content,with temperature having little effect. The three aluminum-silicon alloy samples showed no obvious yielding phenomena and no necking phenomena when stretched at different temperatures.

high-silicon aluminum alloy;high temperature;tensile property;digital image correlation;scanning electron microscope

O348.1

A

0493-2137(2020)09-0924-08

10.11784/tdxbz201908050

2019-08-23;

2019-11-12.

陈金龙(1966— ),男,博士,教授,jlchen66@tju.edu.cn.

孙翠茹,carry_sun@tju.edu.cn.

国家自然科学基金资助项目(11972249,11472187).

Supported by the National Natural Science Foundation of China(No.11972249,No.11472187).

(责任编辑:孙立华)