锆合金管渗氢方法研究

刘洋 石峰 杜浩

摘 要:锆合金氢化物取向因子测定过程主要包括渗氢过程与氢化物显示过程,氢化物取向因子测量的关键在于可控、有效的渗氢和氢化物的真实、清晰显示,当得到一张氢化物数目合适,显示清晰的金相图片时,即可准确、快速的测出样品的氢化物取向因子。通过对影响锆合金管渗氢效果的可能因素进行分析与试验,确定了温度、压力、腐蚀溶液种类、浓度、保温时间等腐蚀参数[1]。

关键词:锆合金;渗氢;氢化物取向因子

中图分类号: P29 文章标识码:A

0引言

用作核燃料元件包壳材料的锆合金管在核反应堆内的运行条件决定了其氢化物产生的不可避免,其中径向氢化物的存在使锆合金断裂韧性降低,裂纹通过径向氢化物扩展导致包壳管破裂[2]。在用于核燃料元件的包殼管技术条件中,氢化物取向因子作为一项重要检测要求,列入了国内外的标准中。渗氢效果的好坏直接影响了氢化物取向因子检测结果的有效性

与准确性。为此,我们针对锆合金管渗氢效果的可能影响因素进行了分析与试验,期望通过可控、有效的渗氢过程得到渗氢量合适,氢化物分布均匀的渗氢样品。

1 试验材料与试验设计

1.1试验材料

渗氢试验中所选用管材为购买自加拿大ZPI公司的锆4合金管,机加与热处理状态为:减径挤压后去应力退火。

1.2试验设计

1.2.1渗氢方法的选择

现阶段技术成熟的渗氢方法主要有高压釜渗氢与氢气炉渗氢。高压釜渗氢是在高压釜容器加入氢氧化锂溶液作为渗氢液[3],在一定温度与压力下进行渗氢,氢气炉渗氢是在氢气炉中控制一定的炉温,在氢气气氛条件下,控制氢气的流量和压力,对锆合金管进行渗氢,渗氢后的样品必须经过真空解吸热处理。考虑操作的简易性和设备的通用性,我们选择高压釜进行渗氢[4]。

1.2.2样品的选择与渗氢前的样品处理

考虑氢含量测量和金相样品制作的需要,选择长度为15mm-20mm的Zr-4合金管作为实验样品。为便于样品的后处理,尽量截取在截面及内外表面没有氧化层的样品。

参考高压釜腐蚀实验的通用要求[4]对截取后的样品在渗氢前进行清理(去除样品表面锆屑和污染物)、磨制(用金刚石砂纸磨光样品端面,去除因切割而产生的截面变形)、清洗(将磨制好的样品置于混酸3%~7%的氢氟酸、40%~50%硝酸、水中进行清洗,去除锆-4合金管表面的锈迹及氧化层)。

1.3.3高压釜渗氢参数的设计

高压釜渗氢与高压釜水腐蚀试验原理相同,参考高压釜水腐蚀的条件[4] 确定:腐蚀温度(360±3)℃,腐蚀压力(18.7±0.5)MPa。可通过调节氢氧化锂溶液浓度与保温时间来对渗氢量进行控制。为此我们计划先进行几组预实验后,根据预实验的情况设计不同氢氧化锂溶液浓度与不同保温时间的实验。

1.3.4渗氢后样品的检测计划

我们计划对渗氢后样品的增重量、氢含量、金相图片进行检测,一方面可以衡量样品在高压釜中渗氢的程度,另一方面得到的测量结果将作为判断渗氢效果是否适合的主要依据。

2 试验结果与分析

固定实验参数中的温度(360±3)℃,压力(18.7±0.5)MPa,确定影响样品氢化物显示、增重量和氢含量的实验参数包括实验介质溶液浓度、渗氢实验的保温时间。为了确定最佳实验介质浓度和保温时间,进行了多次实验。表1、表2给出实验介质浓度为1mol/L、1.5mol/L、2.0mol/L时,随着保温时间的增加,样品的增重量、氢含量的变化情况。

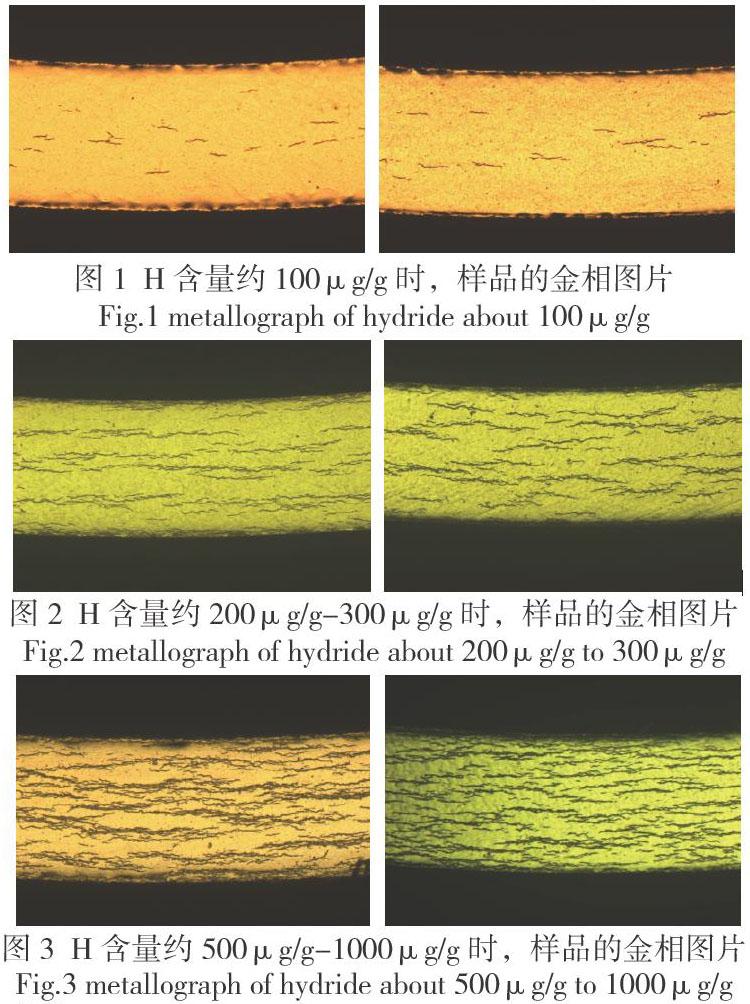

从表1、表2样品增重量、氢含量变化趋势图中可以看出,当实验介质浓度从1.0mol/L变化到2.0mol/L时,样品增重量、氢含量变化缓慢,而实验介质浓度从1.0mol/L变化到1.5mol/L时,样品增重量、氢含量增加迅速,说明实验样品在介质浓度大于1mol/L时,化学反应迅速增加,导致样品中氢化物条数迅速增多的现象。而通过对不同浓度和不同时间的实验后样品的金相分析中可以看出,实验介质浓度为1.5mol/L、实验保温时间为6h时,氢化物分析效果最好,此时样品氢含量可以控制在(200~300)μg/g。

3 结论

(1)样品氢含量为(200~300)μg/g时有利于对氢化物取向因子的测量;

(3)在高压釜水腐蚀,即温度(360±3)℃,压力(18.7±0.5)MPa条件下,渗氢参数:氢氧化锂溶液浓度为2.0mol/L,保温时间6h时,可得到预期的渗氢效果。

参考文献

[1] 杨芳林.锆合金管材氢化物生长方式的研究[J].稀有金属材料与工程,1999,(04):11-12.

[2] 王瑞红.氢化物在Zr-4合金中变形行为的研究[J].稀有金属材料与工程,2003,(12):28-29.

[3] 李小宁.钴靶件用锆合金管材氢化物取向的控制[J].钛工业进展,2008,(05):46-47.

[4] ASTM G 1-2003 Standard Practice for Preparing, Cleaning, and Evaluating Corrosion Test Specimens(腐蚀试样的制备、清洁处理和评定用标准实施规范).