纯机器视觉盾尾间隙自动检测装置示范应用技术研究

黄志刚(上海资尔自动化科技有限公司,上海 201108)

盾尾间隙信息是盾构掘进和管片拼装纠偏决策的重要依据之一。目前隧道施工主要采用人工测量盾尾间隙。

盾尾间隙自动检测装置现有技术的缺陷是尚未解决盾构施工恶劣工况环境的适应性难题。上海市北横通道盾构采用引进 15.56 m 泥水气压平衡盾构施工,盾构选用超声波原理的盾尾间隙自动检测装置,在施工过程中由于传感器发射端与接收端之间受盾尾油脂和注浆浆液污染逐步失效。

“纯机器视觉盾尾间隙自动检测装置研制和应用”课题是以上海北横通道为示范的应用工程。本文重点分析在示范应用中发现和解决所研制装置的环境适应性关键技术。

1 盾尾间隙检测装置工程应用技术方案

选用定焦网络摄像机并将其安装在盾构千斤顶根部圆环结构上,镜头视场为千斤顶之间管片的中部,网线连接摄像机与工控机。采用成熟视觉软件的控件辨识管片特征点并实现图数转换。

1.1 纯视觉盾尾间隙检测装置的技术特点

(1)用定焦镜头检测垂直于镜头运动的管片边界特征点,运动范围距离镜头 600~2 700 mm。由视觉软件工具实现对图像上管片边界特征点的显著性检测。

(2)专利《机器视觉无参照物的盾尾间隙自动检测方法》建立以摄像机 CCD(电荷耦合元件,此处特指图片)为基准的坐标系,至少可由一个管片边界特征点在坐标系上的位置计算所测位置的盾尾间隙的数值。

(3)专利《机器视觉盾尾间隙检测图像网格特征点可靠性过滤方法》构建管片边界特征点网格矩阵,可规避各类光学影像干涉因素筛选有效特征点。

(4)专利《机器视觉盾尾间隙检测自动跟踪管片有效边界特征点方法》建立视觉自动跟踪管片边界特征点模型,以适应摄像机视场角安装的偏差。

1.2 现场工程应用解决的技术难点

(1)用定焦镜头采集大范围物距变化的管片图像具有经济性,便于推广。但在一环推进前和推进结束后关键位置的管片特征边界图像易虚化,增加了图数分析的难度。

(2)盾尾间隙自动检测装置应用现场的工况环境比较恶劣,机器视觉原图上管片水迹、背光、阴影、光斑等因素严重影响后续图像处理的正确性。

(3)现场摄像机安装调试的平面角、高程角、旋转角的误差直接影响大范围物距变化图像检测的正确性。

(4)依据以 CCD 坐标系为基准的视觉检测方案,若摄像机视角位置发生偏移,则必须重新标定。

1.3 现场工程应用针对性技术措施

(1)优化视觉图像质量,包括采取提高图像分辨率和图像对比度的具体技术措施。

(2)优化现场标定方法。

(3)开发现场标定软件工具程序,简化标定大量数据计算工作量。

(4)制订现场标定工艺,规范标定操作流程,便于现场标定操作。

2 优化视觉图像质量

2.1 优化图像分辨率

机器视觉检测盾尾间隙装置选用网络摄像机发送画面命令,计算机获得当前视频帧流的图片,保存在本地存储器中。由于网络摄像机输出图片默认为 JPEG 格式,在分辨率1 280×720 模式下的位深仅有 8 位,因此图像分辨率受到制约。

采取网络相机输出为 BMP 格式的优化技术措施,使图片的位深达到 24 位,提高了图像的分辨率,改善了后续图数处理的灵敏度和质量。

2.2 优化图像对比度

通常采用线性变换或者直方图均衡化调整对比度,但图像全部高对比度未必有助于后续的视觉处理算法。根据机器视觉盾尾间隙检测具体图像的实际情况,采用局部倍增自适应对比度的调节方法。

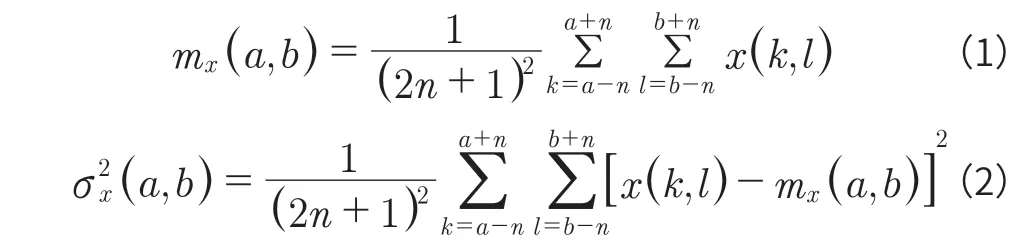

设x(a,b) 是图像中某点的灰度值,局部区域的定义为:以 (a,b) 为中心,窗口大小为 (2n+1)2的区域,n为整数。局部的平均值mx(a,b) 按式(1)计算,局部标准方差(a,b)按式(2)计算。

式中:k—片的水平像素点;

l—图片的垂直像素点。

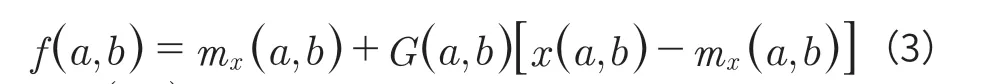

定义f(a,b) 表示x(a,b) 对应的增强的像素值,计算表示为式(3)。

式中:G(a,b)—像素增益函数。

在保持整张图片总体结构不变的情况下,在特征区域增强对比度,而在非特征区域弱化对比度,达到倍增对比度的调整效果,有效避免图像的干扰因素。

通过对机器视觉盾尾间隙检测图像进行对比度局部增强,明显改善了原图的质量,如图 1~8 所示。可见增强了管片图像边界位置的显著性检测判别效果。

图1 管片水迹

图2 背光场景

图3 阴影

图4 光斑

图5 过滤水渍

图6 过滤背光

图7 弱化阴影

图8 过滤光斑

3 优化现场标定参数

3.1 标定参数的数组形式

采用数组形式为管片视图中的每个边界特征点各设置一套专用标定参数,可有效降低摄像机安装位置的视场角误差和镜头曲面畸变等因数的检测误差。

上海北横通道盾构安装了 7 套纯机器视觉盾尾间隙自动检测装置。定义三维数组下标变量:i为摄像机号,j为边界特征点号,k为特征点的高层号。摄像机号i=1~7;边界特征点号j=1~3,j=1 为管片左边界、j=2 为防水胶条的右可视边、j=3 为管片右边界;高层号k=1~7,在视图管片由上到下排序,用于标定时在管片视图中添加辅助直线。

3.2 垂直运动管片特征点像素与距离双曲线系数

(1)人工标定同层二特征点之间的像素值。对于任意i号摄像机,在人工标定时确认视图同一高层特征点之间的像素和,用公式表示为式(4)~式(7)。

4 开发现场标定软件工具程序

纯机器视觉盾尾间隙检测装置是以摄像机的 CCD 坐标系为基准的。盾构机内狭小空间较难确保人工安装调试摄像机位置和视场角的准确性。通过开发现场标定软件自动补偿位置偏差可以简化人工标定工作量,尤其是摄像机受机械扰动影响视场角偏置后可重新快速标定。

工程示范应用的技术优化成果是开发现场标定软件工具程序的基础。摄像机标定的动态零点系数、摄像机倾角系数、双曲线位置系数模块功能关系如图 9 所示。

图9 现场标定功能模块

现场标定数据输入操作界面主要分上、左、下 3 个区域。上部选项功能定义:基本数据是远距离和近距离标定时相关数据,Cognex 相关的选项可对标尺高度和宽度、灰度值、对比度增益等做设置。左侧数据区行的定义:管片左、右、胶条 3 条边的上、中、下共 9 个信息。数据区列的定义:摄像机号。下部操作功能定义: 读取 Excel 文件、录入数据、保存数据。为方便录入,相关数据在 Excel 表格中,输入完成后导入进程序。

5 制订现场标定工艺

举例说明制订的纯机器视觉盾尾间隙检测装置现场标定工艺。

2019 年 5 月 30 日在北横通道东线 1326 环对所研制的盾尾间隙检测装置实施参数标定。

(1)在管片上喷涂标记。以顶部 1 号摄像机为例,在管片的图像视场中部喷涂标记,以便人工辨识近距离和远距离的图像上被标记的像素位置,用于计算所需的标定参数。

(2)人工标定精测。根据北横通道盾构施工实际工况,人工标定近点管片物距为 854~945 mm,远点管片物距为2 565~2 703 mm。计算机自动记录标定时的千斤顶距离和视场图像。BOSCH GLM-40 手持式激光测距仪绑扎在直角尺上。直角尺卡在管片内径使检测仪器对准盾构内径。精测工艺要求:激光与盾构内径垂直,每个测点测 5 次取平均值,作为标定实测盾尾间隙的参考基准。

(3)标定图像人工预处理。近距离和远距离标定图像人工预处理。在标定位置的管片中部喷涂标记。

(4)记录人工预处理信息。在管片上喷涂的标记为基准添加辅助线至特征边,以获得特征点像素位置Py[i,j,k]0、Px[i,j,k]0。j=1 为管片左边、j=2 为胶条边、j=3 为右边的序列;k为 1~7 高程序列。

以 2 号摄像机在1326环标定为例,人工在图像上读取特征点在 CCD 坐标系上像素的位置值为 (Py[i,j,k]、Px[i,j,k])。近距离数据记录如表 1 所示,远距离数据记录如表 2 所示。

表1 近距离标定特征点像素位置

表2 远距离标定特征点像素位置

(5)自动计算导入的数据。将人工分析记录的数据输入到现场标定输入操作界面。按“保存数据”键,标定程序自动获得标定参数结果。

6 工程应用效果

2017 年 4 月在上海北横通道工程中盾构完成基于视觉技术的盾尾间隙检测装置的安装调试工作,并利用现场工况环境实际情况不断开展工程应用技术攻关,使所研发的盾尾间隙检测装置逐步符合实际工况环境。

6.1 盾构间隙自动检测装置的稳定性

在北横通道东线隧道穿越地铁 7 号线停机阶段进行盾构间隙自动检测装置的稳定性分析。数据取自盾尾间隙自动检测装置自 2019 年 6 月 13 日~17 日(盾构连续停机 96 h以上工况状态)的输出数据。取 1 号、2 号、5 号、6 号、7 号摄像机盾尾间隙检测值,20 min 采集一次,共 250 组数据。对每个摄像机盾尾间隙输出进行最大值、最小值、极值、平均值、均方值计算,分析结果如表 3 所示。

表3 检测装置的稳定性测试数据分析

机器采样数据的统计分析结果表明,盾尾间隙自动检测装置性能稳定。

6.2 盾构间隙自动检测装置数据的正确性

在东线 1 398~2 000 环之间抽取 6 环进行人工精测,人工精测结果与机器实测记录数据对比。样本数据分析结果如表 4~7 所示。

表4 盾构左上侧检测装置数据分析 mm

表5 盾构右上侧检测装置数据分析 mm

表6 盾构左下侧检测装置数据分析 mm

表7 盾构右下侧检测装置数据分析 mm

统计数据分析结果表明,盾尾间隙自动检测装置样本数据的检测精度优于项目考核要求的 4.00 mm 技术指标,符合工程实际应用需求。

7 结 语

本项目工程应用实施技术优化的成果有以下几个方面。

(1)优化视觉图像质量的效果。改善了图像分辨率、增强了图像特征信息对比度,提高了机器视觉原图的抗干扰性,为机器视觉盾尾间隙装置的环境适应性提供了原图质量保证。

(2)优化现场标定方法的特点。通过软件修正参数以简化人工标定工作量,尤其是摄像机受环境影响后可快速实施参数标定。

(3)开发现场标定功能程序的效果。提高了现场标定繁琐计算的工作效率。

(4)制定现场标定工艺的作用。规范了盾尾间隙装置现场标定的工序工艺。

本文总结的快速标定方法,为定期标定纯机器视觉盾尾间隙检测装置的精度提供了一种技术保障措施。期望在扩大应用过程中进一步完善该装置环境适应性的技术性能。