E-GAS气化高温余热锅炉入口耐磨套管故障分析

熊江

摘 要:介绍了E-GAS气化工艺高温余热锅炉管束入口耐磨套管损坏的情况,采用宏观观察、金相、扫描电子显微镜,能谱分析等失效分析方法和物理检测方法研究了高温余热锅炉管束入口耐磨套管损坏的性质及原因,结果表明耐磨套管失效性质主要为铸造缺陷,针对该问题提出了改进建议。

关键词:高温余热锅炉;耐磨套管;Stelli6合金;铸造

1 工艺说明

某石化煤制氢装置采用E-Gas气化技术,使用两段式水煤浆加压工艺生产合成气,同时副产超高压蒸汽。E-Gas气化炉产出的合成气通过高温余热锅炉管层与壳体高压锅炉水换热后温度由800℃降低330℃后进入下游设备处理,由于合成气中夹带有固体颗粒,为了防止余热锅炉管束磨损泄漏,在每根管束入口设置了一根耐磨套管,耐磨套管失效后容易导致换热管束磨损、泄漏。

2 耐磨套管损坏情况描述

该石化煤制氢装置高温余热锅炉2018年10月1日投入使用,2019年3月5日检修时发现有少量入口耐磨套管出现断裂。耐磨套管材质为Stelli6合金,服役温度为800℃,

服役压力为4.27MPa,套管深入换热管束内100mm左右,合成气介质主要成分为CO、H2S、H2、CO2、焦粉,含量见下表1,耐磨套管承受介质长期高温、固体冲刷、腐蚀及交变热应力作用,为了便于故障分析,将断裂的套管取样进行全面分析。

3 检验分析

3.1 耐磨衬套管的宏观、低倍分析的宏观、低倍分析

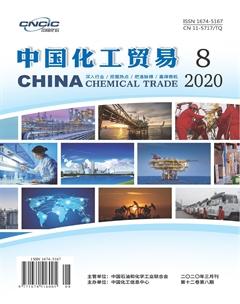

对送检样品观察发现,衬套一端发生严重开裂,形成多块碎片,如图1所示。衬套外表面光滑,无明显腐蚀、划伤等痕迹,内表面有凹凸感,并覆盖一层黑色产物,去除浮灰后发现部分产物与衬套基体结合力较好。

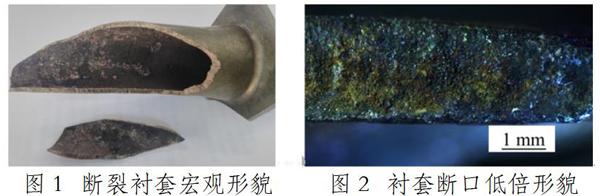

图2为衬套断口在体式显微镜下的形貌,可以看出,断口表面比较平整,无明显起伏,因部件断裂后仍服役一段时间未能及时取下,陈旧断口大部分已发生磨损和腐蚀,断口表面覆盖一层黑褐色产物。

3.2 组织形貌分析

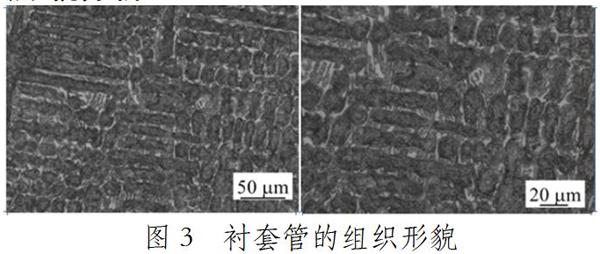

取衬套管截面试样,经封装、研磨、抛光后,在光学显微镜下观察显微组织形貌。可以看出,衬套管的组织为典型的枝晶形貌,枝晶片层无序排列,有的并行排列,有的交错排列形成编织状结构,如图3所示。

3.3 断口电镜分析

从衬套管断口磨损较轻的部位选取试样,在扫描电镜下观察断口形貌。由图4可见,断裂由外表面向内表面发展并最后断裂的,断口比较平整,呈现脆性断裂特征。此外,断口上可见大量疏松缺陷,并且疏松缺陷多靠近衬套管外表面。

经能谱分析,衬套管断口上及内壁覆盖的黑褐色产物为金属氧化物,如图5所示。该金属氧化产物是在衬套管服役过程产生的,对衬套管的服役性能不会产生较大影响。

3.4 分析与讨论

耐磨套管为Stellite6 合金材质。司太立(Stellite)是一种能耐各种类型磨损和腐蚀以及高温氧化的硬质合金,即通常所说的钴基合金,是以钴作为主要成分,并含有相当数量的镍、铬、钨和少量的钼、铌、钽、钛、镧等合金元素。该合金具有良好的性能,可以耐受气蚀,耐冲击,耐热冲击和多种腐蚀介质,在赤热状态下能保持很高的硬度(冷却后可以恢复原来的硬度),在既有磨损又有腐蚀的环境中非常实用。

耐磨套管是铸造生产的,而铸件在生产加工过程中由于浇铸温度、冷速控制、铸件结构设计等多种因素的作用很容易产生各种缺陷,如疏松、缩孔等,各种铸造缺陷的存在会不同程度的降低材料的性能,对材料的服役均会产生很大的影响。

合金在凝固过程中,由于液态收缩、凝固收缩和固态收缩,往往在铸件最后凝固部位出现大量弥散的、形状不规则的微小孔洞即为疏松。在铸造生产中,当合金浇注铸型、冷却至常温直至形成铸件,整个过程通常会发生三种收缩,一种是液态体积收缩,即金属液自浇注温度降至合金的液相线温度所发生的体积缩减;第二种是凝固时的体积收缩,即金属液由液态转变为固态、液态并存时的体积缩减;第三种是固态收缩,即从线收缩开始温度降至常温所发生的体积缩减。这三种收缩的结果使铸件产生体积亏损,如果铸件产生的体积亏损不能及时通过合金液来补偿,就会形成疏松。因此疏松的产生主要是合金液补缩不足造成的,形成的根本原因是铸造合金的收缩性。这种缺陷一般出现在铸件的厚大部位、最后凝固部位或补缩不到的部位,与铸件的工艺方案设计、顺序凝固条件、浇注温度等都有一定关系。疏松缺陷不仅破坏铸件质量,使产品合格率降低,而且会减小铸件有效承载面积,特别是对于承载零件会在缺陷处造成应力集中,极易使零件在服役时断裂失效,成为危险隐患。

通过耐磨套管断口形貌分析表明,衬套管断口上存在大量严重的疏松缺陷,这些疏松的存在大大减小了衬套管的有效承载面积,显著降低了材料的服役强度,在后续服役时,在受到热交变应力、介质冲击等作用下,衬套管容易在疏松缺陷处发生开裂而导致失效。

4 结论及改进措施

衬套管发生断裂的原因是,衬套管在铸造生产时形成了大量疏松缺陷,这些疏松缺陷的存在降低了材料的承载强度,由此导致发生脆性断裂失效。根据目前使用情况拟采取以下改进措施:①改進Stelli6合金耐磨套管的铸造工艺,提高套管的铸造质量;②尝试使用其他高温耐磨材料,如使用氮化硅陶瓷材料,能提高耐磨套管的抗热冲击性及耐磨性。

参考文献:

[1]刘敏等.铝合金金属型铸造中疏松缺陷的分析与预防[J].红旗技术,2005(32).

[2]杜子文.高铬合金铸铁气门座圈疏松缺陷及解决措施[J].铸造技术,2018(6).

[3]李平,李自军.灰铸铁活塞环断裂失效分析[J].铸造技术,2017(11).