大柳煤矿6.5 m大采高自动化工作面的设备选型配套

孟鹏飞,张彦霞,杨帆

(1.华能煤业有限公司, 北京 100070; 2.华亭煤业 大柳煤矿有限公司, 甘肃 平凉 744200)

0 引言

大柳煤矿是一座年设计能力为2.4 Mt/a的现代化大型矿井,含煤面积约27.9 km2,可采储量1.82亿t,服务年限约54.4 a,配套建设同等规模的选煤厂。2008年8月开工建设,2015年5月正式投产。矿井生产系统主要装备3条立井井筒。其中,主立井井筒装备一对20 t箕斗,担负矿井煤炭提升;副立井装备一对四绳1.5 t单层双车罐笼,担负人员和材料运送;回风立井选用2台矿用防爆对旋轴流式通风机,担负全矿井的通风任务。井下原煤运输主要采用带式输送机,辅助运输采用轨道和无极绳连续牵引车。矿井采用立井单水平双翼开拓,工作面采用综合机械化放顶煤采煤方法,在4 号煤层中两翼各布置1 个综放工作面,“一井两区两面”生产模式。矿井目前主要存在以下问题:

1) 现有的2套综采放顶煤设备分别于2011年3月和2012年4月投入使用,发现磨损严重,加之设备陈旧老化,频繁影响生产,至今未进行大修。

2) 大柳煤矿现有人员配备不足,仅有3 个掘进队伍。其中,2个掘进队负责正常工作面接续,1个掘进队负责巷道维护。煤矿现有2个综放工作面,要保障采掘平衡,至少应配备4 个掘进队。但因掘进队伍配置不足,影响矿井实现产量目标。

1 采煤方法、工艺及装备

矿井目前东、西翼同时开采,在4号煤层中两翼各布置1个综放工作面,“一井两区两面”生产模式。为解决目前存在的问题,通过对国内先进矿井的调研,决定采用“一井一区一面”模式,在一采区的接续区域布置1个大采高综采工作面来保证矿井产能。

1.1 采煤方法与工艺

大柳井田含煤地层为侏罗系延安组,可采煤层共计5层,分别为1-2煤、2-3煤、3-2煤、4煤、5煤。本文仅对一采区4 号煤层的采煤方法选择进行分析。根据本井田的地质条件、煤层赋存特征和生产规模要求,结合国内外采煤方法的发展现状,适合一采区4号煤层开采的综合机械化采煤方法有以下三种:分层综采、放顶煤综采和一次采全高大采高综采。

1) 分层综合机械化采煤法。近十多年来,随着放顶煤综采和大采高综采的快速发展,分层综采因其工艺复杂、巷道掘进率高等缺点,已逐渐被放顶煤综采和大采高综采所取代[1]。虽然本矿井4号煤采用分层综采从技术上是可行的,2~3个面是可以保证2.40 Mt/a的生产能力,但由于工作面数量多,工艺复杂,工作面接续紧张,工效低。因此,不推荐采用分层综采。

2) 放顶煤综合机械化采煤法。大柳煤矿目前采用综采放顶煤回采4号煤层,2个工作面保证矿井产能。矿井2个工作面分别于2011 年3 月和2012 年4 月投入使用以来运行正常,故本矿采用综采放顶煤还可行。根据近几年综采放顶煤的实践,矿井可实现综放工作面日进尺6刀/d,经计算当工作面长度增加至240 m,应更换全套综放设备,在一采区4 号煤层布置1 个综采放顶煤工作面可达2.40 Mt/a 的产能。

3) 一次采全高大采高综采。大采高综采在我国经过几十年的长足发展,已取得了明显的进展。目前我国的大采高综采技术已处于世界领先地位,它已成为我国高产高效矿井的主要采煤方法之一[2]。随着大采高综采技术与装备水平的提高,在当今最新技术和高可靠性配套装备的保障下,一次采全高大采高综采可以实现“一井一面”8.00 Mt/a。比如:神东公司补连塔矿井,支架最大支护高度7.0 m,最大割煤高度6.8 m,工作面单产已超过10.00 Mt/a[3];晋城矿区寺河矿井,支架最大支护高度6.3 m,最大割煤高度6.0 m,工作面单产已达到8.00 Mt/a。

由上可知,根据该矿井的煤层条件,结合国内装备的发展水平,通过对综采放顶煤和大采高综采工艺的比较,大采高综采具有工艺简单、管理难度小、工作面单产高、作业人员作业环境好且劳动强度低等优点。因此,选取采用大采高综采,一井一面实现2.40 Mt/a 是可行的。

综采放顶煤的优点有:

1) 对煤层厚度变化适应性强;

2) 顶煤利用矿压回收,工作面能耗低;

3) 同等埋深和围岩条件下,对液压支架支护强度和底板比压的要求较低;

4) 设备投资低;

5) 巷道断面小,掘进费用低,利于巷道支护。

综采放顶煤的缺点有:

1) 需根据煤层裂隙、结构、埋深、顶板岩性等对冒放性进行论证,使用条件要求较高;

2) 工艺复杂,且存在混矸可能,管理难度大;

3) 工作面推进速度较慢,劳动生产率低,工作面单产低;

4) 采空区残煤多,漏风大,采空区发火概率较大;

5) 煤尘大。

大采高综采的优点有:

1) 单产高,巷道少,系统简单,利于集中生产;

2) 工艺简单,管理难度小;

3) 工作面产量和效率高;

4) 混矸可能性小,煤质好;

5) 资源采出率高;

6) 作业人员工作环境好,劳动强度低。

大采高综采的缺点有:

1) 对厚度变化较大的厚煤层适应性差,对厚度变化较大的厚煤层影响资源采出率;

2) 支架重,底板比压大,对顶底板稳定性要求较高;

3) 矿压显现强烈,煤壁容易片帮,当采高大于5 m以上时,片帮现象加剧,工作面及顶板管理难度大;

4) 支架外形尺寸大,不便于安装、拆卸、运输、维修;

5) 设备投资高;

6) 巷道断面大,掘进费用高,支护难度大。

1.2 工作面主要参数

1) 工作面采高。大柳煤矿一采区4 号煤层厚度为4.46~7.69 m,平均煤层厚度为5.67 m;开采厚度为4.46~8.29 m,平均开采高度为5.87 m。目前,我国大采高综采技术已较为成熟,且设备基本国产化。另外,一采区4 号煤层赋存稳定,倾角一般为3 °~10 °,倾角较小,具备布置大采高综采工作面的基础条件。经综合分析,为提高采区回采率,改善煤质,本着适应煤层厚度的原则,工作面支架最大支护高度为6.5 m,最大割煤高度为6.3 m。

2) 工作面长度。合理的工作面长度是实现高产高效的重要条件。从工作面内部条件来看,在一定范围内增加工作面长度,不仅可以减少工作面准备工程量,提高回采率,还可以缩短工作面端头进刀等辅助作业时间,有利于提高工作面产量和效率。但当工作面过长时易导致推进度下降,增大煤壁片帮防治和顶板管理的难度,对于易自燃煤层还会增加自燃发火的概率,反而不利于高产稳产。不同工作面长度的相关参数对照见表2。

表2 不同工作面长度相关参数对比

由表2可知,工作面长度越长,区段煤柱损失越小,推进速度越慢。当工作面长度为250 m时,月推进度为122.5 m,对防治煤壁片帮、煤层自燃发火、顶板离层水不利。工作面长度越短,区段煤柱损失越大,推进速度越快。当工作面长度为150 m时,一采区区段煤柱损失较大,工作面过渡支架段长度占工作面总长度比例大,工作面煤炭回收率低。结合国内防治煤层自燃发火、煤壁片帮等成功经验,根据一采区地质构造发育及煤层赋存情况,经综合分析,确定大柳煤矿4 号煤层工作面长度暂取为200 m。

3) 工作面推进长度。其主要受地质条件和设备过煤量的限制,国产液压支架及采煤机过煤量可达1 000万t。对于易自燃煤层,工作面推进长度过长,还会增加自燃发火的概率。一般情况下,工作面推进长度以回采期1 a左右为宜。大柳煤矿井下东、西翼大巷已确定,一采区工作面推进长度已确定为1 400~1 900 m,工作面推进长度回采期为1 a左右且长度合适。

1.3 主要设备配备选型

现代化矿井开采发展的趋势是“一井一面”,生产高度集中。只有生产高度集中,开采装备高度机械化,才能大幅度减员提效,从而实现高产高效、安全生产的目标。三机配套是整个综采设备的核心,采煤机和刮板输送机的生产能力满足工作面的产量要求,液压支架的移架速度跟得上采煤机的牵引速度。三机在性能、结构、空间要求等方面必须相互适应和匹配[4-5]。

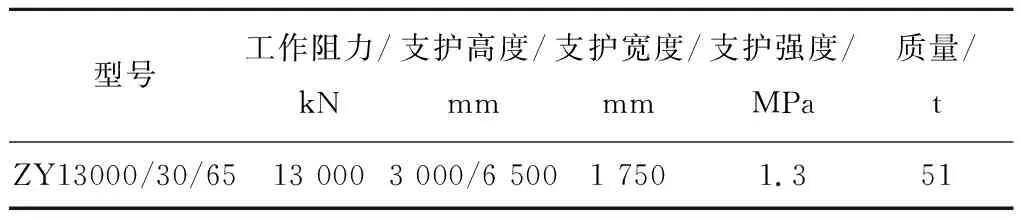

1) 大采高液压支架选型。通过岩重法和覆岩运动模拟法进行了支架工作阻力计算,岩重法计算支架工作阻力不小于11 687 kN,覆岩运动模拟法模拟支架工作阻力为13 000 kN。两种分析结果基本一致,故支架额定工作阻力确定为13 000 kN。具体参数见表3。

表3 工作面液压支架特征

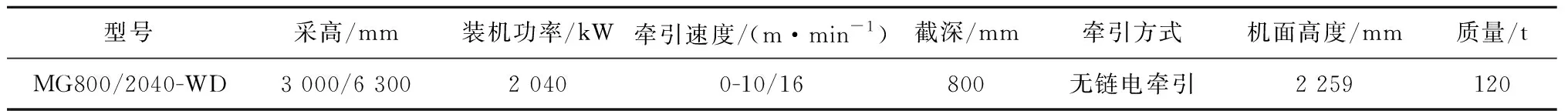

2) 采煤机。大柳煤矿设计生产能力为2.40 Mt/a,生产模式为“一井一面”,故要求采煤机生产能力应不小于2.40 Mt/a。年工作日按330 d计算,工作面每天的生产能力为7 273 t。一采区工作面平均采高为5.67 m,煤层倾角3 °~10 °。工作面采用双向割煤,端头斜切进刀方式。设计采煤机截深为0.8 m,工作面长度为200 m。根据以上参数计算,采煤机功率不应小于1 065.4 kW,平均割煤能力不小于1 408 t/h。由于大柳煤矿4 号煤层厚度大,所以采煤机应配备破碎滚筒。另外,一采区已探明14 条断层,为避免频繁搬家倒面,采煤机功率应适当加大。根据国内采煤机厂家资料,确定选用MG800/2040-WD 型采煤机,截割功率为2×800 kW,其他主要技术参数见表4。

表4 采煤机技术特征

3) 刮板输送机。主要以采煤机最大生产能力为基数,可保证采煤机截割的煤炭能及时运出去,同时保证设备的可靠性和耐久性,兼顾设备启动、保护和控制性能。根据采煤机平均割煤能力和工作面长度等参数,经计算,刮板输送机输能力应不小于1 550 t/h,功率不小于952 kW。根据4号煤层对刮板输送机的基本要求,选用SGZ1000/2×525型刮板输送机,其他主要技术参数见表5。

表5 刮板输送机技术特征

2 矿井通风、供电、运输系统

矿井保留西翼一采区,生产模式变更为“一井一区一面”,工作重心全部置于西翼,且采煤工艺由综采放顶煤调整为大采高一次采全高综采,矿井西翼开拓巷道布置、一采区硐室设置(采区变电所、支架组装硐室)、工作面巷道布置等需进行调整。工业场地、井田开拓方式、井筒数目、水平划分及采区划分等均满足大采高一次采全高综采工作面要求。

2.1 通风系统

根据标准《煤矿安全规程》(2016 版)和《煤炭工业矿井设计规范》(GB 50215—2015)规定,矿井总风量应按井下同时工作的最多人数每人供给风量不少于4 m3/min或按采煤、掘进、硐室及其他地点实际需要风量总和的最大值选取。根据计算,矿井总风量为115 m3/s。本矿井属瓦斯矿井,通风系统为中央并列式,通风方式为机械抽出式,由主、副立井进风,回风立井出风。回风立井通风机场地已安装2 台FBCDZN028/250×2 型矿用防爆对旋轴流式通风机,1台工作,1台备用。经校核,该通风机的能力可满足开采一采区最远工作面时通风风量及风压要求。

2.2 供配电系统

该矿井已从工业场地副立井下四回电缆向井下供电,四回均引至井下主变电所。下井电缆采用MYJV42-10 kV 3×240 mm2交联聚乙烯绝缘电力电缆,两两互为备用。当任一回电源因故停止供电时,另一段母线上两回电源仍能保证井下全部设备正常运行。改造后,井下负荷减小,下井电缆满足改造后使用要求。

2.3 辅助运输

大型设备(如液压支架、采煤机等)解体后通过罐笼下放至副立井井底车场后,由防爆蓄电池机车运输至液压支架组装硐室。完成组装后,由防爆蓄电池机车牵引至无极绳牵引卡轨车硐室,再由卡轨车运输至工作面。

1) 副立井。大采高液压支架总质量为51 t,运输尺寸为8 627 mm×3 000 mm×1 640 mm。现有副立井提升机能力、提升容器尺寸及载重均不满足液压支架整体运输要求,必须进行解体后方可运输。经校核,液压支架解体后各部分质量(含运输平板车)均小于29 t,副立井提升机提升能力、罐笼尺寸及载重均满足要求。

2) 井下运输。结合本矿井建设规模、井田开采面积、煤层顶底板条件、埋深、倾角、运输距离及运输量等,以及近年来国内外大、中型矿井辅助运输设备的使用情况和发展趋势,适合该矿井井下辅助运输的设备主要有无极绳连续牵引车、防爆柴油机单轨吊机车、防爆柴油机齿轨卡轨机车、无极绳牵引卡轨车。

通过对上述辅助运输设备的优缺点及适应性分析,西翼辅助大巷采用煤矿防爆特殊型蓄电池式电机车运输,工作面辅助运输顺槽采用无极绳牵引卡轨车。

结合以上分析可知,目前大柳煤矿的供配电、通风等系统完全满足改为大采高综采工艺后的使用要求,副井运输只需对井下运输装备进行改造,即可满足使用要求。

3 结论

华能煤业有限公司第一次应用自动化大采高综采工艺,这也是该工艺在软岩条件下的首次应用,它的推广使用不但能大大提高生产率,而且能提高现场安全性。但面临的问题还有很多,需要进一步摸索与研究。随着科技的进步和人员素质的普遍提高,自动化大采高综采技术将会越来越完善。