氟化铝生产工艺对比

宋德雄

(白银中天化工有限责任公司,甘肃 白银 730900)

1 氟化铝工艺发展历程

1.1 干法氟化铝工艺

干法氟化铝生产装置是1989年湘乡铝厂从瑞士布斯公司引进的,年产1.5万t的生产装置。采用的是萤石和100%的硫酸按比例混合进入带夹套加热的反应炉中,产生粗的氟化氢气体,经预净化、洗涤除尘后进入流化床内,与干燥后的氢氧化铝进行气固流态化反应生成氟化铝产品。

1.2 无水氟化铝工艺

无水氟化铝生产装置是多氟多引进消化吸收再创新的第三代新技术、新产品。以99.9%以上的无水氢氟酸为原料,与氢氧化铝反应制得氟化铝产品。无水氟化铝生产过程中使用的氢氟酸是经过冷凝精馏得到的高纯产品,利用该项技术生产的无水氟化铝成品主含量高、容重大、水分及杂质含量极低。流化床反应后的尾气经洗涤系统三级喷淋吸收后,洗水经与铝酸钠反应生产冰晶石,氟几乎完全回收,收率高,水系统实现内部循环利用且节能环保。

2 氟化铝工艺对比

2.1 工艺流程对比

2.1.1 干法氟化铝

硫酸和萤石高温反应后产生的气体,经过粗洗后进入流化床,与干燥后的氢氧化铝反应,在高温下生成氟化铝。由于粗洗后的氟化氢含量约88%~90%,杂质较高,氟化铝产品的杂质也就比较高;特别是没有脱硅,使得氟化铝产品的二氧化硅含量达到0.25%。这些杂质会影响电解铝的质量,增加电解时的电耗,同时在国家目前严峻的环保形势下,干法氟化铝也将进入淘汰序列

2.1.2 无水氟化铝

硫酸和萤石高温反应后产生的气体,经过粗洗、冷冻、脱气、精馏后进入蒸发器,此时氟化氢的含量一般为99.99%;蒸发出的氟化氢气体(含量接近100%)进入流化床,与湿氢氧化铝反应,在高温下生成氟化铝。由于氟化氢纯度高,这样生产的氟化铝质量很好,杂质很低,特别是二氧化硅含量只有0.02%,五氧化二磷含量只有0.001%,对电解铝的安全生产及环保非常有利。

3 流化床运行原理对比

1)干法氟化铝HF气体通过真空泵负压进入流化床;氢氧化铝经过配套单元闪蒸干燥后,经氢铝下料螺旋进入分配料箱,再经顶床给料螺旋加入到流化床顶床,通过溢流管将物料输送至底床进行反应,也可通过底床给料螺旋加入到流化床底床,这种情况只在启动或异常状态时(底床超温)使用。

2)无水氟化铝HF气体通过罗茨风机正压进入流化床;氢氧化铝湿粉通过皮带提升机被传送至氢铝料仓,经过申克称的计量,通过斜螺旋进入一级气流反应器,再经二、三级气流反应器利用系统热量在正压动力情况下将氢铝脱水后,物料进入流化床进行反应。

4 流化床反应机理对比

1)干法氟化铝氟化氢气体由流化床锥部通入,经流化床底床筛板进入底床,并使底床物料在气体的流动中处于悬浮状态。像液体般流动,即流态化。气、固两相在流态化中充分接触反应。底床未反应完剩余的HF气体,底床反应生成的水蒸汽以及惰性气体和大量的热量经顶床筛板,进入顶床并被顶床给料螺旋加入的氢氧化铝流化,在400℃温度下进行分解:2Al(OH)3=Al2O3+3H2O+Q,该反应为吸热反应。顶床的Al2O3和部分AlF3经溢流后进入底床。底床的Al2O3与HF气体在600℃温度下发生化学反应:Al2O3+6HF=2AlF3+3H2O-Q 600℃下反应,该反应为放热反应。一则为底床物料的持续反应提供热量。二则为加热顶床物料提供热量,所以在正常生产的情况下,流化床是不需要另外提供热源。在底床生成的氟化铝经底床排料螺旋排出。

2)无水氟化铝氢氧化铝湿粉经过申克称的计量,通过斜螺旋进入气流反应器,在气流反应器内被流化床吹过来的热风加热脱水,生成Al2O3,反应如下:2Al(OH)3→Al2O3+3H2O+97.4kJ/mol从二、三级气流反应器下来的Al2O3和未完全反应的Al(OH)3在流化床内部与来自底部的HF气体发生反应,放出热量,反应如下:Al2O3+6HF→2AlF3+3H2O-237.4kJ/mol。流化床上部、下部温度控制在480~500℃。反应过程中的混合气体经流化床顶部进入一级气流反应器,再进入二、三气流反应器对Al(OH)3加热脱水,加热过后的尾气进入重力除尘器和双旋风分离器,进行再次气固分离,将比较细小的产品粉粒沉降下来,而尾气则进入尾气处理系统,固体进入流化床。

5 流化床运行状况对比

1)干法流化床因所使用HF为88%~90%的粗酸,含有大量的杂质及水份以及内部构造原因,造成流化床底床及椎体腐蚀,经常补焊处理,缩短了流化床使用寿命,且筛板容易堵塞物料结块,造成工艺不连续稳定,检修频繁,每月至少检修一次,流化床运转率非常低;流化床尺寸为Φ3000×10800(有效反应容积76.30m3),产能为2-3万t/年·单台。

2)而无水流化床所使用HF纯度为99.99%,所含杂质及水份较低,同时通过我公司自主研发的新型流化床结构,保证了床体的使用寿命,几乎不用进行检修,且运行稳定,运转率较高;流化床尺寸为Φ2600×7800(有效反应容积41.39m3),与干法流化床相比有效反应容积减小了34.9m3,产能为4~5万t/年·单台。

6 流化床内结构对比

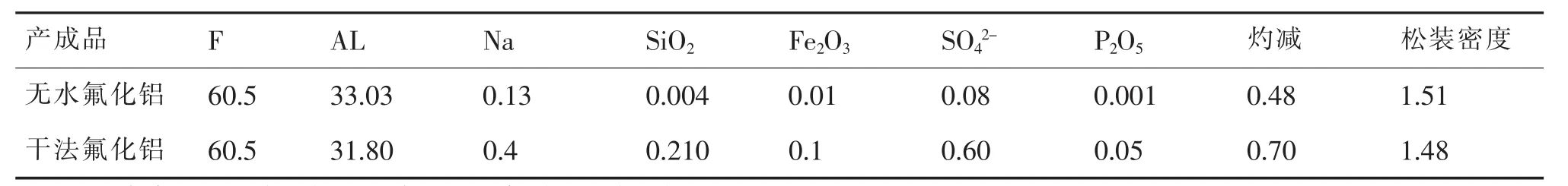

1)干法流化床顶床筛板,孔径3mm,共计2768个,底床风帽共计502个,孔径27.9mm,侧部开3个Φ3孔,反应主要在底床进行,因温度高造成氟化铝水解,容易形成结块,同时产品杂质(CaF2和CaSO4)较高,容易导致风帽气孔堵塞,(见表1)。

2)无水氟化铝流化床通过多氟多公司自主研发增大了气相流动性,有效的解决了底床结块问题,提高了反应效率。

7 成品质量对比

1)干法氟化铝要在600℃条件下产品氟含量达60%以上,且干法氟化铝成品的氟含量不可控,稳定性差。

2)无水氟化铝在480~500℃条件下氟含量可达60%以上,而通过申克称和无水酸流量计的精确计量,成品的氟含量可控性高,能够满足各个厂家使用需求,且氟含量稳定。

表1 成品质量对比

无水氟化铝杂质含量与干法氟化铝杂质含量相比低了10倍,有效的提高了电解铝的产品质量。

8 系统反应效率对比

1)干法氟化铝生产,流化床尾气经过大气冷凝吸收冷却循环后,因冷凝液中含H2SiF6、H3PO4等杂质含量高,全部经污水处理后排放。(见表2)。

表2 系统反应效率对比

2)无水氟化铝生产萤石中的SiO2转化成SiF4生成Na3SiF6中间产品,流化床尾气经文丘里喷淋吸收,制备冰晶石,冰晶石母液循环利用,对氟的回收利用率高,废水零排放。

9 废水、废气排放对比

1)干法氟化铝大气冷凝液的处理,是制约生产和环保的最重要因素,传统采用2000m3的冷却池,对尾气中带有的少量AlF3进行沉降,对冷凝液进行冷却,如果封闭运行冷却效果差,敞开式因循环吸收蒸发气体中含有HF气体,散发刺鼻气味,影响环境,并对冷凝液需要中和处理后排放,每吨产品处理污水2m3/t左右,既增加污水处理成本还造成氟的大量损失。

2)无水氟化铝流化床尾气经除尘后依次经过一级、二级、三级洗涤循环槽洗涤吸收后,尾气中少量的固体粉尘和微量的氟化氢气体均在此被水吸收和收集。吸收后的废液被排放到高纯冰晶石车间处理后制成副产品高纯冰晶石。处理后的碱性废水重新回到氟化铝车间循环利用;废水完全实现闭路循环,真正做到零排放。尾气经过三级洗涤吸收系统吸收合格后排入大气中。

10 结束语

氟化铝作为电解铝生产的主要辅料之一,并且目前还没有可替代产品,其质量对电解铝企业节能减排、质量提升起到较大影响。根据氟化铝自身生产工艺的要求,从消耗、质量、环保、收率、效益等诸多因素分析对比,干法氟化铝将继湿法氟化铝列入淘汰之列,我公司无水氟化铝流化床生产工艺通过自主研发、不断优化、已达到国际先进,产品质量优异,节能环保,将成为新一代高性能铝用氟化盐最优产品。