铁路货车轴承压装问题分析与智能系统应用

梁 军

(兰州局集团公司嘉峪关车辆段质检验收室,甘肃 嘉峪关 735103)

铁路货车是铁路货物运输的运载工具,轮轴是铁路货车上重要且是可互换的部件,其技术状态直接影响到车辆的运行安全。为满足铁路运输提速、重载的要求,更高的适应铁路又好又快发展需要,体现新材料、新技术、新工艺、新结构的发展,统一铁路货车轮轴造修技术及管理要求,促进铁路货车修程修制发展,达到轮轴检修、探伤、组装信息化的技术、管理要求和质量标准,符合备用轮轴技术管理要求。按照铁路货车轮轴组装及检修 “安全第一,预防为主,以质量保安全”的方针,贯彻“以工装保工艺、以工艺保质量、以质量保安全”的指导思想,展现货车轮轴“检修及加工数控化、检测及组装自动化、过程管理信息化、生产组织集约化”的思路,积极推进轮轴技术及管理现代化进程,实现管理规范、工艺科学、装备先进、质量可靠、安全稳定的目标。

1 传统轴承选配压装工艺存在的问题及分析

1.1 轴承存储周期短及测量选配效率低

库存轴承应周转使用,新造、大修轴承自组装后至其压装前的总存储期不超过1年;一般检修轴承按标准进行内包装时储存期不超过1年,无包装时存储期不超过1个月。在以前,轴承测量选配的工作是纯手工完成的,工作前需准备内径千分尺、标准样环等检定工具,并按照要求用运十字交叉法测量轴承内径。而不同的轴承型号测量位置和限度也是不一样,如353130B型,内圈测量位置在距小端面7mm及距大端面20mm处、限度为两内圈内径直径相互差≤0.013mm、内圈与轴颈配合过盈量 0.051~0.101mm;352226X2-2RZ 型,内圈测量位置在距大端面15mm处、限度为内圈与轴颈配合过盈0.051~0.102mm这些数据仅仅是其中一小部分,测量限度的繁杂容易使职工数据套用错乱,一个轴承测三四遍还不一定能测准,这就造成工作效率低、误差大、工作强度高的问题。

1.2 轴颈、防尘板座的测量手续繁琐

轴颈在测量前需做好准备工作。将轮对推入同温区,进行8h以上的同温,用煤油清洗轴颈、轴颈根部或卸荷槽、轴颈后肩、防尘板座,并擦拭干净,轴颈及防尘板座锈蚀时,可用不小于120目砂布蘸油打磨光滑。准备工作完成后就开始测量。在未引进轴承智能选配压装系统前,人工测量需按照要求使用外径千分尺测量待压装轴承轮对轴颈Ⅰ截面直径,Ⅰ截面距轴端距离为25~30mm,测量位置须相差90°,两点算术平均值为该截面车轴轴颈直径,用白色粉笔将测量的两个值写在车轮辐板外侧面上,用相同方法测量轴颈Ⅱ截面直径,Ⅱ截面距轴端距离为:RD2型轮对 130~150mm;RE2B型轮对 140~160mm。轴颈直径须符合:RD2型轮对轴颈直径三级修为RE2B型轮对轴颈直径三级修为Ⅰ、Ⅱ两截面轴颈直径的算术平均值为车轴轴颈直径,Ⅰ、Ⅱ截面轴颈直径之差的1/2为轴颈圆柱度,轴颈直径不允许在全长范围内向轴颈端部方向逐渐增大。轴颈圆柱度≤0.015mm。公称直径为Φ129.5mm的等级轴颈,不得选配轴承。测量防尘板座距轴颈后肩5~10mm处截面Ⅲ的直径,测量两点,测量位置须相差90°,两点算术平均值为防尘板座直径。防尘板座直径为:RD2型轮对防尘板座直径三级修为RE2B型轮对防尘板座直径三级修为计算防尘板座圆度,截面Ⅲ处两点防尘板座直径之差的1/2为防尘板座圆度,防尘板座圆度≤0.025mm。

1.3 轴承选配压装劳动强度大

在未使用轴承智能选配压装系统前,对压装机的使用,重点只在压装,所有压装数据都是人工输入;同时轴承运送的过程也是人工逐套进行搬运,劳动强度高;轴承人工测量选配后,再次按顺序搬运排好到压装机进行压装。

2 轴承智能选配系统的应用

2.1 提高测量选配准确度及优化轴承存储

使用轴承内径检测机(如图1所示)只需把不同型号轴承的测量点、测量限度等数据输入到测量机的数据库中,每日做好开机校验就可进行轴承内径的测量。为切实保证轴承内径测量的准确度,车间采取了4取1的人工复测(每检测4套轴承,1套人工复测尺寸,与检测机测量结果进行比对),给轴承内径测量装了双保险。智能库智能选配系统(如图2所示)通过轴承内径测量机传输的测量数据,记忆轴承存放架各位置轴承型号与各项数据及轴承选配的先后顺序,按照轴承先入库、先选配、先出库的设定为选配压装做好准备,这样就避免了轴承存放过期或时间过长的弊端。

图1 轴承内径检测机

图2 智能库智能选配系统

2.2 降低轴颈、防尘板座测量强度

轴颈检测机(如图3所示)投入使用后,现在我们只需把轴颈限度范围数据输入到检测机内,做好轴颈检测机的开工校验即可。轴颈检测机的测量触头可准确的从规定轴颈及防尘板座的位置选取测量点,通过压力传感器测出轴颈直径、防尘板座直径,并按照设定旋转轮对90°重复测量一次自动求取平均值,并计算圆柱度。对不符合范围的轮对轴颈标红提示,不予出轮。在对批量轮对轴颈、防尘板座测量完毕后,数据上传智能库和压装机,从而降低了人工测量程序繁琐、误差大等问题。

图3 轴颈检测机

2.3 轴承选配压装自动化

压装机接入到轴承智能选配压装系统后,利用程序可接收读取轴颈检测机的测量数据,针对上传的数据,压装机可对压装轮对数量、轴承型号、修程进行选择,在确认压装信息后上传信息至智能库。智能库从已存储数据中提取轴承内径测量数据和轴颈测量数据,按照预输的选配限度进行比对计算,为每条轴颈选出最合适的轴承,并开始进行轴承出库配送。智能库控制堆垛机按顺序取出选配的轴承放置在传送带,并控制传送带将轴承按压装类别、左右头送至压装机两侧轴承待压滚道,至此整个选配过程完毕。

轴承压装前需按设备操作规程对轴承压装机进行点检、润滑,检查轴承压装机技术状态,确认性能良好。检查液压表、压力传感器、位移传感器检定标签,使用时间在有效期内,检定标签不过期。比较压力表折合压力与计算机示值的差值不得超过10kN,确认合格后,方可开工。进入工控机压装操作界面,读取轴颈检测机和智能库反馈的轮对轴号、轴承型号、编号及压装左右端等信息,进入待压界面。首先将装配好后挡的轮对推至压装卡槽,再将将轴承搬运至设备轴承托架上,轴承搬运做到轻拿轻放,防止磕碰伤。检查轴承外圈上粘贴的轴承编号与轴承外圈凹槽上的须相同,不同时通知轴承选配人员。检查中隔圈,不得偏离轴心位置。准备完毕后,在操作界面选择自动压装,轴承压装机开始自动压装作业,顶镐升起,两端顶针伸出,仔细观察两端压力机活塞运行情况,观察压力表,在压装机活塞引导套伸入轴承时,应将轴承扶正,确认两端压力机活塞顶针顶紧车轴中心孔,须保证轮对轴向定位且压装机活塞中心线与轴颈中心线保持一致,出现异常情况,应立即停机检查并处理。每班首条压装时须观察压装机压力表,将系统压力与压力曲线贴合压力对比确认应一致,如不一致时,系统压力与计算机显示值相差不超过10kN。轴承压装过程中应左右旋转轴承外圈,保持其旋转灵活,且后挡须正位,密切观察压装力表读数变化情况,表针不得有降压的明显跳动,卡滞时,立即停止压装,查找原因并处理。压装到位的轴承如退卸,塑钢隔圈须报废。轴承压装完毕,设备自动判定压装结果,打印轴承压装压力曲线,保压3s及以上,轴承压装力及终止贴合压力须符合353130B型轴承313.6~352.8kN、352226X2-2RZ 型轴承 392~441kN、SKF197726 型轴承392~441kN的规定,确认无误后将轴承压装曲线与《轮轴卡片》(车统-51C)装订在一起,将轮对推出轴承压装工位,压装作业完毕。

3 智能系统应用后的效果评价

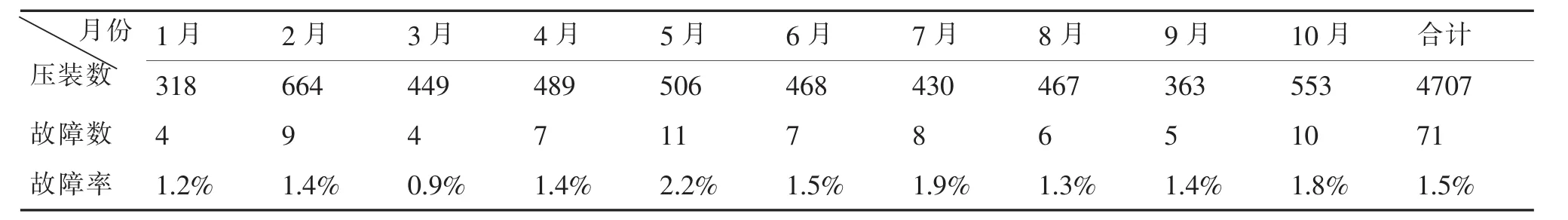

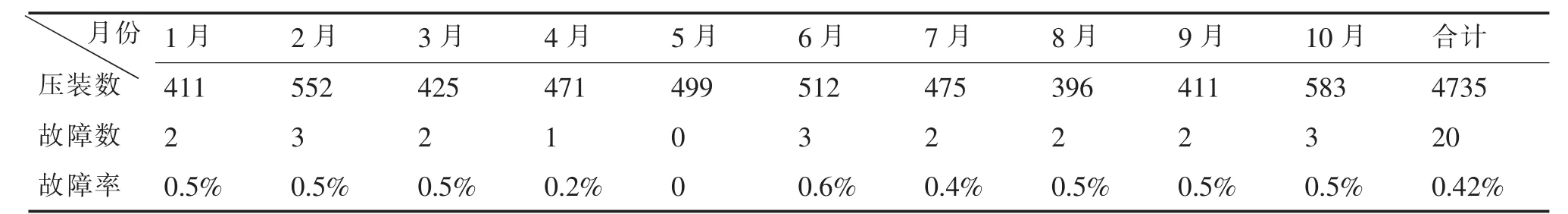

1)提高了经济效益。与2016年1-10月因压装故障退卸轴承的数量对比,2019年1-10月轴承压装故障减少51套,其中一般修轴承44套、大修轴承7套,攻关后合计节约资金21580元,见表1,表2。

表1 2016年轴承压装故障率统计表

表2 2019年轴承压装故障率统计表

2)提高了压装质量,压装不合格率明显下降。2019年压装故障率从由2016年的1.5%下降至0.42%,很大程度的提升了检修质量,更好的确保了行车安全。

3)减少了压装前各项准备工作的时间,提高了检修效率。同等压装量,引入轴承智能选配系统后,检修时间缩短了近1.5h,极大的提高了工作效率。

4)降低了劳动强度跟人身安全隐患。智能化设备的引入,省去了人工搬运轴承、手工测量数据、人工输入数据等体力劳动和繁琐的测量程序,并且避免了人工搬运轴承过程中易产生的人身伤害。

4 结语

1)通过实践认证,结合各项大数据分析,轴承智能选配系统的革新是有效可行的,建议在现有规范使用的基础上继续进行改造革新。

2)轴承智能选配系统的应用减少了人为不可控因素,自动化、信息化程度高。

3)轴承智能选配系统的应用大大提高了压装质量,降低了压装不合格率,节约检修成本,提高了经济效益,同时节省了检修时间提高了工作效率,并且降低了劳动强度跟人身安全隐患。

4)智能选配系统的应用,切实落实了以工装保工艺以工艺保质量以质量保安全、坚持质量第一的原则。将现代化作业工序与传统作业标准良好衔接,优化了作业程序,让质量控制在信息化平台得以展示。