基于有限元分析的轮辋结构形状优化设计

陶金 全勇智

摘 要:为了更好地指导车轮结构优化设计,采用Creo三维软件建立不同的轮辋轮缘形状模型,并采用ANSYS Workbench对不同轮辋轮缘形状模型加载相同的力,从分析结果的应力分布、应力值大小、制造工艺以及成本方面判断哪种轮辋形状设计更符合实际应用要求。

关键词:港口机械轮辋;加宽轮缘;轮辋形状;有限元分析;FEA对比

我国国内的港口机械保有量数据一直都很稳健,港口机械每天都很忙碌,一旦停机就会造成巨大的经济损失,所以,港口机械对产品的质量稳定性和安全性要求较高。港口机械厂商为了提高市场竞争力,往往会选择提升设备性能与质量为突破点,并致力于强化设备的安全性。轮辋是整车中最重要的结构件之一,也是最重要的安全件之一,长时间的变幅荷载作用可能会导致构件过于疲劳而出现损伤或失效等问题。因此,在设计或对产品进行改进优化时,需要尽可能地减少失效的风险。

在过去很长一段时间里,车轮行业对港口机械轮辋的轮缘设计均采用加焊一个加强圈的方式增加轮缘部分的强度,提高轮辋刚性,进而延长轮辋的使用寿命,但这种方式使工艺变得复杂并增加了加强圈焊接带来的潜在焊接失效风险。下面将对一款港口设备轮辋的结构进行优化分析。

1 轮辋不同几何结构对比分析

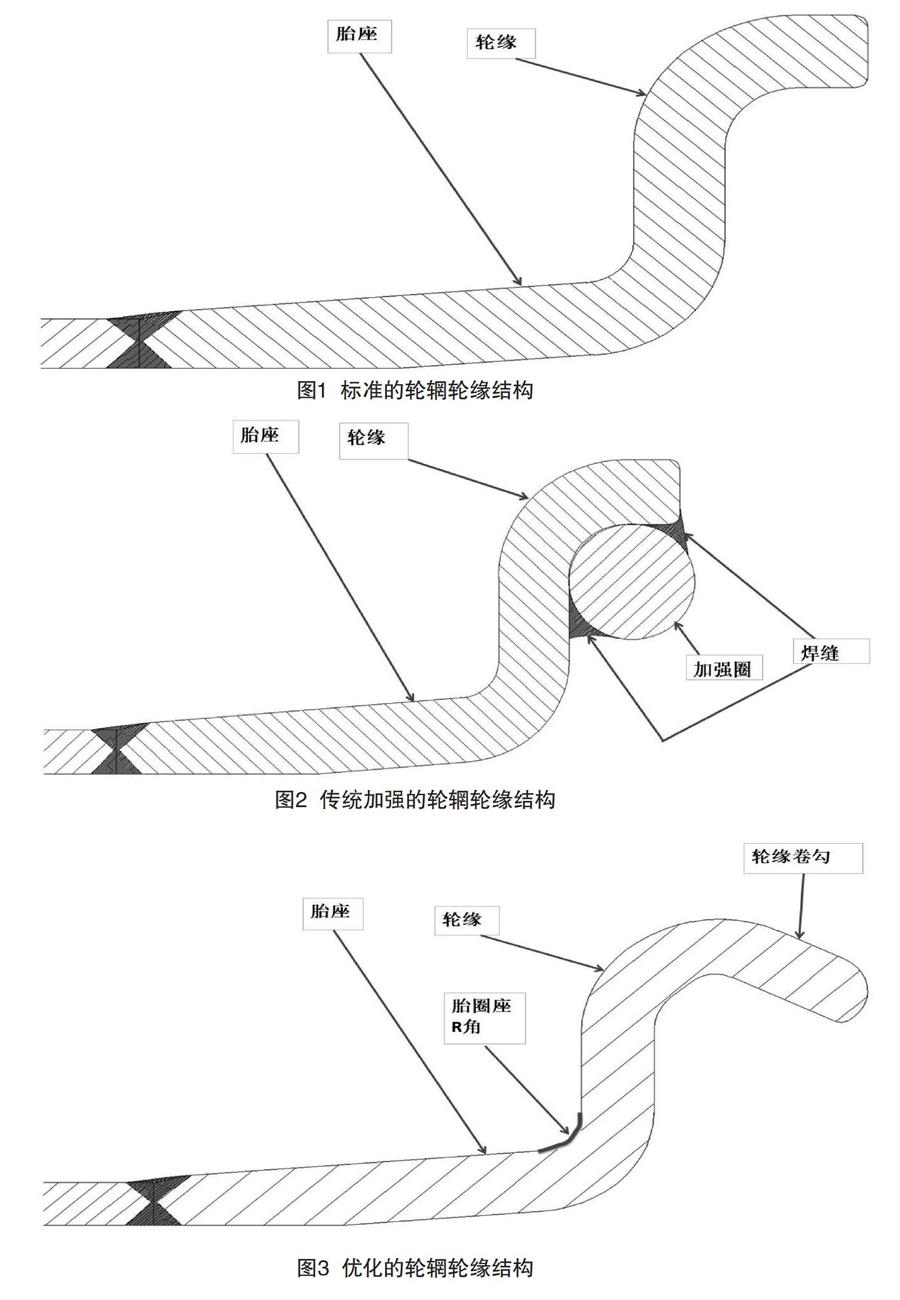

1.1 标准的轮辋轮缘结构

标准的轮辋轮缘结构如图1所示。

1.2 传统加强的轮辋轮缘结构

为了加强轮辋轮缘部分的强度,采用局部焊加强圈的方式,如图2所示。

1.2.1 优点

在不增加整个轮缘厚度的前提下,轮辋轮缘强度得到了局部加强,轮辋应力下降。

1.2.2 缺点

增加了加强圈的制作以及焊接过程,使工艺过程变得复杂,制造成本增加。另外,焊接会带来局部的应力集中以及潜在的焊接缺陷,在使用过程中存在焊缝疲劳失效问题。

1.3 优化的轮辋轮缘结构

为了简化制造工艺、降低成本,同时,不减小轮辋的强度,笔者提出一个轮缘形状的优化方案,即加宽轮缘,并使轮缘端部勾卷少许下来,改变应力分布,如图3所示。

2 轮辋结构分析及验证步骤

为了确认优化的轮辋轮缘结构是否比传统加强的轮辋轮缘结构好,需要做一些有限元分析(Finite Element Analysis,FEA)和实地测试。

(1)确定轮辋在使用过程中的高应力区域以确定着重分析的区域。

(2)采用有限元分析,对高应力区域进行对比分析。

(3)制造轮辋样件,将其安装到整车上,并在轮辋高应力区域贴应力片,然后整车进行常规作业。

(4)对应力片收集到的数据进行对比分析。

3 各步骤的分析情况

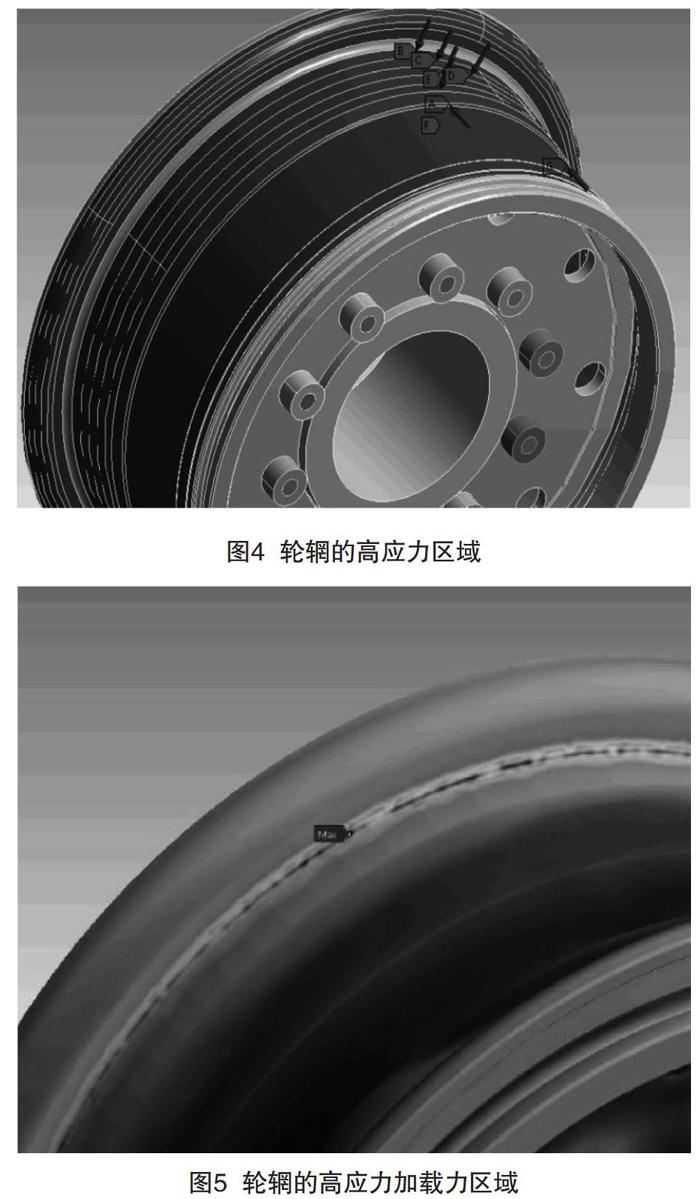

3.1 高应力区域确定

采用Creo进行轮辋模型建模,用ANSYS Workbench来模拟对轮辋施加压力,然后通过云图查看轮辋的高应力区域。如图4—5所示,A—G所在部分是加载力区域,在施加力后,轮缘胎圈座R角处(见图3)的应力是最大的,因此,将对要优化的结构分析此区域的应力情况。

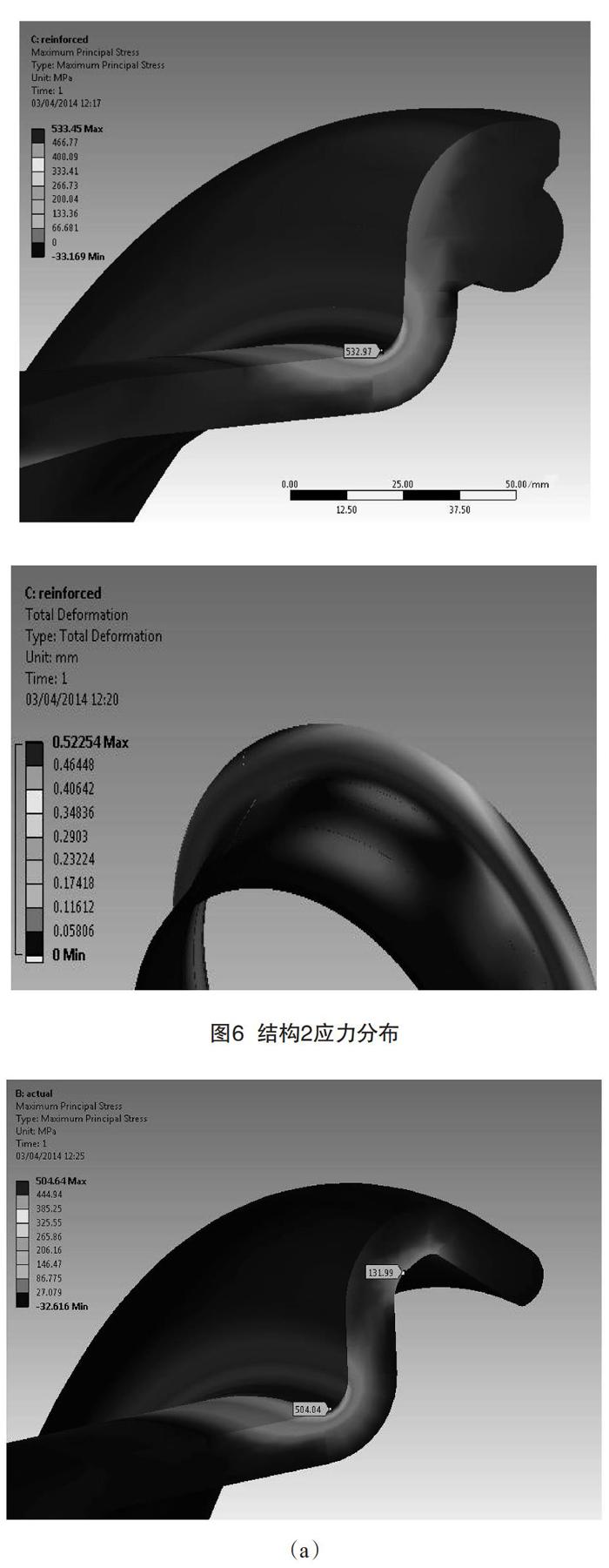

3.2 FEA模拟对比分析

用ANSYS Workbench对图2和图3的轮辋结构进行相同的网格划分,接着加载相同的力(不是真实的力,仅用于对比分析),然后对比此处R角最大的应力情况。

应力及应变云图如图6—7所示,结构2(见图6)的最大主应力为533.45 MPa,结构3(见图7)的最大主应力为504.46 MPa。因此,根据FEA的对比分析可以判断结构3的应力分布比结构2好,有机会把轮辋的轮缘结构形状从结构2优化成结构3,降低成本及焊接失效风险。

(a)

(b)

3.3 整機实际工况验证

把结构2的轮辋装在设备的右边,结构3的轮辋装在设备的左边,然后设备进行正常的作业。轮辋的轮缘结构优化如图8所示。

3.4 应力数据测量分析

结构应力片位置如图9所示,相关数据如表1—3所示。

结构2

结构3

从以上实际工况测试获得的实际应力值来看,优化后结构3的应力水平低于优化前结构2的应力水平,因此,此优化方案中结构3可行。

4 结语

经过分析及验证,用加宽轮缘并使轮缘端部勾下的结构替代加强圈的结构,能够得到比加焊加强圈设计还要低的应力,简化了生产工艺,消除了加强圈焊接的潜在风险。在工作过程中,轮胎气压不足时,往下勾的轮缘结构对轮胎起到了保护作用。

[参考文献]

[1]闫胜咎,童水光,钟翠霞,等.基于FEA的车轮结构形状优化设计[J].机械设计,2009(1):53-55.