智能双向匀速液压滑移系统的设计*

□ 张俊杰 □周惠兴 □刘天宇 □车学娜

1.北京建筑大学 北京市建筑安全检测工程技术研究中心 北京 100044 2.中国农业大学 工学院 北京 100083

1 设计背景

整体式超大厂房在安装时,需要解决大跨度钢结构件安装中的精度及人员安全问题,生产设备的移动和安装也需要解决定位精度的问题[1]。液压传动系统经充分发展,已衍生出不同形式。面对超大厂房施工及桥梁建设过程中遇到的物料质量过大,人力难以运输问题,由于施工技术原因不能采用大型机械运输,液压滑移系统应运而生[2]。利用液压元件对物体进行牵引、推拉,使物体产生线性位移,从而完成高难度的运输,使工厂整体厂房的建设更加简便,设备的移动与定位更加精准[3]。液压滑移系统适用于现代工程中大型构件的平移安装,具有自重轻、承载能力强、安全可靠等优点[4-5]。

目前的液压滑移系统大多采用区域组装设计,分为前中后三部分,依次与被滑移构件、液压缸、卡紧装置相连接[6]。卡紧装置通过小型液压缸顶紧,为顶推滑移过程提供反力支点,具有单向锁定功能。被滑移构件一般为顶推或吊装装置,用于与移动对象相连。液压缸作为主驱动部件,用于提供驱动力[7]。当主液压缸开始伸出时,卡紧装置工作,自动夹紧钢轨侧表面,提供反力支点。当主液压缸开始缩回时,卡紧装置停止工作,自动放松钢轨侧表面,并沿钢轨以与主液压缸缩回相同的方向移动,之后重复以上滑移过程[8]。

这种单液压缸滑移设备存在一些缺陷,从运输效率看,液压缸只在伸出过程中带动物体做功,而在缩回过程中,并不会带动物体一同滑移,因此整个滑移过程中的实际效率不高。

从运输安全性分析,单液压缸在运动开始或达到最大行程返回时,会产生速度突变,此时存在较大的刚性冲击[9]。液压缸与被滑移构件之间是刚性连接,所以被移动对象同样会受到刚性冲击的作用,这样运输的安全性难以保证。

从能源消耗的角度看,在液压缸最大行程的两个端点上,液压缸每次都要克服被滑移构件与轨道间静摩擦力到动摩擦力的转变,这样会产生大量能量损失,造成能源浪费[10]。

对此,笔者设计一种新型智能双向匀速液压滑移系统。

2 运动原理

智能双向匀速液压滑移系统的结构如图1所示。整个系统为对称分布,由一条滑移轨道、两个夹轨反力支座、两个液压缸与一个被滑移构件组成。夹轨反力支座可与滑移轨道实现抱闸夹紧,从而固定自身位置。在开闸松开后,夹轨反力支座在液压缸的推拉力作用下沿轨道滑移。液压缸主要实现运动和力的输出,被滑移构件承担连接被滑移物体,以及传递运动和力的作用。

▲图1 智能双向匀速液压滑移系统结构

智能双向匀速液压滑移系统一个周期内的工作过程可分三个环节,滑移方向向右,各环节的系统运动状态如图2所示。

▲图2 智能双向匀速液压滑移系统运动状态

在滑移运动开始之前,夹轨反力支座1与滑移轨道夹紧,两液压缸伸缩杆同时伸出,推动被滑移构件与夹轨反力支座2沿滑移轨道滑移。此时,夹轨反力支座2的运动速度是被滑移构件的两倍。

当两液压缸伸缩杆伸出至指定位置后,夹轨反力支座2与滑移轨道夹紧,夹轨反力支座1与滑移轨道松开,两液压缸伸缩杆同时缩回,拉动被滑移构件与夹轨反力支座1沿滑移轨道继续滑移。此时,夹轨反力支座1的运动速度是被滑移构件的两倍。

当两液压缸伸缩杆缩回至指定位置后,夹轨反力支座1再次与滑移轨道夹紧,夹轨反力支座2与滑移轨道松开,系统回到最初状态。之后,只需循环各步骤,即可实现系统连续滑移运动过程,滑移速度与滑移距离的控制通过调整两液压缸伸缩杆的运动速度与推拉距离来实现。

3 液压缸选型

在系统滑移过程中,处于夹紧状态的夹轨反力支座受到滑移轨道接触面的静摩擦力,被滑移构件与处于松开状态的夹轨反力支座受到滑移轨道接触面的滑动摩擦力。由于系统处于匀速运动状态,由此静摩擦力等于两动摩擦力之和。

由于结构限制,液压缸与被滑移构件之间的竖直夹角α一般为π/4~π/2。将液压缸作用力F沿平行滑移轨道方向和垂直滑移轨道方向分解,可得:

(1)

分析液压缸伸出时的滑移过程,在推力侧有:

(N-Fcosα)μ=Fsinα

(2)

式中:μ为系统运动过程中被滑移构件与滑移轨道之间的静摩擦因数,μ=0.15;N为被滑移构件最大负载产生的重力,N=980 kN。

推力Ft为:

(3)

Ft在α为π/4~π/2时随α变化的曲线如图3所示,当α为π/4时,推力最大值Ftmax为180 kN。

分析液压缸缩回时的滑移过程,在拉力侧有:

(N+Fcosα)μ=Fsinα

(4)

拉力Fl为:

(5)

Fl在α为π/4~π/2时随α变化的曲线如图4所示。当α为π/4时,拉力最大值Flmax为250 kN。

根据液压缸推拉力要求,选用HSGL01-180/dE型液压缸,其具体参数为公称压力16 MPa、缸径180 mm、杆径125 mm、最大行程2 150 mm、最小行程45 mm、最大推力407.159 kN、最大拉力281.500 kN。

▲图3 Ft随α变化曲线▲图4 Fl随α变化曲线

4 夹轨反力支座设计

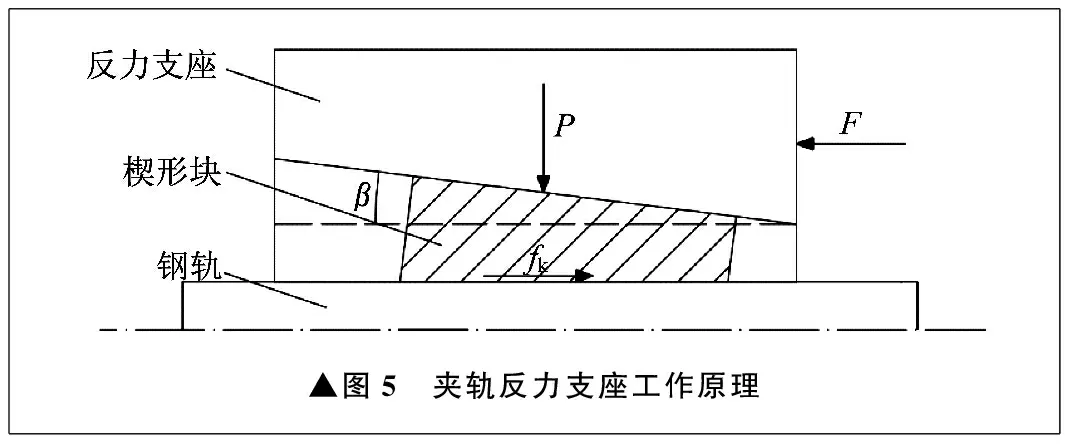

夹轨反力支座的主要作用是通过对滑移轨道施加压力P来获得足够大的摩擦力fk,作为临时支点为液压缸的运动提供反力,工作原理如图5所示。

▲图5 夹轨反力支座工作原理

笔者在夹轨反力支座中采用液压式卡紧装置,由小型液压缸提供推力,经过楔块结构转化为对轨道表面的压力,进而产生卡紧所需的摩擦力。

在工作过程中,卡紧装置主要受到来自液压缸的作用力。液压缸作用力与对应时刻主体所受作用力大小相同,方向相反。为保证卡紧装置的可靠性与工作的稳定性,同时为使卡紧装置可以在一定范围内过载,作用力取液压缸在运动过程中最大力从水平方向进行加载。液压缸作用力为F,其反作用力为Fgas。在推力侧有Ftmax=F=180 kN,在拉力侧有Flmax=F=250 kN。取两侧液压缸作用力最大值,方向为沿水平方向,因此,夹轨反力支座需要提供的摩擦力fk=Flmax=250 kN。选择钢作为楔块材料,则轨道对楔块的支持力Nl为1.67×103kN。

在楔块到达极限位置后,楔块与装置主体相对静止,两部分仅通过楔块的斜面相接触。因此,装置主体作用力Fz与楔块反作用力Fq均作用在垂直于接触面的方向上。装置主体对楔块作用力的竖直分力由滑移轨道对楔块的支持力抵消,滑移轨道与楔块间的相互作用力产生阻碍卡紧装置滑动的摩擦力。装置主体对楔块作用力的水平分力由卡紧液压缸来抵消,整个装置处于平衡状态。卡紧装置受力如图6所示。

▲图6 卡紧装置受力

根据受力分析,可得出Fgas与倾角β和主体作用力Fz的关系为:

Fgas=Fzsinβ

(6)

N1与倾角β和主体作用力Fz的关系为:

N1=Fzcosβ

(7)

结合式(6)与式(7),可得到Fgas与倾角β和N1的关系为:

Fgas=N1sinβ/cosβ=N1tanβ

(8)

将N1=1.67×103kN代入式(8),得到Fgas与倾角β的关系为:

Fgas=1.67×103tanβ

(9)

倾角β越小,Fgas越小,但同时也会导致卡紧行程越长,倾角β取10°时最为合适。

5 液压控制回路设计

智能双向匀速液压滑移系统的液压控制回路如图7所示,图左侧的两个液压缸为滑移液压缸,图右侧的两个液压缸为夹轨液压缸。回路中使用四个两位四通电磁换向阀、两个两位三通电磁换向阀与四个流量控制阀。

▲图7 液压控制回路

当推力侧液压缸工作时,触点开关Y1闭合,推力侧卡紧,此时拉力侧卡紧液压缸和拉力液压缸处于伸出状态。当推力侧液压缸即将到达极限位置时,触发触点开关Y2,所有换向阀改变通路,拉力侧液压缸开始缩回,同时推力侧卡紧液压缸缩回,推力侧卡紧装置处于放松状态,推力液压缸快速缩回。当拉力液压缸触发触点开关Y1时,所有换向阀再次改变通路,拉力侧卡紧液压缸伸出,拉力侧卡紧装置松开,拉力液压缸快速伸出,同时推力侧卡紧装置卡紧。

6 双液压缸控制策略

为使整个系统实现快速响应及精确运动,应对运动元件双液压缸进行协同控制。笔者采用多环模糊比例积分微分控制策略[11],对液压缸比例阀开合角度、液压缸推拉速度、液压缸位移量分别进行控制,再对各分控制量进行整合,以输出控制两个液压缸的节流阀开合度。

在设计模糊控制器的过程中,每种语言值的隶属度函数形状对控制性能有很大影响[12]。当隶属度函数具有尖锐的形状时,模糊子集的分辨率高,并且控制灵敏度也高。当隶属度函数相对平坦时,控制特性越平滑,系统稳定性越好。基于上述原因,在设计模糊控制器时,应在较小的误差区间内提高量化水平,或提高隶属度函数的分辨率,且在较大的误差区间内适当降低量化水平,或降低误差水平,隶属度函数应设置较低的分辨率,这样可以有效改善系统的动态和静态特性,增强抗干扰能力。结合经验,输入偏差e、偏差变化量ec、Kp调节量ΔKp、Ki调节量ΔKi,Kd调节量ΔKd五个变量的隶属度函数设计如图8所示。图8中,NB表示负大,NM表示负中,NS表示负小,Z表示零,PS表示正小,PM表示正中,PB表示正大。

▲图8 隶属度函数设计

对于不同的e和ec,应根据以下原则设置比例调节因数Kp、积分调节因数Ki和微分调节因数Kd:

(1) 当e较大时,为了使系统跟踪性能更好,应设置相对较大的Kp和相对较小的Kd,并且为了避免系统响应过大,通常应限制积分作用,将Ki设为零;

(2) 当e和ec大小适中时,为了减小系统过冲,Kp应该相对较小,并且Kd也应该相对较小,因为Kd对系统的影响更大,同时Ki应该适中;

(3) 当e较小时,为了使系统具有更好的稳定性,应将Kp和Ki都设置为较大,同时,为了避免系统长时间振荡,并增强系统的抗干扰能力,当ec较大时,Kd应较小,当ec较小时,Kd应较大。

笔者选择误差和误差变化率作为模糊比例积分微分控制器的输入,每个输入选择七个语言变量,总共可以提取49条模糊逻辑规则,见表1~表3。

表1 ΔKp模糊逻辑规则

表2 ΔKi模糊逻辑规则

液压缸比例阀开合角度控制框图如图9所示。将比例阀开合角度控制目标值与当前状态值的差值,以及差值的倒数——比例阀开合角速度一同导入模糊控制器,输出比例、微分参数的调整值,然后将调整值与设定好的比例、微分参数初值相加,得到比例、微分参数的输出值。再将比例、微分参数的输出值作为权重,分别附在比例阀开合角度与比例阀开合角速度上,一同导入比例阀开合角度控制子系统,得到比例阀开合角度的输出值。图9中,Kp0、Kd0分别为Kp与Kd的初始值。

表3 ΔKd模糊逻辑规则

通过类似方法,可以绘制出液压缸速度控制框图和液压缸位移控制框图,分别如图10、图11所示。

▲图9 比例阀开合角度控制框图▲图10 液压缸速度控制框图▲图11 液压缸位移控制框图

对三个闭环控制的输出量进行整合,得到控制两个液压缸的节流阀输出信息,绘制双液压缸输出控制总框图,如图12所示。

7 仿真结果

通过Inventor软件中的仿真平台对笔者设计的智能双向匀速液压滑移系统进行仿真,如图13所示。

将通过计算得到的各类参数导入模型,将仿真环境设为工厂,使系统携带负载进行滑移运动,实现连续不间断滑移运动,并且位移偏差在10 mm之内,速度偏差在3 mm/s之内,可以很好地满足工厂安装与设备移动的需求[13]。

▲图12 双液压缸输出控制总框图

▲图13 智能双向匀速液压滑移系统仿真

8 结束语

笔者设计了一种新型智能双向匀速液压滑移系统,相比于传统液压滑移系统,具有更高的效率、更少的能耗,以及双向匀速运输能力,能够很好地弥补传统液压顶推系统的不足,适宜推广。