大冶有色700 kt/a制酸装置Ⅲ换热器技改实践

俞 阳,张冠华,林先彬,李小伟

(大冶有色金属股份有限公司冶炼厂,湖北黄石435005)

大冶有色金属股份有限公司(以下简称大冶有色)冶炼厂700 kt /a制酸装置由中国恩菲工程技术有限公司负责设计,大冶有色建安公司和宜兴市化工成套设备有限公司共同建设。该装置设计净化工序烟气处理量为2.5×105m3/h,进气φ(SO2)为10.82% ,硫酸设计产能为 700 kt/a,于2011年9月建成投产[1]。制酸装置采用绝热增湿稀酸洗涤,采用一级动力波洗涤器—气体冷却塔—二级动力波洗涤器—二级电除雾器 、ⅣⅠ-ⅢⅡ“3+1”二转二吸工艺流程。

1 Ⅲ换热器运行存在的问题

1.1 性能指标大幅下降、传热效率低

700 kt/a制酸装置自2012年以来,Ⅲ换热器受中间吸收塔出塔烟气酸雾夹带影响,换热器列管大量腐蚀,表层形成铁锈酸泥,折流板腐蚀严重,部分列管穿孔,内部泄漏量达0.24%[2]。历次检修清理Ⅲ换热器壳程酸泥,列管累计穿管修复210根、打塞盲管540根(设计列管5 824根),但Ⅲ换热器换热情况逐步恶化,技术性能评价见表1。

由表1可以看出:Ⅲ换热器关键性能指标相较设计值,传热系数下降50%,换热量下降30%,传热效率降低19%,管程出口温度偏高约25~40 ℃、壳程出口温度偏低80~95 ℃,管程阻力增加700~1 700 Pa,换热性能大幅下降,已不能满足转化工序换热设备要求。

表1 Ⅲ换热器技术性能评价

1.2 对转化工序及生产的影响

Ⅲ换热器的传热系数及换热量大幅下降,对转化工序主要有3个影响:一是Ⅲ换热器壳程出口进Ⅱ换热器温度低于设计值约90 ℃,导致烟气经Ⅱ换热器换热进入转化器三段床层的温度长期在420℃左右,远远低于445 ℃的设计值,三段床层温升偏小,一转转化率低于设计值2~3个百分点;二是分段转化率偏低,反应后移,四段床层温升通常超过30 ℃,工况稍有波动时转化温度及最终吸收塔出口烟气指标异常,转化工序热平衡失衡频繁,系统承受工况波动的能力较差;三是在“澳斯麦特炉+3台转炉”工况下转化器三段床层进口温度尚能达到430 ℃,在“澳斯麦特炉+2台转炉”工况下三段床层进口温度出现掉温情况,因此于2015年新建2 200 kW烟气管道补温电炉用于日常生产长时间补温。

1.3 对制酸装置生产组织的影响

因Ⅲ换热器的瓶颈限制,实际拉低了制酸装置生产负荷,2016年硫酸产量平均为2 010 t/d。日常生产依靠电炉补温维持转化温度,当澳斯麦特炉更换喷枪或长达几小时循环后,转化升温缓慢,影响火法工序生产。

2 技术改造方案

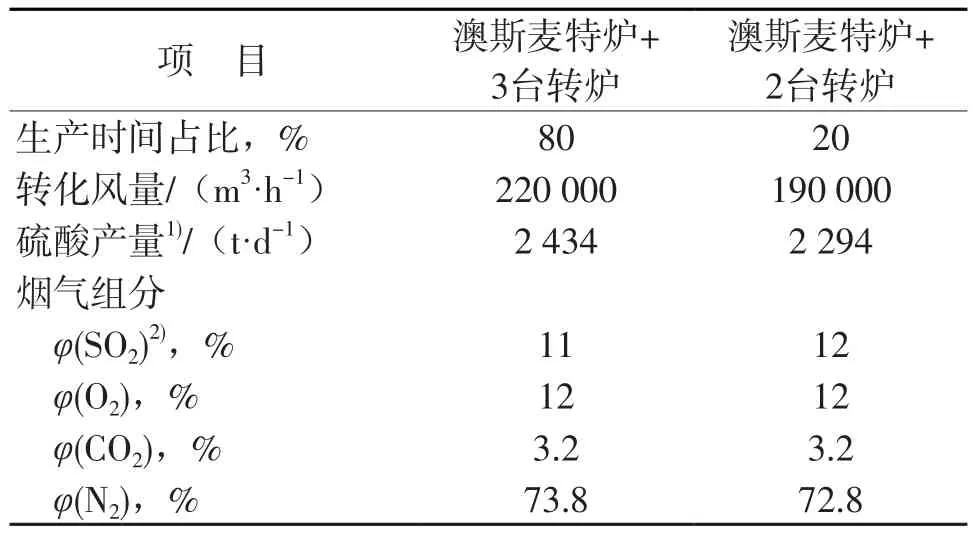

2.1 烟气条件

“澳斯麦特炉+3台转炉”和“澳斯麦特炉+2台转炉”2种模式典型工况下烟气条件见表2。

表2 典型工况烟气条件

2.2 确定新Ⅲ换热器技术性能指标

以Ⅲ换热器改造满足转化器三段、四段床层进口烟气温度及转化系统热平衡要求,Ⅲ换热器壳程出口温度达到设计值,分别计算并综合论证的技术性能指标见表3。

2.3 新Ⅲ换热器结构形式选择

通过考察比较江西铜业等其他烟气制酸厂家Ⅲ换热器使用情况,结合270 kt/a制酸装置大、小2台换热器Ⅲa和Ⅲb的使用情况,综合讨论分析,在原址上新建1台Ⅲ换热器,进口前增加1台牺牲式小换热器。同行业不同厂家换热器使用情况见表4。

2.4 现场布置方案

对转化现场进行多次勘察讨论后,根据现场管道和设备布置,新Ⅲ换热器虽可置于转化器、原Ⅲ换热器、Ⅳ换热器中间的空地上,但放置在该处管道走向复杂,相关管道和支架变动较大。换热器管程进出口管夹角太小,可能影响换热效率,且在竖直方向上管道有重叠,不利于后期检修,因此在原址进行改造,新Ⅲ换热器的平面布置见图1。

表4 不同厂家Ⅲ换热器使用情况

图1 新Ⅲ换热器的平面布置

3 改造后新Ⅲ换热器性能评价

新Ⅲ换热器采用急扩加速流缩放管管壳式换热器,空心环管间支承结构,传质系数高,设备阻力小,且壳程环状进出口不易积垢,有利于降低能耗[3]。更新改造于2017年5月完成,6月投入使用。新Ⅲ换热器的使用性能着重从壳程、管程进出口温度、换热器传热性能、设备阻力等方面评价。

3.1 壳程、管程进出口温度

新Ⅲ换热器投入使用后,壳程出口温度370 ℃左右(提高约90 ℃),管程出口温度270 ℃左右(降低约30 ℃),具体见表5。

表5 新Ⅲ换热器管程、壳程温度

由表5可以看出:Ⅲ换热器更新改造后,壳程、管程的温度及平均温差全部达到初始转化工序的设计要求,解决了转化器三段床层进口温度偏低、1#余热锅炉进口烟气温度偏高等问题。

3.2 新Ⅲ换热器的传热性能

Ⅲ换热器更新改造后,壳程、管程的温度及平均温差全部达到初始转化工序的设计要求,通过热量衡算计算Ⅲ换热器的传热系数、换热量、传热效率等性能指标进行评价,计算结果见表6。

表6 新Ⅲ换热器性能指标

由表6可以看出:新Ⅲ换热器的传热系数大幅提高至25~26 W/(m2·K),相比改造前的13.62 W/(m2·K)提高约1倍,换热量增加约4 500 kW,转化工序热量回用增加4 500 kW,有效改善了转化热平衡,减少电炉补温操作。传热效率由55.4%提高至74.0%,基本达到了原设计值。

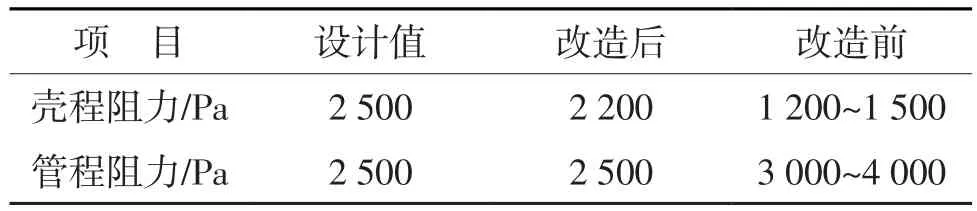

3.3 新Ⅲ换热器设备阻力

更新改造后,新Ⅲ换热器的管程阻力降低,壳程阻力在设计值以内,阻力变化对比见表7。

表7 设备阻力

4 Ⅲ换热器更新改造后对制酸装置影响效果评价

新Ⅲ换热器于2017年6月投入使用后,Ⅲ换热器壳程阻力相对增大、SO2风机动力消耗增多。Ⅲ换热器换热量增大,余热锅炉带出转化工序热量减少,转化工序热平衡有效改善,电炉补温电耗大幅降低。

4.1 Ⅲ换热器换壳程阻力相对增大,SO2风机动力消耗增多

Ⅲ换热器改造后壳程阻力在设计值以内,但相比改造前平均增加0.85 kPa,相应的SO2风机动力消耗增加、电耗增加。Ⅲ换热器壳程阻力在低值和高值时的SO2风机工艺指标见表8。

表8 Ⅲ换热器壳程阻力低值和高值对应SO2风机工艺指标

由表8可以看出:新Ⅲ换热器壳程阻力在低值和高值对应的SO2风机功率分别为1 950 kW和4 200 kW,全压增大19 kPa,风机实际功率增大2 250 kW。全压增加1 kPa则风机实际功率增加118 kW,所以壳程阻力增大0.85 kPa对应的风机功率增大约100 kW。高负荷工况按40%时间计,则平均每月增加电耗33 840 kWh,按电价0.569 6元/kWh计,合计每月增加费用2万元,预计全年增加24万元。

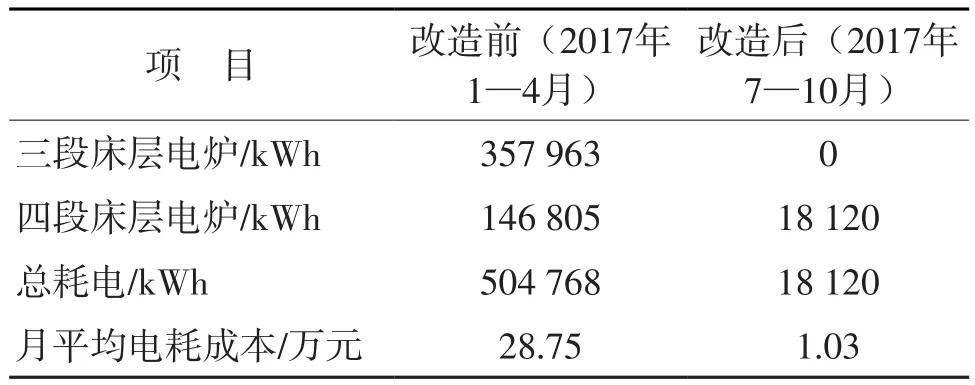

4.2 电炉电耗降低

转化器三、四段床层进口温度同比调节至合理温度区间,热平衡失衡(垮温)现象减少,三段床层基本不需要电炉补温操作。Ⅲ换热器更新前后电炉补温减少降低的电耗统计见表9。

表9 Ⅲ换热器更新前后电炉月平均电耗

经计算,转化器三、四段床层电炉每月节约用电约486 648 kWh,按电价0.569 6元/kWh计,合计每月节约费用27.72万元,预计全年节约332.63万元,折硫酸变动成本降低3.17元/t。

4.3 余热锅炉带出转化工序热量减少

新Ⅲ换热器换热量增大,系统热平衡有效改善,1#余热锅炉进口温度降低约35 ℃,蒸汽产量减少,1#余热锅炉换热量对比见表10。

表10 Ⅲ换热器改造前后1#余热锅炉换热量、蒸汽量对比

由表10可以看出:在设计工况下,余热锅炉的换热量为7 475 kW。Ⅲ换热器更新改造前,在实际负荷小于设计负荷工况下,余热锅炉换热量偏大,将过多热量转移出转化工序,转化工序热平衡稳定性降低。Ⅲ换热器更新改造后,Ⅲ换热器的换热量增大4 500 kW,1#余热锅炉换热量减小4 500 kW,1#余热锅炉蒸汽量在Ⅲ换热器改造前后减少约50%,转化工序热平衡稳定性达到要求。

4.4 改善转化热平衡,提高三段床层转化率

改造后新Ⅲ换热器管程出口温度由原来的300℃左右降低至270 ℃左右,壳程出口温度提升至360 ℃以上,转化器三段床层进口烟气温度提升至440 ℃以上,三段床层温升及转化率均提升。同时,新Ⅲ换热器的换热量由14 000 kW增至18 500 kW,减少烟气热量经1#余热锅炉转移出转化工序,确保了三段床层进口烟气温度稳步提高,转化热平衡稳定性得到大幅提升,在非极端恶劣工况下,三段床层基本未再出现垮温现象,在应对澳斯麦特炉更换喷枪及长时间循环时,转化工序的升温速度加快。转化工序热平衡稳定性大幅提高,制约整个700 kt/a制酸装置运行稳定性及产量提升的瓶颈得到解决。

5 结语

Ⅲ换热器的更新改造,壳程、管程进出口温度、换热器传热系数、换热量、传热效率、设备阻力等关键性能均达到设计指标。对于制酸装置,新Ⅲ换热器换热量增大、余热锅炉带出热量减少、转化工序回用热量增加,转化工序热平衡稳定性增强,一转转化率提升,三、四段床层电炉补温电耗大幅降低。

新Ⅲ换热器经2017年大修后使用至今运行良好,管程、壳程进出口温度均达到设计指标。2019年火法系统及制酸装置大幅提高产能,转化工序的整体热负荷提高,三、四段床层的进口烟气最高同时达到450 ℃,三段床层底部温度达到480 ℃,四段床层温度达到470 ℃。预计2020年制酸装置仍将维持高负荷生产,因此考虑在下一次大修中根据实际工况要求并经热量衡算后,打塞子堵塞适量列管,减少新Ⅲ换热器少量换热面积,调节三、四段床层的进口烟气温度。