船舶大型总段模拟搭载及提前预修整工艺研究

严海马,彭茂清,刘振宇

(江门市南洋船舶工程有限公司,江门529145)

1 前言

预修整是目前大多数船厂正在应用的精度造船技术,首尾及机舱总段因其结构复杂、线型变化大,所以精度控制难度较大,并且这些大型总段一般都是带余量建造,搭载前预先修整切割余量能有效提高搭载效率、改善施工环境。

全站仪测量已广泛应用于船舶建造和搭载余量预修整,对提升搭载效率、提高精度起到较好的作用。但首尾及机舱大型总段总组时考虑下口距离地面高度有限,全站仪难以完整地测量首尾及机舱总段下口的主要精度控制点,常规的DACS 模拟搭载方法是通过测量点匹配直接得出余量数据,测量点不完整就不能实现预修整。

本文主要介绍通过全站仪测量+激光测量总段数据,将两组数据结合进行模拟搭载确定搭载状态,对搭载状态与实际总段状态的差异进行余量的补偿修正,保证余量预修整后能搭载到模拟状态,实现所有总段在进坞前就进行余量预修整,且各项精度可控。

本文以公司的JNS163 散货船机舱E02 总段下口预修整为例进行阐述。

2 常规搭载前预修整方法

2.1 激光测量预修整方法

传统的激光测量预修整方法,是在E01 总段搭载后,划出预修整线距搭载基线7 450 mm 的水线,采用激光测量E01 上口各预修整测量点到距搭载基线7 450 mm 水线的高度Hn;将Hn 用于E02 总段,从E02 总段上距基线7 450 mm 水线往下划线,如图1 所示。

图1 激光测量划线示意图

由于E01总段上合拢口面积较大、结构复杂,搭载后测量预修整数据需花费较多时间,而且机舱E01段搭载后机舱内相应设备、管系单元、脚手架等都需要利用吊车资源吊装到位,这些作业与预修整测量同时进行,影响测量效率;同时,激光测量只能对比Z方向高度差值,不能综合考虑线型外板错位对余量的影响,从而导致预修整后频繁出现二次修割和间隙超差等情况。

2.2 全站仪测量预修整方法

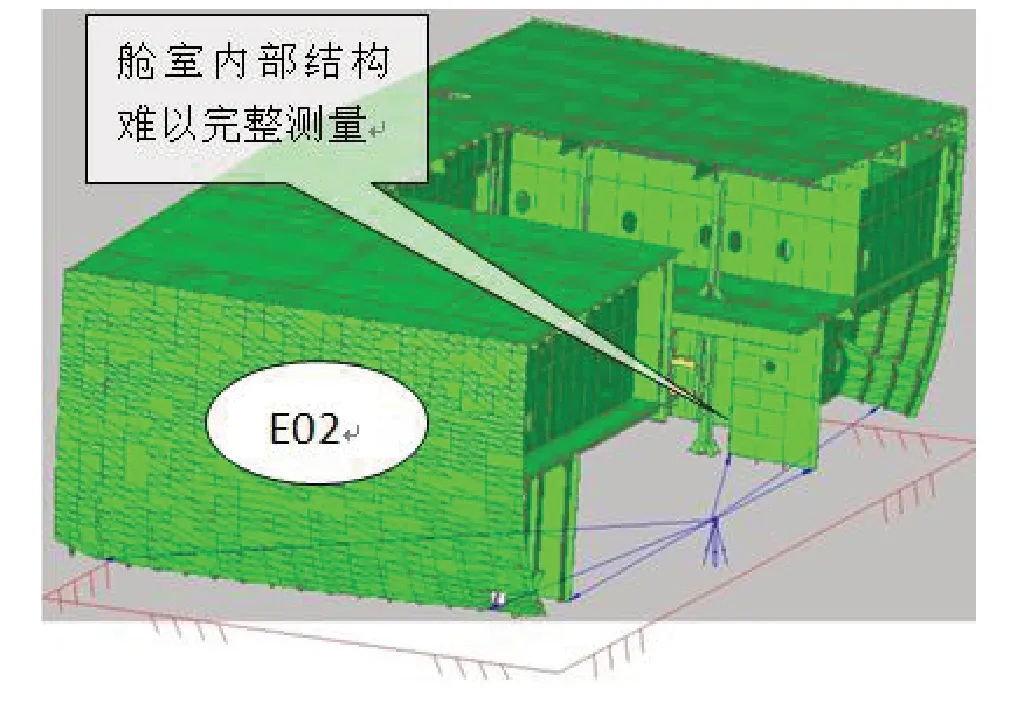

E02总组时下口距离地面较矮且有支墩阻挡,全站仪测量总段时既要测量外部的公共测量点,又要测量总段下口内部结构点,存在较大困难,模拟搭载不能直接提供完整余量数据指导划线(如图2 所示)。

图2 E02下口全站仪测量示意图

3 模拟搭载余量预修整方案

3.1 总段完工数据测量及预修整水线划线

(1)总段完工后应用全站仪,按测量指示图测量E01、E02 总段数据,通过DACS软件分析总段数据并将数据存入数据库;

(2)按预修整测量表,用激光测量E01总段上口各测量点距基线7450 水线的高度Hn,并记录数据;

(3)根据全站仪测量总段数据划出E02 总段下口距基线7450 水线,并打洋冲标记。

3.2 计算模拟搭载余量预修整补偿值

参考《船坞大合拢工艺》要求,应用DACS软件将分析好的E01、E02总段数据进行模拟搭载分析,调整E01、E02 总段到较好的搭载状态,并提供关键精度控制点数据指导搭载定位。

3.2.1模拟搭载调整及状态变化对比

E01、E02 总段模拟搭载的Z值与总段Z 值有一定的变化,如因总段状态不佳或因工艺要求加反变形则要进行调整。

由于模拟搭载调整的只是全站仪测量的数据,激光测量的E01上口数据和E02 水平数据没有变化,故需将模拟搭载调整后的E01、E02 总段数据与总段测量数据进行汇总对比,以方便对激光测量数据进行修正后用于预修整。其关键控制点,如图3所示;总段状态变化对比,如表1所示。

表1 模拟搭载调整及状态变化对比表单位:mm

图3 E01、E02模拟搭载调整示意图

图7 线型外板半宽错位情况补偿图示

说明:外板错位矫焊基准点,AB=50*△Y;B1为E02 外板矫焊后外板下口位置;B2 为E02 外板下口与E01外板上口对位位置;Y为E02 外板下口相对E01上口错位量;Hn2 为E02 外板下口余量预修整补偿量;矫焊后外板弧长AB1<AB2,Hn2=+B1B2为正补偿;矫焊后外板弧长AB1>AB2,Hn2=-B1B2 为负补偿。

3.3 E02下口外板最终预修整余量划线

结合上述3.2.2 和3.2.3确定E02 下口最终预修整余量划线数据为Hn':

(1)全部结构按Hn'=Hn+Hn1,从E02总段7 450水线往下沿Z方向划线;

(2)外板在按Hn'=Hn+Hn1划线的基础上,弧长方向往下按补偿Hn2后划线为最终外板余量线。

补偿量Hn1、Hn2可将计算公式输入ECXEL 表格计算并汇总补偿量。表2 为JNS163散货船E02 外板下口预修整补偿数据表部分数据。

表2 E02外板下口余量预修整补偿值 单位:mm

3.4 E01搭载定位数据控制及定位后数据修正

E01严格按模拟搭载后提供定位数据搭载定位,偏差控制在3mm以内。在搭载定位精度报验时复测E01上口预修整测量点数据,并与E01总段测量修正后数据对比。偏差小于3mm 可不修正余量划线,偏差大于3 mm 需根据数据修正划线后切割余量。

3.5 E02下口余量预修整后搭载效果检验

(1)对搭载定位控制点数据与模拟搭载数据进行对比;

(2)对预修整合拢口间隙、修割情况进行检查分析。

4 模拟搭载余量预修整精度控制的关键技术

4.1 模拟搭载预修整数据补偿数据计算

对总段数据的调整记录备案;对补偿数据计算公式及过程记录、数据校对、审核,确保各项数据准确无误。

4.2 模拟搭载定位数据、搭载基准统一

模拟搭载提供数据指导搭载定位,保证搭载定位基准与模拟搭载一致。

4.3 按定位数据指导施工,严格检验把关

施工人员按定位数据定位、划线,并落实专人检验,保证数据的正确应用。

5 效果评价

(1)自实施大型总段模拟搭载余量预修整以来,各项数据均较好:E01搭载相对定位数据偏差<5 mm;E02搭载相对定位数据偏差<8mm;预修整合拢口搭载修割率<5%,预修整合拢口搭载后对接间隙<12 mm、角接间隙<5mm;

(2)实现了总段地面总组完成后即可进行预修整,提前了预修整时间,机舱搭载成型周期缩短约1天;

(3)有效解决了全站仪不能全面测量合拢口影响模拟搭载余量预修整的难题;

(4)E02下口余量预修整测量及划线无需等到E01搭载后,有效避开多专业交叉作业,改善了施工环境,保证施工安全和划线精度。

6 结束语

大型总段模拟搭载余量预修整在我司的实施,在保证精度、缩短机舱成型周期、改善施工环境等方面均取得较好效果。本文介绍的模拟分析数据与激光测量数据统一基准、数据共用的方法也可应用于船舶建造其他方面。