化学制药企业废水处理工程实例

李文杰

甘肃省生态环境科学设计研究院

截至2019年末,我国医药行业规模以上企业数量达到7 382家,据国家统计局数据显示,2019年1—12月,中国化学药品原药产量达262.1万t,同比增长3.1%[1],制药废水因含有高浓度的有机污染物,且种类繁多,组分复杂,生物毒性大,而难以生物降解,因此在其流向水体前进行有效处理尤为重要。

在使用有机或无机原料通过化学反应制备药品的过程中,会产生大量的制药废水。根据反应过程的不同,将废水分为洗涤废水、废液回收、生活污水、母液、辅助排水等[2];由于含有高浓度的催化剂、剩余反应物、溶剂等,废水中的CODCr、NH3-N浓度都很高;废水的pH变化幅度较大,导致后续处理过程中的中和反应要消耗大量的酸和碱;另外,废水中还含有卤代烃溶剂、苯胺、酚类等毒性化合物,且很难被降解[3]。

某药业有限公司拥有包括药用原料、口服固体制剂和注射剂GMP认证车间以及多功能中试现代化生产基地,产能为原料药50 ta,冻干粉针剂1 500万瓶a。公司主打产品为门冬氨酸鸟氨酸系列产品。公司制药废水具有TN及NH3-N浓度高,含有大量难生物降解的有机物,水质pH变化大等特点,如果不进行处理直接排放,会污染地表水体,严重时甚至会危害人体健康。

制药废水处理技术包括物理处理、化学处理和生物处理法。目前,国内外都把生物处理法作为首选,活性污泥法是最经典也是成本较低的生物处理措施,然而制药废水中含有大量难降解的有机物,仅通过生物处理很难达到排放标准。因此,需要先结合物理法、化学法对水中的污染物进行预处理,改变有机物成分,降低有机物负荷,提高其生化性,才能进一步利用生物法进行处理。《水污染防治行动计划》(简称“水十条”)颁布以后,排放标准要求越来越严格,水质达标也越来越有难度。为此,要求工程技术人员对制药废水处理流程中的预处理、生物处理、深度处理各工段不断进行新技术、新工艺的研发和试验[4]。笔者针对某药业有限公司废水水质特点,研究提出采用两级氨氮吹脱+综合调节+水解酸化+两级AO+混凝沉淀的组合处理工艺对废水进行处理,并在小试试验确定氨氮吹脱最优工艺参数的基础上,建设并调试运行系统,工程运行结果表明,处理出水达到GB 18918—2002的一级A标准。

1 材料与方法

1.1 设计规模及水质

通过研究企业提供的资料并结合现场调研,污水站来水主要包括门冬氨酸鸟氨酸精炼车间、生产厂房、制剂车间生产废水及员工生活污水,其中,门冬氨酸鸟氨酸精炼车间产生的高氨氮离子柱废水排放量为200 m3d,其他生产和生活污水排放量为1 800 m3d。因此工程设计规模为2 000 m3d。具体设计进水和出水水质指标见表1。

表1 污水处理站设计进、出水水质指标

1.2 废水处理工艺

生产废水主要来自于门冬氨酸鸟氨酸精炼车间、冻干与固体制剂车间。其中,门冬氨酸鸟氨酸精炼车间采用盐酸、氢氧化钠、氨水及原辅料进行合成制药,排放废水中NH3-N浓度高,含有大量难生物降解的有机物,水质pH变化大,间歇无规律排放;其他生产废水主要为浓缩废水、真空泵废水、设备清洗水、酒精回收废水,间歇定时排放,污染物浓度相对稳定,废水成分单一,营养源不足,培养微生物困难,不利于提高废水生物处理的负荷和效率。根据来水的水质特点,经过经济、技术比较,将高氨氮离子柱废水和其他生产、生活污水单独收集处理,针对高氨氮离子柱废水采用pH调节+两级氨氮吹脱+吸收工艺,先对废水中的氨氮进行吹脱及吸收后,再将废水与其他生产、生活污水进行混合,通过水解酸化+两级A/O生化工艺,去除废水中大部分有机污染物、TN、NH3-N及TP;在二级处理的基础上,采用混凝沉淀工艺,降解废水中的TP及残留的有机物。废水处理工艺流程见图1。

图1 废水处理工艺流程Fig.1 Flow chart of sewage treatment process

生产车间的高氨氮离子柱废水经管道自流进入1#集水池进行均质、均量调节,在废水中加入NaOH,调节pH至11.5,经泵提升进入两级氨氮吹脱塔,吹脱产生的氨气通过硫酸进行吸收,形成的硫酸铵定期外运处置[5]。出水与其他混合污水在综合调节池混合,通过加酸将其pH调至5.0~6.5,经泵提升至水解酸化池,其中的水解酸化菌将长链或环状有机物水解为短链或直链,从而提高废水的可生化性[6],将氨基酸类物质水解释放出NH3-N,出水自流进入两级A/O池。

A/O生物处理系统包含缺氧和好氧单元,对废水中的CODCr、NH3-N、TN和SS均有较好的去除效果,特别是对NH3-N和TN[7-9]。在两级A/O生化系统中,一级好氧池的混合液回流至一级缺氧池,在一级缺氧池中利用综合调节池原水中可生物降解的有机物作为碳源,反硝化菌将硝态氮反硝化为N2,释放到大气中[10-13]。一级好氧池对氨氮进一步硝化(亚硝化),二级缺氧池利用反硝化细菌对部分硝态氮进一步反硝化,从而达到脱氮目的[14]。一级好氧池和二级好氧池根据实际硝化情况通过投加碳酸钠以补充碱度,在二级缺氧池中根据实际反硝化情况通过适量投加乙酸钠补充碳源,确保TN达标[15]。二级好氧池中的聚磷酸菌将吸收的有机物氧化分解,并超量吸收污水中的磷合成聚磷酸盐存储于细菌体内,形成富磷活性污泥,出水自流入二沉池进行泥水分离;大部分污泥回流至生化池前端,保证生化系统的污泥浓度;少量剩余污泥由泵输送至储泥池。

二沉池上清液自流入混凝反应池,通过投加聚合氯化铝(PAC)、聚丙烯酰胺(PAM)对污水中残余磷酸盐、CODCr、SS等进行絮凝、吸附,在终沉池中沉淀去除,上清液通过排放口排放。

混凝反应/终沉池产生的物化污泥和水解酸化池、两级A/O池产生的剩余污泥由泵送至储泥池进行预浓缩,再经螺杆泵送至板框压滤机中进行压滤,最终获得含水率约为85%的脱水泥饼。

1.3 主要构筑物及参数设计

1.3.11#集水池

从精炼车间收集高氨氮离子柱废水,在均质、均量调节作用下,废水pH变化较大。设计尺寸为7.0 m×4.0 m×4.5 m,设计停留时间为12 h。池内设置机械搅拌,设置加碱装置调节pH为11.5,加入30% NaOH约200 mg/L(平均值)。

1.3.2两级氨氮吹脱塔

氨氮吹脱塔为一体式玻璃钢塔,将其置于1#集水池上,两级串联,塔身内部采用拉西环填料,气液比为3 500∶1,设计NH3-N进水浓度≤2 000 mg/L,出水浓度≤120 mg/L。

1.3.3格栅综合调节池

收集车间其他种类生产废水以及厂区生活污水。设计尺寸为16.0 m×10.0 m×4.5 m,设置穿孔搅拌及加H2SO4装置,设计H2SO4(98%)加入量为20 mg/L,设计停留时间为6 h。

1.3.4水解酸化池

水解菌和产酸菌2种兼性细菌作为水解酸化阶段的主要微生物,能够将大分子和难降解的有机物降解为小分子有机物,从而提高废水的生化处理能力[16]。脉冲布水器用于水解酸化池布水,单个布水孔服务面积为0.8 m2,设计尺寸为12.0 m×6.5 m×6.5 m,有效水深为5.9 m,上升流速为0.95 m/h,停留时间为6.25 h。

1.3.5一级A/O池

一级A/O池总停留时间为17 h,其中缺氧池采用活性污泥法,污泥浓度为3 000 mg/L,氨氮负荷为0.047 kg/(kg·d)(以MLSS计,下同),污泥负荷为0.09 kg/(kg·d)。混合液回流比为400%,采用穿墙泵轴流泵进行混合液回流,污泥回流比为100%,气液比为18∶1。

1.3.6二级A/O池

二级A/O池总停留时间为7.5 h,其中缺氧池采用活性污泥法,污泥浓度为3 000 mg/L,氨氮负荷为0.039 kg/(kg·d),污泥负荷为0.032 kg/(kg·d)。混合液回流比为200%,采用潜污泵进行混合液回流,污泥回流比为100%,气液比为12∶1。

1.3.7混凝反应/终沉池

废水中残余磷酸盐、CODCr、SS等污染物在混凝反应池进行吸附、絮凝,之后在终沉池进行泥水分离。设计尺寸18.0 m×6.8 m×4.5 m,混凝反应池采用平流式隔板反应槽,停留时间为5 min,絮凝池停留时间为25 min;平流式终沉池,沉淀区表面负荷为1.1 m3/(m2h)。

1.4 废水氨氮吹脱影响因素试验

pH和气液比是连续性吹脱工业装置的重要操作参数。为获得在不同水质条件下氨氮吹脱工艺最优的参数,采用分析纯硫酸铵和蒸馏水配制NH3-N浓度分别为150、500、1 000、1 500、2 000 mg/L的模拟废水,进行pH和气液比2个影响因素的优化试验,并以公司2 000 mg/L的高浓度氨氮废水进行实际验证。试验装置为Ф130 mm的有机玻璃填料柱,填装25 mm聚丙烯鲍尔环填料,高度为1 m。废水水量和空气流量通过流量计调节和控制。高浓度氨氮废水中加入NaOH搅拌,调节pH至一定值,静置沉淀,取一定体积的上清液加入填料柱内,用恒温槽给填料柱内的废水加温,达到设定温度后,吹脱空气经流量计从填料柱底部进入,鼓泡通过床层,离开填料柱的气体经塔顶冷凝器冷却后排入大气,试验每隔一定时间取废水样品,测定NH3-N浓度。

1.4.1废水pH对氨氮吹脱的影响

用NaOH调节废水pH分别为6.0、7.0、8.0、9.0、10.0、11.0、11.5、12.0、13.0,吹脱过程中的进水NH3-N浓度为2 000 mg/L,取500 mL废水加入到填料柱内,吹脱温度设为70 ℃,吹脱空气流量为900 mL/min,鼓气吹脱时间为180 min,研究废水pH对氨氮吹脱的影响。

1.4.2气液比对氨氮吹脱的影响

调节废水的pH为11.5,入塔流量为0.3 m3/h,塔釜通入水蒸气加热至70 ℃,调节蒸气量,维持填料塔中废水的温度,通过调节空气流量来改变气液比,吹脱过程中气液比分别为500∶1、1 000∶1、1 500∶1、2 000∶1、2 500∶1、3 000∶1、3 500∶1、4 000∶1,研究气液比对废水NH3-N吹脱率的影响。

1.5 指标检测方法

主要水质指标检测方法如表2所示。

表2 主要水质指标检测方法

2 结果与讨论

2.1 氨氮吹脱处理工艺参数确定

2.1.1pH

pH对NH3-N吹脱率的影响如图2所示。从图2可以看出,pH为10.0~11.5,NH3-N吹脱率和浓度变化较大,pH持续增加,变化缓慢。当pH大于11.5时,废水中的NH3-N主要以游离氨和氨化合物的形式出现,此时增加pH对吹脱率的影响很小。

图2 pH对NH3-N吹脱率的影响Fig.2 Effect of pH on the blow-off rate of NH3-N

2.1.2气液比

气液比对不同NH3-N浓度下吹脱率的影响如图3所示。

图3 气液比对NH3-N吹脱率的影响Fig.3 Effect of gas-liquid ratio on NH3-N blow-off rate

由图3可见,当气液比小于2 000∶1时,不同NH3-N浓度废水的NH3-N吹脱率随气液比的增加而显著提高。当气液比达到2 650∶1时,NH3-N浓度≥1 500 mg/L废水的吹脱率可以达到90%,持续增加气液比吹脱率增加缓慢,而NH3-N浓度低于1 500 mg/L的废水吹脱率接近85%,继续将气液比提高至3 150∶1,吹脱率可以达到90%以上且增加缓慢。这表明,气液比超过3 500∶1后,进水NH3-N浓度对吹脱率影响很小。为确保吹脱率达到90%以上,应根据进水中NH3-N的浓度将气液比控制在(3 000~4 000)∶1的范围内。

2.2 运行调试

2017年6月,污水处理工程建成并投入调试运行,系统实际进水量约为1 200 m3/d。经过调试,氨氮吹脱预处理系统效果良好,吹脱出水NH3-N浓度小于120 mg/L,基本达到设计要求。调试运行时发现,废水处理站出水COD、TP能够稳定达标,但是出水TN及NH3-N浓度不稳定,且不能达标。此时主要处理单元的NH3-N浓度和pH检测结果如表3所示。由表3可见,水解酸化池之后的系统pH偏低,表明在硝化反应期间碱度不足。通过复核系统一级、二级好氧池硝化过程的氨氮负荷〔<0.03 g/(g·d)〕和各处理单元NH3-N浓度及pH变化,发现系统出水不能稳定达标的原因是一级、二级好氧池硝化反应时碱度不足。因此,在一级好氧池前端投加碳酸钠以补充碱度,连续运行15 d后,出水NH3-N浓度降至4.0 mg/L,满足GB 18918—2002一级A标准要求,但TN浓度仍不能达标。

表3 系统调试过程中主要处理单元pH及NH3-N浓度检测结果

通过检测两级A/O系统后的二沉池和混凝反应/终沉池出水中的TN、NH3-N、硝态氮及有机氮浓度(表4),查找出水TN浓度仍不达标的原因。经过复核系统一级、二级缺氧池反硝化过程的氨氮负荷〔<0.05 g/(g·d)〕及各处理单元出水COD、NH3-N浓度,发现TN浓度超标是由于反硝化过程中碳源不足所致。因此,在一级、二级缺氧池中补充乙酸钠2 t/d,控制C/N为4∶1,经过15 d连续运行,出水TN浓度为12.6 mg/L,能够达标排放。

表4 系统调试过程中主要处理单元TN、NH3-N、硝态氮、有机氮浓度检测结果

2.3 工程处理效果

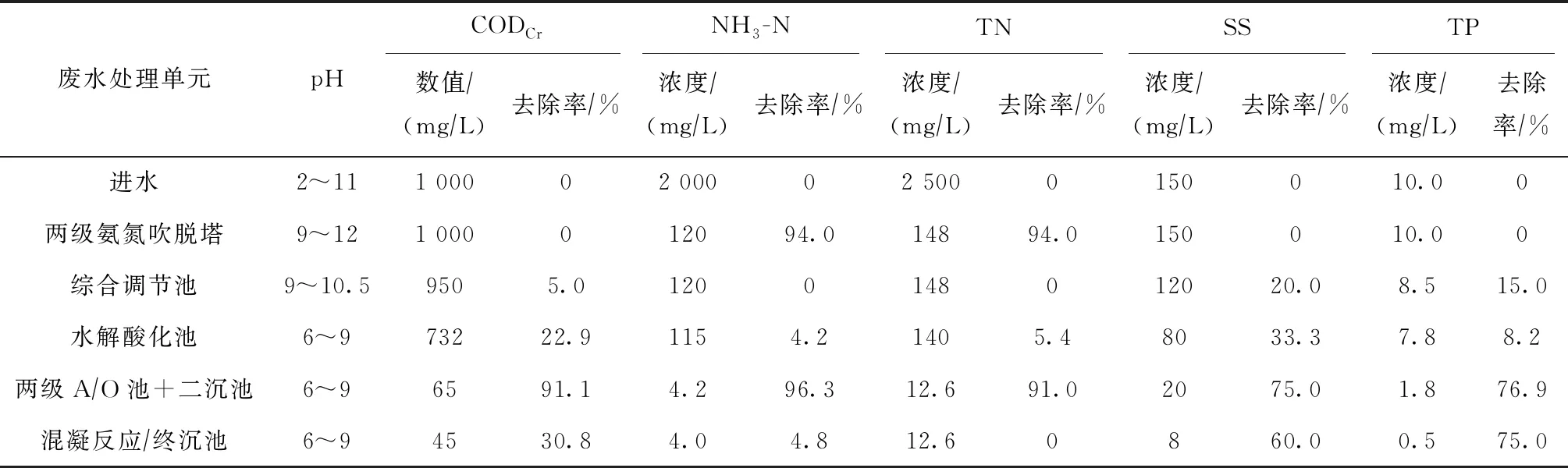

在3个月的连续调试运行中发现,当好氧系统不补充碱度或者综合调节池前端pH调节为中性或偏酸性时,两级A/O池处理效果欠佳,出水不能稳定达标。及时调整药剂投加策略,在前端综合调节池尽量将pH调至弱碱性,提前补充一定碱度,同时在二级好氧池前端补充碳酸钠,根据实际反硝化情况在一级、二级缺氧池前端补充乙酸钠。调整后各处理单元处理结果如表5所示。系统自正式运行以来,出水能稳定达到GB 18918—2002的一级A标准排放要求。

表5 系统稳定运行时废水处理单元的预期处理效果

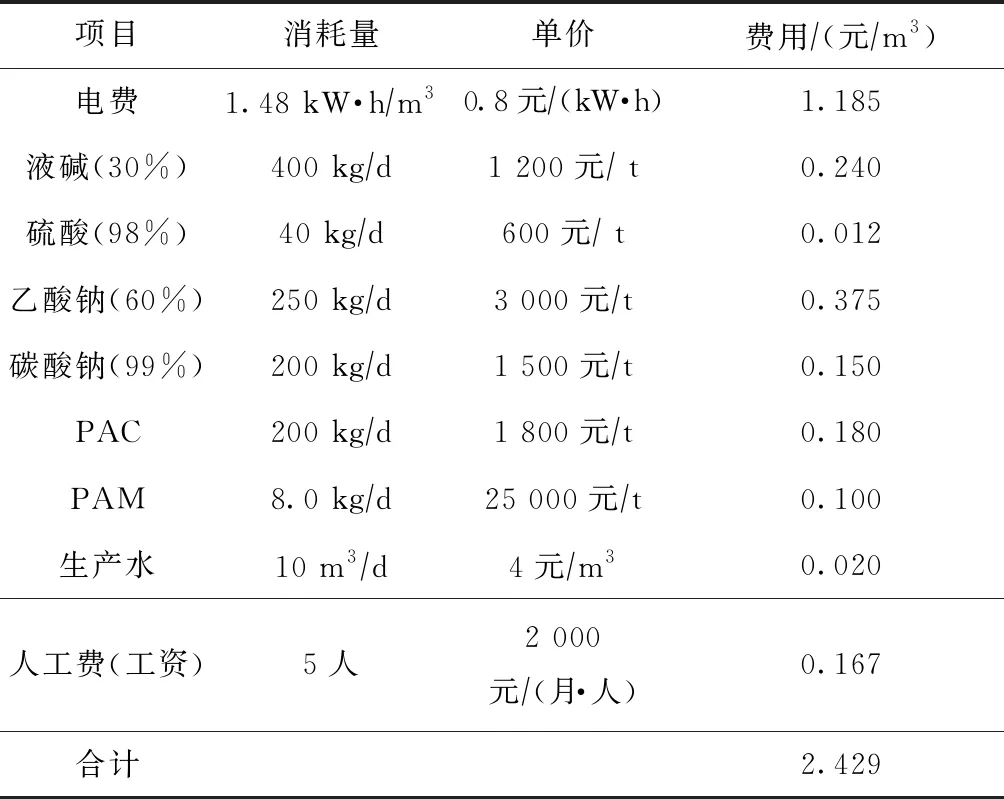

3 运营成本

该项目的主要运营成本包括人工、电费、药剂费等,折旧费、维修费等支出不计入运行成本(表6)。实际运营成本合计为2.429元/m3。

表6 运营成本统计表

4 结论

(1)针对公司废水水质特点,采用两级氨氮吹脱+综合调节+水解酸化+两级A/O+混凝沉淀的组合工艺进行处理,前端氨氮吹脱预处理系统中,通过调节pH至11.5,控制气液体积比为3 500∶1,吹脱率可达90%以上。

(2)制药废水中NH3-N和TN浓度较高,应根据实际硝化情况,在一级、二级好氧池投加碳酸钠补充碱度;根据实际反硝化情况,在一级、二级缺氧池中适量投加乙酸钠补充碳源,并控制C/N为4∶1。通过两级A/O池和二沉池处理后的污水,NH3-N去除率高达96.3%,TN去除率达到91.0%。

(3)项目自建成投入运行以来,处理效果稳定。出水CODCr≤50 mg/L,NH3-N浓度≤8 mg/L,TN浓度≤15 mg/L,SS浓度≤10 mg/L,出水水质达到GB 18918—2002《城镇污水处理厂污染物排放标准》的一级A标准。