微型离心泵诱导轮与叶轮轴向距离匹配特性

冷洪飞,姚志峰,2※,汤 远,王超越,赵浩儒

(1. 中国农业大学水利与土木工程学院,北京 100083;2. 北京市供水网系统安全与节能工程技术研究中心 北京 100083)

0 引 言

微型离心泵因其扬程高,结构紧凑,广泛应用在国内外航天器的温控系统流体回路中[1-2],作为核心动力部件,离心泵的性能直接决定整个流体回路的控温能力[3-5],若产生汽蚀,会严重威胁航天员和航天器的安全,因此,必须避免离心泵发生汽蚀。为便于后续研究和综述,这里定义进口直径小于20 mm的离心泵为微型离心泵。

通常,在叶轮前加装诱导轮是提高离心泵抗汽蚀性能的重要方法之一[6-7]。然而,在离心泵运行时,液体从诱导轮流出后直接进入主叶轮,由于叶轮进口尺寸固定,诱导轮尺寸往往会受到整体结构上的限制,这便存在诱导轮和主叶轮的匹配问题[8],导致离心泵不能充分利用诱导轮的高抗汽蚀性能,还可能影响离心泵的运行稳定性。

大量学者通过改进诱导轮的叶片结构[9-11]来提高诱导轮的汽蚀性能和能量特性,但实际上诱导轮与离心泵匹配不合理,也是引起泵效率低下和抗汽蚀性能差的原因之一[12-14]。近年来,一些专家学者针对诱导轮与叶轮的时序位置和轴向距离进行了研究,杨宝峰等[15]对诱导轮与主叶轮时序效应下的流场特性发现,随诱导轮与主叶轮夹角变化,扬程和效率值变化不大,但当诱导轮叶片位于主叶轮两叶片中间时,压力脉动峰值能显著下降。胡帅[16]研究了诱导轮叶片数对高速离心泵汽蚀工况空泡体积分数影响,发现叶片数为3时,空泡体积分数较少,且诱导轮叶片与主叶轮叶片夹角为48°时,空泡体积分数最少。孙强强等[17]研究发现诱导轮与叶轮的轴向距离对高速离心泵空化性能有较大影响,适当增大轴向距离,可以提高叶轮进口压力。王文延等[18]研究了高速离心泵匹配性的诱导轮匹配特性发现,叶轮与诱导轮的轴向距离过小会导致离心轮内流动不平稳,并使泵性能下降。卢金玲等[19]则提出离心泵的水力性能随诱导轮和叶轮间轴向距离的增大而提高。

由以上研究发现,诱导轮与叶轮的交错角度和轴向距离对离心泵汽蚀性能和能量特性都有重要影响。但交错角度在实际装配时不易控制,而诱导轮与主叶轮轴向距离对离心泵性能影响研究尚不深入,且均是针对常规尺寸离心泵内诱导轮的匹配问题进行研究,针对微型离心泵诱导轮与叶轮匹配的特性研究目前尚处于空白。因此,本文以微型离心泵为研究的对象,深入分析诱导轮与叶轮间的轴向距离对离心泵能量特性、汽蚀性能和压力脉动的影响,并给出量化建议,以期为后续微型离心泵的诱导轮与主叶轮匹配设计提供参考。

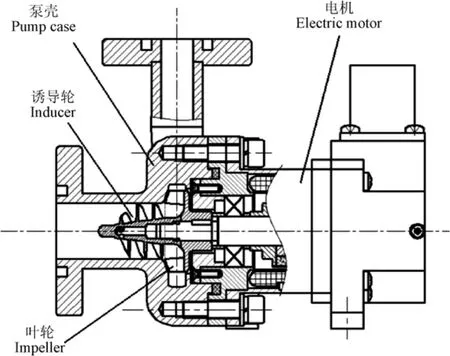

1 离心泵几何模型

本文研究模型为某航天器中应用的屏蔽式离心泵,这种泵型的泵体和电机装配为一体,内部形成冷却回路,结构紧凑,且比转速ns非常小(ns<60)。离心泵结构示意图如图 1所示,主要由泵壳、诱导轮、叶轮和电机 4部分组成。其主要参数为:额定流量Q=0.466 m3/h,设计扬程H=12 m,额定转速n=11 400 r/min,叶轮叶片数Z1=6,诱导轮叶片数Z2=3,叶轮进口直径D1=17 mm。

图1 离心泵结构示意图Fig.1 Schematic diagram of centrifugal pump

2 数值计算模型

2.1 网格划分

离心泵计算域采用六面体结构化网格和四面体非结构化网格组合的混合网格划分策略。因叶轮为圆柱型叶片,比较规则,故文中针对叶轮和进出口延伸段均使用六面体网格,诱导轮和蜗壳部分因结构复杂,使用非结构四面体网格。其中叶轮的计算域网格示意图如图 2所示。

图2 叶轮网格划分示意图Fig.2 Meshing diagram of impeller

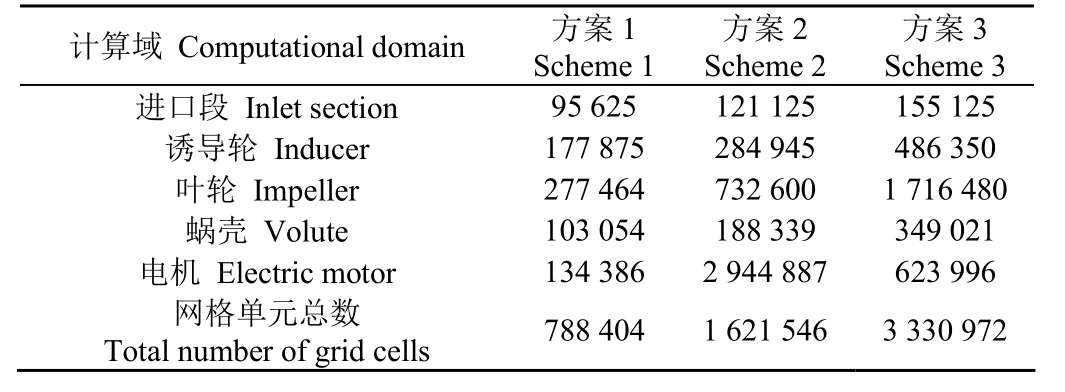

采用基于理查德森外推法的网格收敛准则[20-21]进行网格无关性判定。该方法按比例绘制 3套网格,在最精细的网格方案基础上,推算继续增加网格数目对某项流场参数的预测结果,若满足收敛标准,判定 3套网格中数目最多的一套方案满足计算需求,若不满足收敛准则,则需进一步加密网格或重新调整网格的整体数目。本文选取的3组网格单元数量如表1所示。在额定工况下,以离心泵出口截面的平均压力(Pout)进行网格误差预估,第 3组网格计算结果的网格收敛指数(Grid Converge Index, GCI)GCI=0.36%,满足使用精度要求。

表1 计算域网格单元数Table 1 Grid cell numbers of calculation domain

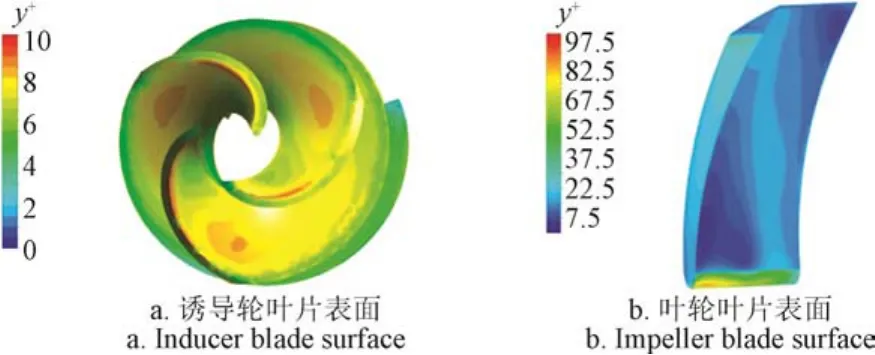

近壁区采用标准壁面函数进行求解,需通过控制无量纲参数y+的取值范围以保证壁面网格尺度满足表面流体单元的流速分布规律接近对数律[22]分布形式。对于采用标准壁面函数的湍流数值计算,y+建议范围为 0~300[23]。图3为诱导轮和叶轮叶片表面y+分布情况,均符合壁面函数使用要求。

压电体的表面电极上所产生的电荷量与很多因素有关,D33工作模式的压电陶瓷两端的电压幅值V的理论计算公式如下[14]:

图3 叶片表面无量纲参数y+的分布情况Fig.3 Distribution of dimensionless parameter y+ on blade surface

2.2 数值方法

数值计算采用CFX软件,分别选用适用于旋转机械流动计算的SSTk-ω湍流模型[24-25]和Zwart空化模型[26],固体壁面采用无滑移、绝热边界条件,定常计算时动静交界面设置采用Frozen Rotor模式处理;非定常计算的动静交界面设置采用Transient Rotor Stator 模式处理[27]。压力-速度耦合采用SIMPLEC[28-29]算法;差分格式采用二阶迎风格式;工作介质为水,汽蚀计算时,工作介质为25 ℃水和水蒸汽,通过调节进口压力来控制离心泵内空化发展情况。非定常计算时,根据普朗特数(Courants)准则和非定常计算的周期性时间尺度原则[30],选取时间步长为4.386e-5s,为叶轮叶片旋转周期的1/120,计算16个旋转周期,选取最后4个周期进行压力脉动分析。

基于上述方法,用第 3组网格进行离心泵流场的数值计算,并在北京航天动力研究所小流量液流试验台进行了水力试验。数值计算结果及水力试验结果如图 4所示,在额定流量点,扬程误差为0.3%,数值计算结果较为准确,可用于不同轴向距离下的能量特性、汽蚀特性和压力脉动特性分析。

图4 计算准确性验证Fig.4 Verification of calculation accuracy

3 轴向距离对离心泵性能影响

为了分析诱导轮与叶轮间的轴向距离对离心泵性能的影响,定义诱导轮名义长度为S(mm),用式(1)表示:

式中Ly为诱导轮叶片进口边至出口边的轴向尺寸,mm;ty为诱导轮的叶栅稠密度。本文中诱导轮叶栅稠密度设计值为ty=2,轴向长度Ly=14.8 mm,针对本文研究对象,定义轴向距离为诱导轮出口边至叶轮进口边的轴向尺寸(l,mm),选取0.1S,0.5S、1.0S、1.5S和2.0S共5种轴向距离进行离心泵性能对比分析。

3.1 轴向距离对离心泵能量特性影响

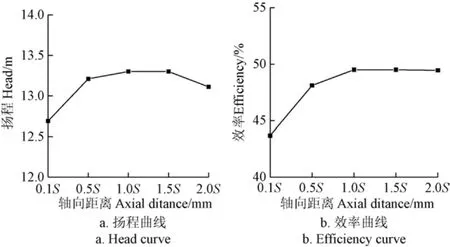

图 5给出了额定工况下扬程和效率随轴向距离增加的变化曲线图。可以看出,随轴向距离增加,扬程曲线和效率曲线变化趋势基本一致。当轴向距离由0.1S增大到1.0S,扬程和效率逐渐增加,且1.0S和1.5S的扬程和效率基本一致,但轴向距离继续增大到2.0S时,扬程有所下降,而效率变化很小。与0.1S相比,轴向距离增加至1.0S时,扬程提高了0.61 m,达到最大13.30 m,效率提高了5.8%,达到最大值49.50%,性能得到较大提升。但轴向距离继续增加,扬程和效率均不再继续提高。

图5 外特性曲线Fig.5 External characteristics curve

图6为额定工况下,叶轮中间截面的涡量分布云图,可以看到,l=1.5S时,强旋涡分布最少。轴向距离增加至0.5S时,叶轮进口处的弱旋涡(涡强在0~1 000/s范围)基本消失,但进口边的强旋转涡(5 000~7 000/s)仍然存在,当轴向距离增加至1.0S和1.5S时,旋涡强度明显减弱,涡强均在3 000/s以下,分布面积也明显减少;而轴向距离继续增加至2.0S时,涡强增大,进口的弱旋涡和出口的强旋涡均显著增多,这种现象与扬程曲线相对应,分析是导致水力损失增加的主要原因。

整体来看,随轴向距离增加,诱导轮出口流场能够扩散更加充分,因此叶轮进口处流态得到改善,减少了流动损失,进而增大离心泵的扬程并提高效率。但轴向距离增大至2.0S后,流道过长,且流速增大,能量损失增多,导致扬程小幅降低。

图6 不同轴向距离l的叶轮中间截面涡量分布图Fig.6 Vorticity distribution of the middle section of impeller for different axial distance l

3.2 轴向距离对离心泵汽蚀性能影响

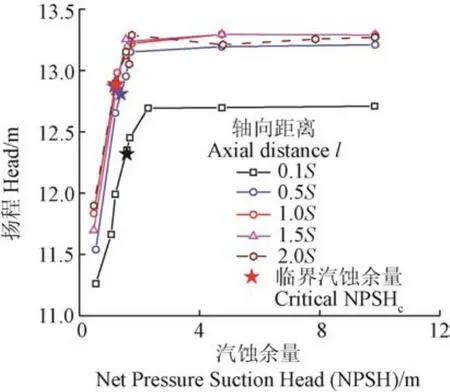

图7为离心泵额定流量下,5种轴向距离下的离心泵汽蚀余量曲线。可以看出,轴向距离l=0.1S时,临界汽蚀余量NPSHc=1.6,轴向距离增加至l=1.0S时,NPSHc=1.2 m,降低了0.4 m,但轴向距离继续增加后,临界汽蚀余量(与无汽蚀的扬程相比,扬程下降3%时的汽蚀余量为临界汽蚀余量)不再降低。

图7 NPSH曲线对比图Fig.7 Comparison chart of NPSH curve

图8 不同NPSH下诱导轮内空泡体积分数等值面图(空泡体积分数Vf =10%)Fig.8 Isosurface of cavity volume fraction in inducer at different NPSH (Cavity volume fraction Vf =10%)

比较5种轴向距离的离心泵在2种汽蚀工况下的空泡体积分布图可以看出,与l=0.1S相比,轴向距离增加后,诱导轮内的空泡均显著减少,但l>1.0S时,空泡体积不再继续减少。分析是因为随轴向距离增加,诱导轮出口处流动可以充分发展扩散,进而提高了诱导轮内部压力,使诱导轮内空泡减少。但诱导轮内压力不会无限升高,故轴向距离继续增大后,泵内汽蚀性能不会继续改善,因此,在轴向距离l=1.0S时,诱导轮即可达到较好的改善离心泵汽蚀性能的目的。

3.3 轴向距离对前置诱导轮离心泵压力脉动影响

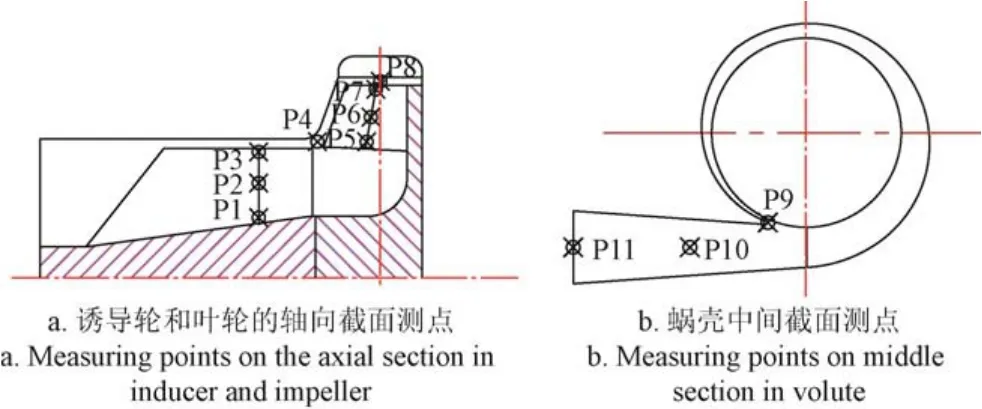

图 9为计算域中的压力脉动的测点布置图,分别在诱导轮轴向截面内,叶轮及其前间隙的轴向截面,蜗壳中截面内布置了11个监测点。由前期研究可知,前置诱导轮离心泵中,诱导轮中间,叶轮前间隙靠近进口边处,叶轮出口处和隔舌处是各计算域压力脉动幅值较大的位置,且诱导轮对叶轮的压力脉动影响较大,因此,本节以其中5个监测点P2,P4,P5,P7,P9为例,分析额定工况下3种轴向距离时的压力脉动特性。

采用无量纲压力系数Cp表示离心泵压力脉动,计算公式如式(2)所示。

式中 ΔP为监测点压力与其监测周期内的平均压力值的差,Pa;ρ为流体密度,kg/m3,u2为叶轮出口的圆周速度,m/s。

图9 压力脉动测点布置图Fig.9 Layout of pressure pulsation measuring points

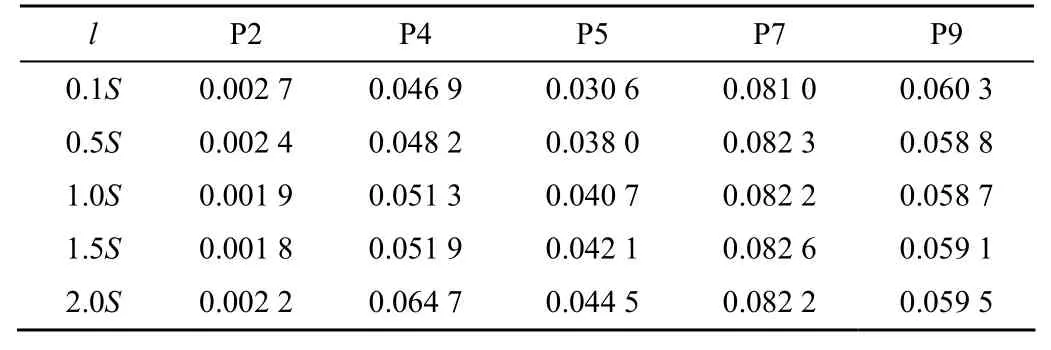

表 2为各监测段监测点的压力系数脉动幅值(后文简称压力脉动幅值),可以看出,P2点和P9点压力脉动幅值随轴向距离增加逐渐降低,并分别在轴向距离l=1.5S和l=1.0S时降至最低;P4、P5和P7点的压力脉动幅值均随轴向距离增加而升高,其中,P5点在l=2.0S时增幅最大,达到45.40%;P7点的压力脉动幅值最小,但随轴向距离增加,该点幅值在l=1.5S增加到最高值时,增幅仅1.97%,变化较小。结果表明,轴向距离增加会使离心泵叶轮进口附近的压力脉动幅值增大,但对泵内压力脉动幅值最大值的影响较小。

表2 不同轴向距离下各监测点的压力脉动幅值Table 2 Pressure pulsation amplitude value of each monitoring point at different axial distances

图10为各测点的压力脉动频域图。P2点和P4点在轴向距离为0.1S时,除叶轮倍频(1 140 Hz)外,还存在诱导轮倍频(570 Hz)的谐频,随轴向距离增加,谐频幅值减小,对距离诱导轮较远的P9点,在l=0.5S时,谐频消失。说明对于固定计算域,轴向距离较小时,会受到诱导轮旋转的影响而产生较小幅值的谐频,轴向距离增加后,诱导轮的旋转对下游的压力脉动影响减弱,谐频消失。对于叶轮内的P5点和P7点,因谐频较多,且诱导轮产生的谐频幅值较小,故没有观测到明显的诱导轮倍频。

3.4 压力脉动变化机理分析

为进一步分析瞬态流场下的流动特性以探索因轴向距离增加引起的压力脉动变化机理,本文选取涡旋识别的Omega准则[31]对叶轮中间截面进行涡动特性分析,其识别参数R的定义为

式中||Ω||F和||D||F为旋转率张量和应变率张量的F-范数,ε为一正小量以保证分母不为0。可以看出R的取值范围为[0,1],当R=0时,表示流场无旋转运动,当R=1时,表示流场为纯旋转运动。本文规定R≥0.5时,流体流动处于“强涡动”状态,此时流动微团的涡量占据主导作用,可以认为此时存在旋涡结构;当R<0.5时,处于变形量占优状态,认为流体微团的流动处于“弱涡动”状态。

由于轴向距离增至1.0S后,脉动幅值和频率变化较小,因此,仅针对l=0.1S,l=1.0.5S,l=1.0S的轴向距离,以额定工况下的叶轮中间截面流场为例进行瞬态流动的分析。这里选取一个旋转周期(1/190 s)的平均4个时刻,起点记为0 s,图11为不同时刻下叶轮中间截面的Omega分布图。可以看出,在不同时刻,3种轴向间距下的叶轮中间截面的Omega分布均出现“交替涡动”现象,即在“强涡动”条件下(1/760和3/760 s时刻),靠近轮毂的区域出现了大片环形强旋转区域,而在“弱涡动”条件下(0和1/380 s时刻),靠近轮毂的区域未出现如前述的环形强旋转区域。但不同时刻下,随轴向距离增加,叶道内均会出现弥散的强旋转区域。

图10 压力脉动频域图Fig.10 Frequency domain of pressure pulsation

图11 叶轮中间截面Omega 分布Fig.11 Omega distribution of the middle section of impeller

整体来看,轴向距离增大后,在靠近轮毂侧,强涡动时刻的涡旋有所减弱,弱涡动时刻的涡旋有所增强;而叶道内弥散的强涡旋在任一时刻均有所增多,这与泵内相应位置监测点压力脉动变化情况相似,即靠近诱导轮的监测点压力脉动幅值随轴向距离增加而降低,叶轮内监测点随轴向距离增加而升高。推测Omega分布与离心泵压力脉动有一定的联系,初步分析是轴向距离增大后,叶轮受诱导轮影响产生的旋转效应减小,但压力脉动幅值升高。

4 结 论

本文采用数值方法,分别对轴向距离为l=0.1S,0.5S、1.0S、1.5S和2.0S(S为诱导轮轴向长度与叶栅稠密度的比值)的前置诱导轮离心泵进行能量特性和流场特性的分析。得到以下主要结论:

1)随轴向距离增加,离心泵在额定工况下的扬程和效率均有所增加,其中,轴向距离为1.0S时,扬程增加到最大值13.30 m,效率增加到最大值为49.50%,轴向距离继续增大后,扬程和效率会有所降低。与轴向距离为0.1S相比,l=1.0S时,扬程增加了0.61 m,效率增加了5.8%。

2)轴向距离增加至 1.0S时,临界汽蚀余量下降约0.4 m,空泡分布明显减少,但增至l=1.5S后,临界汽蚀余量不会继续降低,离心泵汽蚀性能未能继续改善。

3)随轴向距离增加,诱导轮和隔舌处监测点压力脉动幅值逐渐降低,叶轮内监测点脉动幅值逐渐增大,且叶轮进口处脉动幅值变化最大,在l=2.0S时,增幅达到45.4%,但泵内压力脉动幅值最大的叶轮出口处的增幅较小,仅增加1.97%。

综上分析,轴向距离为0.1S时,会影响诱导轮的抗汽蚀效果。在额定工况下,当轴向距离增大到1.0S时,扬程和效率均显著提升,且汽蚀余量降低;继续增大后,整体性能改善不大。但是随轴向距离增加,叶轮前间隙及内部监测点的压力脉动幅值会增大,因此,综合考虑诱导轮与叶轮轴向距离对泵外特性,汽蚀特性和压力脉动的影响,建议选取轴向距离l=1.0S,此时能使诱导轮与叶轮的流动匹配达到最佳,有利于离心泵稳定运行。