聚全氟乙丙烯树脂的毛细管流变行为研究

邵春明,高艳林,孙洪阳,王海连

(1.衢州氟硅技术研究院;2.浙江巨化技术中心有限公司:浙江 衢州324004)

聚全氟乙丙烯(FEP)是四氟乙烯(TFE)与六氟丙烯(HFP)单体的共聚物,是全氟化结构,相当于-CF3基团取代聚四氟乙烯(PTFE)分子结构中部分的氟原子后形成的结构。引入-CF3基团打破了PTFE分子链的对称结构,使熔点、熔体黏度和结晶度都显著降低,使得FEP 成为能熔融挤出、注塑、喷涂等一般热塑性加工方式进行加工,且具有优异性能的氟树脂。FEP性能上除了最高使用温度比PTFE 低50 ℃外,其他性能与PTFE相当,同样具有优异的耐高低温性、耐候性、耐化学品性、电绝缘性、阻燃性和不粘性等。FEP主要是用于制作电线电缆的绝缘层、管和化学设备的内衬及滚筒的面层,被广泛应用于电子、电器、机械、化工、医疗等领域,尤其其高性能、高品质的电线电缆广泛应用于高温高频下使用的电子设备传输电线、电子计算机内部的连接线、航空航天和精密仪器用电线及特种用途安装线、油泵电缆和潜油电机绕组线。

对于广泛应用的挤出成型的FEP 产品,其临界挤出速率相对较低,经常会出现熔体破裂[1];而且国内外同类产品的加工性能差异也比较大,因此容易给下游制品加工企业带来加工困扰。本研究选用巨化牌挤出级FEP 树脂为对象,就其毛细管流变行为进行探讨,以期为相关制品加工企业选择加工条件时提供依据。

1 实验部分

1.1 原料与仪器

FEP树脂:巨化牌FEP。

主要设备:RHEOGRAPH 20 型毛细管流变仪,μPXRZ-400C型熔融指数仪。

1.2 实验过程

1)毛细管流变测试。采用RHEOGRAPH 20 型毛细管流变仪测试FEP 样品不同温度下的毛细管流变行为,毛细管口模直径1 mm、长度15 mm。测试时在毛细管流变仪中设定的温度下预热5 min,然后进行表观黏度(ηa)与剪切速率(γ)的测试。

2)熔体流动速率测试。按HG/T 2904-1997,采用熔融指数仪对FEP 样品进行熔体质量流动速率(MFR)测试,测试温度为297 ℃,砝码质量5 kg[2]。

2 结果与讨论

2.1 FEP熔体的不稳性流动

聚合物熔融挤出时,当熔体剪切速率超过某一临界剪切速率时,则挤出物不再平滑,而会出现表面粗糙、起伏不平、呈螺纹状波动、挤出物扭曲甚至完全无规破裂,这种挤出物不规则的现象称为熔体破裂或不稳定流动。表现为鲨鱼皮型、波浪型、竹节型、螺旋型畸变及无规破裂等[3-5]。

2.1.1 挤出样条外观观察

当聚合物流体大于临界剪切速率或临界剪切应力时会发生流动不稳定现象,这是高分子加工成型中需要克服的主要障碍之一,也是聚合物加工流变学需要重点考察的方面。聚合物一般选择在流体稳定流动的区域进行加工成型,这时挤出样条具有平整光滑的外观,而且制品的性能优异可控,当熔体破裂后,成型制品性能很差。

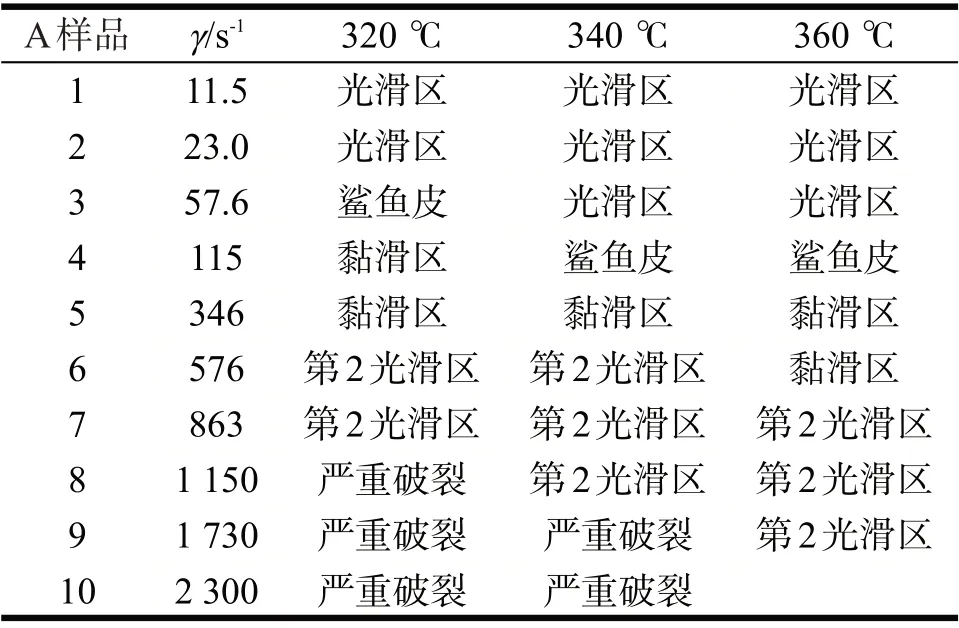

通常聚合物熔体不稳定流动区域是通过人眼观察挤出物的外观形态而确定。当挤出物的表面不再光滑或不是规整的圆柱状时,则确定聚合物熔体发生不稳定流动,相应的其流变机理也发生变化。本研究主要以挤出级FEP(A 样品)为对象。图1是A样品分别在320、340、360 ℃温度下挤出时,不同剪切速率下对应的挤出样条的外观照片。其中各编号对应的剪切速率见表1。

图1 不同温度及不同剪切速率下的A样品挤出样条外观Fig 1 Appearance of extruded spline at different temperatures and shear rates

由图1 和表1 可知,FEP 挤出熔体在高速剪切状态下具有多个不同流动区域,随着剪切速率的增大,先后出现稳流区、鲨鱼皮区(表面细微波动)、振荡破裂区(或黏滑区,压力降表现为周期振荡,挤出物呈现竹节状周期性或规则破裂)、第2光滑流动区(挤出物再次光滑的流动区域)和严重破裂区(挤出物严重破裂)等5个区域。

320 ℃时,当表观剪切速率增大到57.6 s-1时,挤出物从光滑变为出现可观测的细微波浪状破裂,即发生不稳定流动,而当剪切速率达到576 s-1时挤出样条又变得光滑,并在剪切速率达到1 150 s-1时再次破裂,说明熔体在挤出流动过程中出现二次光滑区[6]。而在340 ℃及360 ℃下,都在表观剪切速率为115 s-1处出现肉眼可辨的细微波浪状破裂,说明随着加工温度的提高,FEP 熔体发生破裂的临界剪切速率有所提高,即高温下的稳定流动区域更宽。

表1 不同温度和剪切速率下A样品的挤出样条情况Tab 1 Situation of A sample extruded splines at different temperatures and shear rates

2.1.2 FEP熔体的表观流动曲线

表观流动曲线是以表观剪切应力对表观剪切速率作图的曲线,该曲线多用于聚合物的高速挤出实验中,主要是用来确定熔体破裂发生时的临界剪切速率。当熔体发生不稳定流动时,该曲线对应出现斜率变化,斜率变化的拐点对应的速率即为临界剪切速率。相对于人眼观测挤出物外观形貌来确定不稳定流动区,该方法更为准确可靠。此曲线不但可以全面表征聚合物高速挤出时的流变行为和剪切应力对剪切速率的依赖性,还可以作为挤塑加工设备设计与选型的有力依据。

图2 为样品A 在3 个不同测试温度下的表观流动曲线。

图2 A样品不同温度下的流动曲线Fig 2 Flow curves of A sample at different temperatures

由图2可知,随着表观剪切速率的增加,表观剪切应力(σij)也单调增加,但表观剪切应力在低剪切速率时的增加速率比在高剪切速率时更快(斜率更大),这表明高剪切速率区域的熔体流动偏离牛顿流动更大。各表观流动曲线上存在斜率转折,表明熔体发生了不稳定流动;此外,随着实验温度的提高,出现斜率变化时的剪切速率更高。320 ℃时表观流动曲线按斜率变化可分为4段,分别对应光滑区、不稳定流动区、二次光滑区、再次不稳定流动区,与FEP 挤出样条外观观察的结果相一致,340、360 ℃时的表观流动曲线斜率变化处的剪切速率与样条出现破裂的剪切速率一致。

2.1.3 FEP熔体的表观黏度曲线

图3 为样品A 在所测的3 个温度下的表观黏度与剪切速率的关系曲线。

图3 A样品在不同温度下的表观黏度曲线Fig 3 Apparent viscosity curves of A sample at different temperatures

由图3可知,在不同温度下FEP挤出熔体的表观黏度都随着剪切速率的增大而减小,即剪切变稀,表明FEP 熔体在此剪切速率区域内为非牛顿流体。剪切变稀的原因在于高聚物链段间产生了解缠和流动取向。当剪切速率提高时,高聚物链逐渐从熔体的网络结构中解缠和滑移,缠结点逐渐减少,引起聚合物熔体黏度的下降;同时,随着剪切速率的提高,聚合物分子链在熔体流动场中发生取向,使高聚物链段在各流层之间动量传递能力降低,导致流层间的牵曳力也相应降低,表现结果就是聚合物熔体黏度的降低。

对比FEP 熔体在不同温度下的黏度曲线的可知,在较低的剪切速率下(<100 s-1),随着挤出温度的升高,黏度曲线下移,熔体表观黏度减小,原因是剪切速率一定时,聚合物熔体黏度的高低主要由熔体中的高聚物链段间的缠结和自由体积决定,随着温度的升高,聚合物链间自由体积增加,聚合物链段的运动能力提高,更容易解缠,表现为聚合物的熔体黏度随温度升高而降低。

由图3 还可知,在相同的低表观剪切速率下,温度升高,其黏度下降,但在熔体破裂区之后出现“黏度反转”现象:即相同剪切速率下,高温时的黏度更高。原因是相同剪切速率下,低温时发生熔体破裂,出现滑移和破裂,熔体的剪切应力随之减小,致使熔体黏度下降;聚合物熔体在高温时没有发生熔体破裂和滑移或程度相对较小,剪切应力不变或增加,此时熔体黏度不变或继续增大,呈现“黏度反转”的现象。

2.1.4 熔体流动速率对其加工性能的影响

工业上通常通过测试高分子产品的熔体流动速率来反应其分子量的大小(一般熔体流动速率越大则分子量越小),进而区分其适合的加工方式。表2 是FEP 样品的熔体流动速率,表3 是3 个样品在不同剪切速率下的挤出加工情况。

表2 FEP样品的熔体流动速率Tab 2 MFR of FEP samples

由表2可知,3个样品的分子量A<B<C。

由表3可知,分子量低的样品临界剪切速率更高,并且第2光滑区更宽;而分子量更高的C样品则没有出现第2光滑区。

表3 FEP样品在不同剪切速率下的挤出加工情况Tab 3 Situation of FEP extruded splines with different molecular weights at different shear rates

2.2 FEP熔体的切敏性

聚合物熔体偏离牛顿流体的流动行为特性用非牛顿指数n 表征,反映了熔体黏度的切敏性。n越小,则随着剪切速率的增加,表观黏度下降越明显,见幂律方程[7]:

式中,K为稠度系数。

以lg ηa对lg γ作图,根据斜率可计算出聚合物熔体的n。样品A在不同温度下的n如表4。

表4 样品A熔体在不同温度下的nTab 4 Non-Newton index of A sample at different temperatures

由表4可知,随着FEP熔体温度的升高,其非牛顿指数n 有所增大,即FEP 熔体的假塑性变小,趋于接近牛顿流体[8]。这是因为聚合物熔体温度升高,其分子链的能量增大,聚合物链段的运动加剧,分子链段之间的作用力消弱,从而减少了缠结点数,提高了流动性,降低了熔体黏度对剪切速率的依赖性。这说明FEP 熔体的流动性随加工温度的提高而增强。

2.3 FEP熔体的温敏性

在温度变化不大的情况下,聚合物熔体黏度与温度之间的关系可以用Arrhenius方程来表示[7]:

式中,Α为常数,R 为气体常数,T 为绝对温度,ΔΕ为黏流活化能。

黏流活化能是高分子熔体要克服粘性流动时的能垒。根据式(2)和相关数据,对lg ηa~1/T 作图,根据曲线斜率可以得出聚合物熔体的粘流活化能ΔE。ΔE可以反映聚合物熔体黏度对温度的依赖性:ΔE 越大,熔体黏度对温度越敏感。采用340、360 ℃时的黏度数据,计算A 样品在不同剪切速率下的黏流活化能,结果如表5所示。

表5 A样品在不同剪切速率下的黏流活化能Tab 5 Activation energy of A sample at different shear rates

由表5可知,FEP样品的黏流活化能随剪切速率的增大而降低,表明随着剪切速率的增加,FEP熔体发生黏性流动时所要克服的能垒降低,熔体的流动性提高,这也表明FEP 熔体黏度在剪切速率较低时对温度的敏感性更大。样品在高剪切速率区域出现“黏度反转”现象,剪切速率为1 150 s-1时的黏流活化能为负。

因此,在加工过程中,如果挤出机螺杆转速较慢,即剪切速率较小时,较小的温度波动也会造成FEP熔体黏度较大的变化,FEP的临界剪切速率较低,挤出速度难以提升,为避免熔体表观黏度的较大波动需要设备的控温等级更高。

3 结论

1)巨化牌挤出级FEP在挤出流动过程中出现二次光滑区,且加工温度提高,熔体破裂时的临界剪切速率增大。

2)FEP熔体属于非牛顿流体,温度相同时其熔体黏度随剪切速率的增大而减小;熔体温度升高会产生“黏度反转”现象。

3)分子量较低的FEP 样品临界剪切速率更高,且有更宽的第二光滑区。

4)FEP熔体的非牛顿指数随着温度的升高而增大,其流动性随加工温度的提高而增强。

5)FEP熔体随着剪切速率的增大,其黏流活化能逐步降低,其熔体表观黏度在低剪切速率下温敏性更大。