油气田整体式天然气压缩机在线监测诊断系统组成与应用

陈本学 李忠良 骆敏珠 汪诚 张汀汀

中石油西南油气田公司川中油气矿遂宁采油气作业区,中国·四川 遂宁 629000

DPC-2803 整体式天然气压缩机在中国油气田行业有着广泛应用。该型压缩机动力缸与压缩缸共用一根曲轴,具有结构复杂、振动大、易损件多等特点。针对该型压缩机首次设计,安装了在线监测诊断系统。在机组原有控制参数基础上,完成机体振动、缸内动态压力、活塞杆位移等多源信号监测,具备实时报警与自动诊断能力,实现了对机组运行状态的全面监测。

整体式天然气压缩机,在线监测诊断,实时报警,自动诊断

1 引言

往复式天然气压缩机在油气田开采与天然气输送行业有着广泛的应用,由于存在振动大、故障率高、易损件多的特点,天然气压缩机的检维修周期较短,成本较高,给企业生产造成了不利影响[1-2]。随着计算机技术和故障监测诊断技术的发展,设备故障监测诊断系统在石油石化行业已经得到了普遍的应用[3-4]。据不完全统计,中国石油石化企业已有数千台各型设备安装了在线监测诊断系统。相比而言,油气田领域的往复式天然气压缩机监测诊断技术则相对落后,目前绝大多数机组还停留在依靠机组现有控制系统监测常规温度、压力参数进行定值报警的阶段,对压缩机关键部件故障监测效果较差,无法满足企业安全生产的需求。

DPC-2803 整体式天然气压缩机是一型将发动机动力缸与压缩机压缩缸整体设计的压缩机,动力缸与压缩缸共用一根曲轴[5]。相比常规往复压缩机,该型机组结构复杂,易损部件不仅包括压缩机的气阀、活塞组件、填料等,还包括发动机火花塞、活塞组件、缸体等,其故障监测难度要大于常规电机驱动的往复压缩机[6-8]。机组现有监测参数较少,以机组工艺状态参数为主,故障监测效果相对较差。为了提升机组的在线监测诊断水平,结合DPC-2803 整体式天然气压缩机组实际运行状态,对机组在线监测测点进行了布局设计,安装在线监测诊断系统,应用相关诊断分析功能,实现了对机组运行状态的有效掌握,为设备预知维修技术推广应用奠定了基础。

2 实际应用对象与监测诊断系统介绍

研究应用对象为一台DPC-2803 型往复压缩机,如图1所示。该机组由3 个动力缸与2 个压缩缸组成,机组关键结构与运行参数如表1所示。

图1 DPC-2803 型整体式往复压缩机

表1 机组关键结构与运行参数表

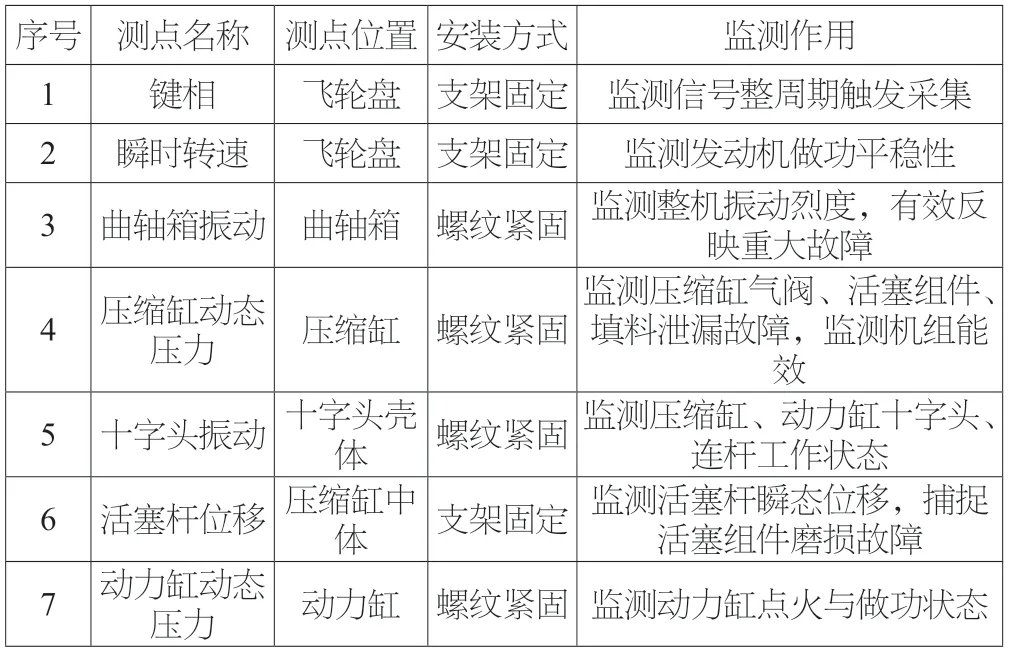

针对该机组为动力缸与压缩缸整体式结构,在现有控制参数监测的基础上,新增测点及其监测作用如表2所示。相比中国绝大多数往复压缩机在线监测系统,本次安装的测点以包含动力缸、压缩缸气缸动态压力为特色。

表2 主要新增测点及其监测作用对照表

在线监测诊断系统应用了当前最新的边缘计算技术,系统组成主要包括上述各型传感器、信号电缆、边缘计算设备、防爆箱、网络设备、光纤、机柜、服务器等。现场传感器采集的各类信号经过边缘计算设备处理后进行本地存储与远程传输。设备管理人员从控制室操作站进行机组运行状态分析,故障诊断专家通过网络访问数据服务器,使用专用分析诊断软件进行远程诊断。现场设备安装照片如图2和图3所示。

图2 压缩缸检测传感器安装

图3 键相、瞬时转速传感器安装

本次应用的监测诊断系统相比以往的监测系统,在如下四个方面具有显著的特点和优势。

第一,应用边缘计算技术:相对以往数据采集器部署在控制室安全区域,本次安装的在线监测诊断系统应用了具有本质安全防爆认证的边缘计算设备,将数据采集器直接部署在现场防爆环境中,减少了通过长距离电缆进行数据传输带来的数据干扰和误差等问题,提高了可靠性和稳定性;并且具有本地存储、电缆施工量少等优势。

第二,应用自动诊断技术:本次应用的在线监测诊断系统应用了典型故障的自动诊断功能,在结合机组运行数据特性分析后,对自动诊断模型进行必要修正,可实现对气阀故障、活塞组件故障、动力缸发火异常等进行自动诊断。

第三,应用能效监测技术:相对以往没有动态压力监测,本次应用的监测诊断系统新增了动力缸、压缩缸动态压力测点,利用动态压力数据可进行机组运行能效的监测与分析。

第四,应用多参数综合监测技术:新增的测点与机组原有控制系统参数实现了融合,融合表现在可使用同一软件平台进行分析,故障自动诊断功能也基于多参数的监测效果分别构建了相关模型,并对诊断结果进行融合计算。

3 监测诊断系统实际应用

监测诊断系统的实际应用主要包括以下三方面:

(1)现场设备员应用系统进行日常分析诊断,一方面对自动诊断结果进行人工复核,另一方面开展人工巡检。

(2)远程诊断人员进行机组运行状态分析,撰写报告、报表,为现场机组运维提供支持。

(3)在线监测系统厂家进行培训、定期回访与远程指导。

应用在线监测诊断系统分析软件,对机组运行状态数据进行实际分析:

(1)动力缸

动力缸总体工作稳定,壳体振动加速度峰值与速度有效值均保持稳定;从动力缸动态压力分析,三个动力缸做功存在一定的不平稳,缸内爆发压力波动明显,但是点火提前角较为稳定,说明火花塞无故障。峰值压力波动主要影响机组动力输出,主要原因是各缸燃气或空气输送机构工作存在一定的差异性,导致动力缸内燃烧过程不一致。目前,上述现象对机组正常工作影响不明显,机组瞬时转速波动较小,处于正常范围内。

(2)压缩缸

压缩缸总体工作稳定,壳体振动加速度峰值在气阀开启、关闭角度存在一定波动,缸内动态压力、气阀温度等参数无异常;活塞杆位移波形与趋势平稳,说明机组活塞组件、活塞杆无明显异常。整体来看,动力缸主要部件工作稳定。

相应图谱及分析结果如图4~8 所示。

图4 机组监测总貌图

图5 机组监测趋势图

图6 动力缸缸内动态压力波形图

图7 压缩缸缸内动态压力波形图

图8 压缩缸缸体振动波形

4 结语

本项目是首次在DPC-2803 整体式天然气压缩机组安装在线监测诊断系统,在新设备、新技术应用方面取得了突破。截止到目前,在线监测诊断系统已稳定运行近一年。相对机组控制系统监测参数偏重常规控制,存在对机组关键部件监测效果有限的问题,本次安装的在线监测诊断系统显著地提升了对机组整体运行状态与关键部件故障的监测能力,对保障机组安全稳定运行具有重要作用。后续将加强人员培训与系统应用,促进设备监测诊断新技术的推广应用。