稀土Nd 对铸造Al-Si 合金低温拉伸断裂行为的影响

李卫荣 ,马昌龙,姜雄华,孙丽娟,庞 栋,李文芳,李润霞

(1.东莞宜安科技股份有限公司,广东东莞,523000;2.东莞理工学院材料科学与工程学院,广东东莞,523000;3.沈阳工业大学材料科学与工程学院,辽宁沈阳,110870)

1 背景

铸造Al-Si 合金广泛应用于制备高铁铝合金枕粱、轴箱、齿轮箱等复杂形状的零部件[1-3]。随着哈大线等东北高寒地区高速铁路的投入运行,以及中国高铁出口俄罗斯的战略发展要求,对高速列车用铝合金低温力学性能进行系统研究日益迫切[4-5],因此研究Al-7Si-0.3Mg 合金在低温环境下的力学性能是十分必要的。

目前,国内外对铝合金低温性能的研究主要集中于变形铝合金。大量研究表明:随着拉伸温度的降低变形铝合金的强度增高,加工硬化指数升高,塑性变形趋于均匀化,从而合金的塑性也提高[6-7]。但Rincon 等[8]对A319 合金的研究发现,随着拉伸温度的降低Al-Si 合金的强度升高,而塑性呈下降趋势。Guanghui Ma 等[5]研究发现随着温度的降低Al-1Si-0.3Mg 合金的抗拉强度、屈服强度及塑性均呈上升趋势,但Al-7Si-0.3Mg 合金的抗拉强度和屈服强度上升,塑性却明显下降。由此可见,低温下塑性降低是影响铸造Al-7Si-0.3Mg合金低温使用的关键。Gokhale 等[9]在-50℃~120℃的温度下对A356 合金进行拉伸测试发现,Si 相破裂数量随着温度的降低而增加,是导致合金低温塑性降低的主要原因。

稀土被誉为工业维生素,是开发新材料、发展高新技术产业不可或缺的重要元素。檀廷佐等研究了稀土元素Nd 对ZL101 合金性能的影响,发现Nd 对合金有着良好的变质、细化和精化作用[10],从而提供了合金的综合性能。本文通过研究Nd 对铸造Al-7Si-0.3Mg 合金低温拉伸性能的影响规律及其形成原因分析,为开发具有低温强韧性的铸造Al-Si 合金提供新思路。

2 试验材料及方法

试验材料为Al-7Si-0.3Mg 合金,在合金中添加0.2%~1.0% Nd 元素,化学成分见表1。合金熔炼在RGL-15-8 型井式电阻炉中进行,清理干净熔炼所用石墨坩埚及其他设备,并在坩埚内涂上氧化锌酒精涂料,烘干后使用。熔炼过程为,先将纯Al 及Al-Si 中间合金放入坩埚中,电阻炉设定750℃保温至完全熔化,后降温到680℃加入纯Mg、Al-Ti-B 和Al-10Nd 中间合金,保温一定时间待铝液熔化均匀。再重新升温至720℃,用铝箔包好C2Cl6 压入熔融金属液中并搅拌,进行第一次除气精炼,等待保温10 分钟后,去除表面氧化渣。将Al-Sr 合金作为变质剂压入铝硅合金熔体中,等待变质剂熔化后保温10 分钟,再熔体中压入C2Cl6 进行第二次除气除渣。保温10 分钟后将合金熔体浇注到金属模具中自然凝固,合金铸锭进行热处理,热处理工艺为525℃固溶处理8h,将试样从炉中取出后立刻在水中淬火,然后在165℃下进行6h 时效处理。

表1 Al-7Si-0.3Mg-xNd 合金的化学成分 ωB/%

将铸锭按照GB/T 13239-2006 标准制成拉伸试样,其中部分试样经过抛光后进行拉伸,然后观察拉伸变形中的位错滑移带。拉伸试验分别在20℃和-60℃环境下进行,拉伸试验机配备液氮冷却低温保温箱,试样在试验温度下保温15min后进行拉伸试验,速率为2mm/min。获得的试验结果均为同条件下3 个试样测试值的平均值。

利用TM3030 扫描电子显微镜观察拉伸试样的断口形貌及位错滑移带分布。在断口附近垂直于断口方向取样,经过镶嵌、研磨抛光后制成金相试样。利用OLYMPUS-GX51 光学金相显微镜对试样的断口截面组织形貌进行观察。

3 结果与讨论

3.1 合金低温拉伸性能

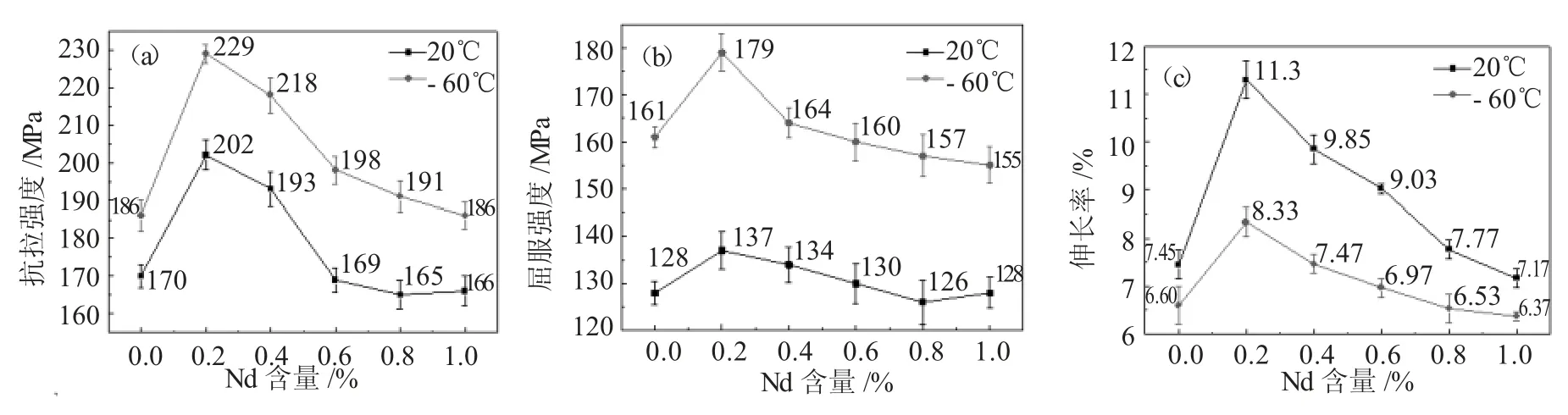

图1 为Nd 元素对Al-7Si-0.3Mg 合金室温(20℃)与低温(-60℃)拉伸性的影响。可以看出,随着Nd 的添加合金室温强度和伸长率均出现了先升高后降低的变化趋势。当在合金中添加0.2wt.%的Nd 时,合金性能达到最高,室温下(20℃)抗拉强度、屈服强度和伸长率分别达到202MPa、137MPa 和11.30%,比未添加Nd 的Al-7Si-0.3Mg 合金相比分别提高了18.82%,9.29%和51.67%。随着Nd 元素的继续添加,合金的室温拉伸性能又出现了下降。

环境拉伸温度对Al-7Si-0.3Mg 合金的力学性能有显著影响,当拉伸温度由20℃下降到-60℃时,Al-7Si-0.3Mg 合金的抗拉强度由170MPa 上升到186MPa,屈服强度由128MPa 上升到161MPa,但伸长率由7.45%降低到6.60%。由此可见,低温环境下拉伸Al-7Si-0.3Mg 合金的强度提高而拉长率降低。

Nd 元素的添加对Al-7Si-0.3Mg 合金低温(-60℃)下的拉伸性能也呈现了类似室温拉伸的变化规律,随着Nd 的添加合金的低温强度和伸长率均出现了先升高后降低的变化趋势。当Nd 添加0.2%时,合金低温下(-60℃)的抗拉强度、屈服强度和伸长率最高,分别达到229MPa、179MPa 和8.33%,与未添加Nd 元素的Al-7Si-0.3Mg 合金相比,分别提高了23.11%、11.18%和26.21%。同样,随着合金中Nd 元素的进一步增多,Al-Si 合金的低温(-60℃)强度和伸长率也出现了下降的趋势。

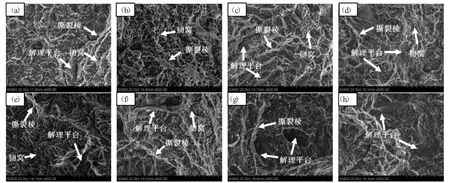

图2 为Al-7Si-0.3Mg-xNd 合金在室温(20℃)和低温(-60℃)下的拉伸断口形貌。合金的室温拉伸断口上存在韧窝、撕裂棱和解理平台,呈现出混合断裂特征,见图2a。在添加0.2wt.%Nd 的合金室温(20℃)拉伸断口中,韧窝数量增多且细小圆整,解理平台较小,合金表现出塑性断裂特征,见图2b。当合金中Nd 元素含量进一步增加时,合金断口上的韧窝尺寸变大,解理平台数量增多,显示合金的塑性下降,呈现准解理断裂特征,见图2c 和d。

图1 铸态Al-7Si-0.3Mg-xNd 合金的低温力学性能

与室温拉伸相比较,在低温(-60℃)下合金拉伸断口中的解理平台和撕裂棱均增多,见图2e。Nd 元素对合金低温(-60℃)拉伸断口形貌的变化规律与室温拉伸相同,含0.2wt.%Nd 的合金断口中韧窝和撕裂棱数量较多,伴有少量的解理平台,见图2f。随Nd 的增加合金断口中韧窝尺寸变大,解理平台进一步增加,尤其是0.8wt.%Nd 的合金断口呈现了解理断裂特征,见图2g 和h。

3.2 合金显微组织

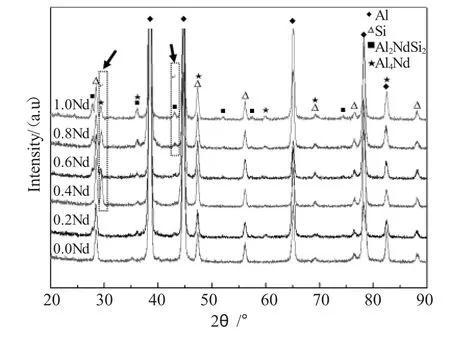

图3 为Al-7Si-0.3Mg-xNd 合金的XRD,结果显示,Al-7Si-0.3Mg 合金主要由α-Al 基体和共晶Si 相组成,加入0.2%Nd 后合金中的相组成未见显著变化。但当Nd 的添加量为0.4%时,合金中出现了第二相Al4Nd。Nd 元素进一步增多超过0.8%时,合金中又析出了Al2NdSi2三元相,见图3箭头。

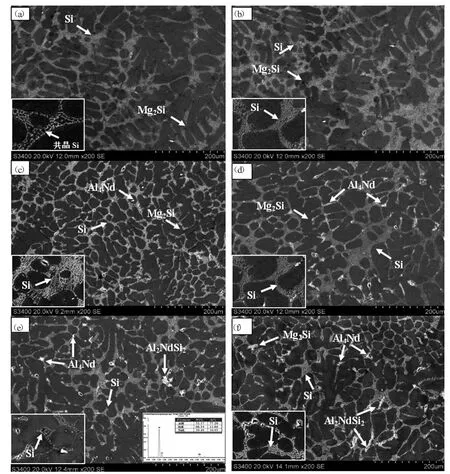

图4 为Al-7Si-0.3Mg-xNd 合金的显微组织。在Al-7Si-0.3Mg 合金中组织分布不均匀,α-Al枝晶较粗大(约为100nm),共晶Si 为短片状,少量细小Mg2Si 相弥散分布在晶界附近,见图4a。当向合金中加入0.2wt.% Nd 元素后,合金的α-Al枝晶得到一定程度的细化,共晶Si 相形貌也有进一步改善,短片状Si 相变为细小颗粒状,见图4b。当Nd 加入量为0.4wt.%时,合金晶粒尺寸最为细小(约为50nm),共晶Si 相保持为细小粒状,但同时在基体中出现了细小短棒状的第二相,见图4c。结合XRD 结果可确定该短棒状相为Al4Nd 相(见图3)。随着合金中稀土元素Nd 含量的继续增加,Al-7Si-0.3Mg-0.6Nd 合金中短棒状Al4Nd 相的数量增多,尺寸也随之增大,但合金晶粒尺寸反而变大,Si 相颗粒尺寸也未进一步细化,见图4d,可见过剩的Nd 元素不利于合金的细化。

图2 Al-7Si-0.3Mg-xNd 合金断口形貌

图3 Al-7Si-0.3Mg-xNd 合金XRD

当合金中Nd 加入量大于0.8wt.%后,合金的晶粒尺寸和Si 相颗粒尺寸未见明显变化,但第二相数量进一步增多,Al-7Si-0.3Mg-0.8Nd 合金中又出现了片状第二相,通过EDS 能谱分析结合XRD 结果可确定该片状相为Al2NdSi2相,见图4e。当Nd 加入量为1.0wt.%时,合金中的富Nd 元素二相Al4Nd 和Al2NdSi2数量进一步增多,尺寸随之变大,见他图4f。

3.3 拉伸断口位错滑移带分布

图5 为Al-7Si-0.3Mg-xNd 合金在不同温度下拉伸断口附近位错滑移带分布情况,可以看出在室温拉伸时,合金断口附近的位错滑移带分布密集,但其形态较浅,晶界处伴有少量断裂Si 存在,见图5a。而在低温下(-60℃)拉伸时,合金断口附近的位错滑移带数量显著减少,但其形态变深,同时晶界处的破裂Si 相数量增加,见图5b。

在Al-7Si-0.3Mg 合金拉伸的塑性变形过程中,铝基体内发生位错滑移,形成了位错滑移带。同时,在塑性变形产生位错滑移过程中,位错滑移到Si 相处受到阻碍,造成大量位错塞积在Si 相边界处,从而形成应力集中使Si 相发生断裂,造成铝基体中微裂纹的形成。由于室温拉伸时Al-7Si-0.3Mg 合金内部的热激活能较大,当位错滑移受到阻碍时,容易攀移到邻近的滑移面继续移动,导致断口中位错滑移带分布密集,位错滑移带较浅。随着温度降低,合金基体内部的热激活能下降,低温下位错的攀移受到抑制,导致断口中的位错滑移带数量减少且形态变深,对应于合金低温下拉伸的强度得到了提高。由于合金低温下强度的增大和变形均匀性增强,使得合金基体中Si附近位错数量大幅度增加,从而使更多的Si 相发生断裂,断裂Si 相数量增加引起了合金伸长率的降低。

向合金中加入Nd 元素后,由于Si 相形貌的改善及α-Al 枝晶的细化,使合金的强度和塑性提高。当加入0.2wt.%的Nd 后合金的塑性得到大幅度提高,使得Al-7Si-0.3Mg-0.2Nd 合金拉伸断口附近滑移带数量增多,形态进一步变浅,见图5c。这是由于0.2%Nd 加入后,合金的α-Al 枝晶细化,塑性得到大幅度提高。同时,含0.2%Nd 合金的Si 相形貌改善及尺寸减小,使Si 相在合金塑性变形过程中受到的位错塞积应力减小,同时断裂Si 相数量减少,且断裂的Si 相形成的微裂纹也变小,使材料不易发生断裂,从而使得Al-7Si-0.3Mg-0.2Nd 合金的拉伸强度和伸长率都得到了提高。低温下拉伸,Al-7Si-0.3Mg-0.2Nd 合金断口附近位错滑移带数量更少,但形态变深,见图5d,对应于低温下合金基体内热激活能下降,位错攀移受到抑制,这也造成了合金低温下拉伸强度的进一步提高。

当合金中Nd 元素含量大于0.4%时,断口附近的位错滑移带数量也随之进一步减少,但微裂纹显著增多,见图5e。含0.4%Nd 的合金虽然组织细化,可提供合金强韧性,但合金基体中出现的短棒状Al4Nd 相,降低了合金的强韧性。在合金拉伸过程中,位错不但在Si 相处塞积引起断裂,而且在Al4Nd 相处的塞积会导致细小的Al4Nd 脱落,从而在尖端处形成应力集中割裂合金基体,造成了合金强度和韧性的降低。在低温拉伸时,由于合金低温下变形均匀性的增加,断口附近的位错滑移带数量减少,形态更浅,Si 相和Al4Nd 相断裂和脱落数量增多,形成更多的裂纹源,合金塑性降低,见图5f。

图4 Al-7Si-0.3Mg-xNd 合金显微组织及EDS 能谱

在Al-7Si-0.3Mg-0.8Nd 合金中,除了长大的Al4Nd 相,过量的Nd 元素还在合金基体中形成了Al2NdSi 相,拉伸时在尖端处产生应力集中现象,进一步割裂合金基体,产生微裂纹源,微裂纹数量增加,裂纹的扩展连通难度降低,最终导致试样断裂,见图5g。在低温拉伸时,断口附近的位错滑移带数量更少,形态更浅,断裂Si 相和第二相的数量进一步增多(见图5h),对应于合金塑性的进一步降低。

4 结论

(1)在Al-7Si-0.3Mg 合金中加入Nd 元素后,合金在低温(-60℃)下的屈服强度、抗拉强度和伸长率均呈现先升高后降低的趋势,Nd 元素含量为0.2wt.%时达到峰值。Al-7Si-0.3Mg-0.2Nd 合金的低温抗拉强度、屈服强度和伸长率分别为249MPa、206MPa 和13.8%。

(2)Al-7Si-0.3Mg 合金中加入0.2wt.%Nd 后,组织中α-Al 枝晶细化,共晶Si 相由短片状变为细小粒状,而当合金中Nd 含量分别大于0.4%和0.8%后,在组织中形成针状Al4Nd 相和片状Al2NdSi2相,反而降低了合金的室温和低温力学性能。

图5 Al-7Si-0.3Mg-xNd 合金拉伸断口附近位错滑移带分布

(3)Al-7Si-0.3Mg 合金中加入0.2%Nd 后,室温拉伸断口附近滑移带数量增多,形态变浅;低温拉伸断口附近位错滑移带数量变少,但形态变深,同时断裂Si 相数量减少,对应于低温下拉伸强度和伸长率的提高。随着合金中Nd 含量增加,基体中出现的Al4Nd 相和Al2NdSi 相,在拉伸时割裂合金基体,产生微裂纹源,导致了合金低温力学性能的降低。