百万千瓦汽轮机轴承座的研发

纳建虹,宋 亮,陈 鹏

(共享装备股份有限公司,宁夏银川 750021)

汽轮机是一种以蒸汽为动力,并将蒸汽的热能转化为机械功的旋转机械,是现代火力发电厂中应用最广泛的原动机。汽轮机具有单机功率大、效率高、寿命长等优点。轴承座作为其机组的重要零部件,用来承受转子的全部重力并且确定转子在汽缸中的正确位置,并支撑这个机组的重量。要在长期的运行过程中保持稳定,需要足够的结构强度和质量稳定性。大尺寸高质量的轴承座铸件研究与稳定生产,对国内汽轮机发展有着积极意义。

1 轴承座铸件技术要求

汽轮机是能将蒸汽热能转化为机械功的外燃回转式机械。来自锅炉的蒸汽进入汽轮机后,依次经过一系列环形配置的喷嘴和动叶,将蒸汽的热能转化为汽轮机转子旋转的机械能。轴承座是汽轮机一个重要的组成部分,支撑整个机组的重量,与多个结构加工连接配合,兼具气体通道、液体润滑与密封等功能,具体的技术参数如下[1]。

图1 汽轮机机组图

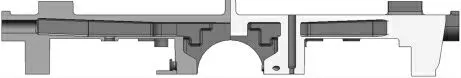

所述汽轮机轴承座铸件的轮廓大、铸件重量和浇注重量重,最大轮廓尺寸达到6770mm×1225mm×1295mm,重量20.9t,浇注重量达到25.1t,主体壁厚80mm,最小壁厚20mm,最大壁厚610mm,材质为QT400-18AR。设计有2 根结构为“Z”字形异形油管,8 个在铸件高度方向通长的细长孔,同时,具有机翼形空腔的气体通道,综合铸造难度大。轴承座结构如图2 所示。

图2 轴承座结构示意图

铸件外观无皮透、气孔、砂眼、夹渣等缺陷,达到3S1/3S2 标准。所有铸件全尺寸划线检测,镶铸管、壁厚、方台位置等关键部位的尺寸均符合ISO 8062 CT12 级尺寸公差要求和顾客规范要求。NDT检测,关键区域UTII 级,100%MTII 级[2],成分检测指标、性能、金相指标见表1、表2、表3。

表1 铸件化学成分指标 ωB/%

表2 U70 附铸试块机械性能指标

表3 U70 附铸试块金相组织要求

2 轴承座铸件难点设计

本产品的技术难点主要是:壁厚差异大,最大壁厚超厚,关键区域UTⅡ级,需要解决石墨漂浮和缩松缺陷;铸件油管两端在铸造砂型中、中间悬空,在浇注时由于受到来自铁水的浮力和高温,极易发生向上的弯曲;铸件细长孔由悬臂长孔芯带出,防止细长腔结构砂芯变形,防开裂。

2.1 铸造方案设计

对于轴承座铸件,选择如下的浇注方向,树脂砂木模手工成型的方式,铸造缩尺按照长度方向0.9%,高度与宽度方向1.0%,铸件较长,将会发生弯曲变形,长度方向设计+10mm 的挠度[3]。壁厚差异大与超厚壁铸件的补缩控制,设计底注式浇注系统,多点进流均匀温度场减少冷隔、缩松等缺陷。厚壁球磨铸铁件,为了发挥石墨化膨胀的作用,型砂强度和紧实度要高,树脂砂抗压强度≥4.5MPa,流砂时震动紧实,使用钢制焊接砂箱保证整个铸型的刚度和强度[4]。

图3 铸件阶梯剖视图

2.2 垂直细长孔铸造

轴承座浇注高度方向有8 处细长通孔结构,工艺采用悬臂长孔芯来带出此结构。为了保证悬臂长孔芯垂直,实现细长孔的铸造,采取了如下措施:长孔芯使用铬矿砂制作,同时增加氧化铁粉,增加整体重量,同时增加激冷作用,避免内腔粘砂严重,清理困难;制作专用卡板,砂型预留卡板放置凹槽,通过外皮限位控制长孔尺寸。

2.3 机翼形空腔铸造

轴承座两侧细长腔体结构由砂芯带出,浇注时承受金属液的浮力非常大,一般为砂芯重量的4~5 倍,容易发生漂芯,且内腔砂芯被铁水完全包住,砂芯受热严重,铸件容易出现尺寸不合和粘砂缺陷,大平板式砂芯非常容易发生弯曲甚至断裂。针对以上问题,对砂芯所受浮力进行计算,然后采取了如下措施:在型芯装配时对砂芯进行标芯处理;气道砂芯使用铬矿砂,同时增加氧化铁粉,增加整体重量,同时增加激冷作用,避免内腔粘砂严重,清理困难;制作专用随形芯骨,保证砂芯强度足够。

图4 垂直细长孔定位图

图5 机翼形空腔砂芯结构图

2.3 油管结构设计

铸铁件镶铸件难度较大,铸件对镶铸油管除了基本的外观、尺寸要求,还需要做压力及渗漏的检测,不能出现粘砂、夹砂、气孔、裂纹、融合不良等缺陷,在工艺上我们主要由以下方法控制:按顾客要求材质,做镀锡处理;镶铸油管内壁流涂涂料并烘干;镶铸油管中间填铬铁矿砂,两侧使用树脂砂封堵;设计专用固定工装,保证镶铸油管尺寸精度。

图6 油管结构示意图

2.4 浇冒系统设计

轴承座下部属于厚大断面,铸造时的热容量大,凝固缓慢,极易造成球化衰退与孕育衰退,从而导致铸件的组织和基体发生变化,主要表现为石墨球粗大、石墨球数量减少、石墨漂浮、石墨球畸变等,设计使用液态补缩冒口(ø160mm 冒口体)。通过液态补缩冒口对铸件液态收缩进行补缩,冒口体大大减小,降低冒口重量,减小冒口对铸件的热影响,提高工艺出品率的同时加快了铸件凝固速度,从工艺的角度保证了铸造材料的均匀性,提高质量,降低成本。

浇注系统设计为底注开放式浇注系统,横浇道位于铸件下方,利于铁水种的渣子上浮在横浇道上方,浇注系统起到挡渣作用。设计放置10 块10PPI 的莫来石直孔过滤网,具有整流与挡渣的作用,保证进去型腔的铁水更平稳干净。浇注时间设计原则为快浇,在120s 内浇注完毕,内浇口流速低于0.8m/s,充型过程平稳,无飞溅减少卷气,铸件轮廓尺寸较大,内浇口进流点分散分布,有效条件铸件温度场,利于熔炼温度控制和铸件的补缩。

图7 浇冒系统设计示意图

2.5 熔炼浇注参数设计

铁水的配料为50%的生铁、40%的废钢和10%的机铁。浇包反应时加入一定量的Si-Mg 合金和重稀土0.1%。球化剂上覆盖0.3%的硅钡。出铁3/4 时随铁水流添加0.15%的硅钡孕育剂。浇注时随铁水添加0.15%的硅钡瞬时孕育剂进行二次孕育。铁水过热温度1500~1510℃,出铁温度控制在1440~1450℃,浇注温度1320~1330℃,应使孕育完成到浇注的时间控制在10 分钟内,浇注过程中做好水口挡渣工作。

3 生产验证

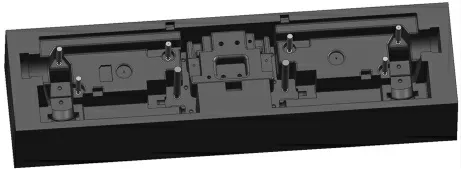

按照以上制定的铸造工艺经过MAGMA 模拟仿真合格,投入试生产,铸件的尺寸、试块性能、油管位置、材料组织、实体密实度均满足标准要求,铸件长度方向较设计理论值长3~5mm,在铸造公差范围内;铸件无超级缩松,厚大位置及冒口下方无石墨漂浮及缩松缺陷,8 个细长孔有局部孔无严重粘砂缺陷,孔中心偏差3~4mm,在加工余量范围内,可通过加工调整合格,铸件顶面大平面有局部夹渣缺陷,通过打磨4~5mm 后消除,首件成功交付顾客。按照此工艺,此类产品连续生产8 件,均合格。如图8 所示为生产的汽轮机轴承座铸件。

图8 轴承座铸件