数字化快速成型技术在联体缸盖铸造工艺设计中的应用

耿国芳,齐亚平,鲍玉娟

(潍柴动力股份有限公司,山东潍坊 261001)

1 数字化快速成型技术概述

数字化快速成型技术是近代新兴起的一种铸造技术,该技术集计算机辅助技术(CAD/CAM)、激光技术、计算机控制技术、网络技术以及新材料新工艺等先进技术于一体,实现增材或减材成型,是一种全新的铸件快速制造方法[1,2]。在传统铸造行业中,新产品开发必须要通过手工或机加工等方式进行模具的设计制作,而快速成型技术摆脱了模具的限制,具有高度的灵活性,特别适合复杂铸件的少量快速制造,对于全新产品的铸造工艺开发设计起到一定的指导作用,可有效缩短新产品开发周期,降低开发成本与风险[3]。

2 联体缸盖发展趋势

随着发动机性能的提升,联体缸盖铸造材料实现了从原来的HT250 到HT280、HT300 的演变,普通灰铁材料已达到了性能上限。面对上述问题,高性能的蠕墨铸铁在发动机上的应用越来越广泛。但蠕墨铸铁收缩倾向大,尤其是在内腔复杂、壁厚不均匀、热结较多的联体缸盖中,缩松风险较大以及漏水风险高成为一个急需解决的问题。

3 快速成型技术在联体缸盖铸造工艺设计中的应用

3.1 试验背景

缸盖原铸造工艺开发流程如图1 所示,只能依据模拟计算结果来进行工艺设计,但由于联体缸盖结构复杂,仅通过模拟计算无法完全准确的反映铸件的缩松情况,工艺设计存在一定的风险性。此时将快速成型技术引入,可对铸造工艺进行充分验证,有效规避风险,缩短开发周期,缸盖现铸造工艺开发流程如图2 所示。

图1 缸盖原铸造工艺开发流程

图2 缸盖现铸造工艺开发流程

本案例中的联体缸盖设计爆压高达25MPa,材质为蠕墨铸铁,本体强度要求≥400MPa。根据模拟结果显示,热结位于喷油器回油道附近及靠近排气侧缸间螺栓孔附近,缩松风险较高,如图3所示。

图3 模拟计算热结位置

3.2 工艺设计

根据模拟结果及铸件特点,设计了保温冒口及布置外冷铁两种工艺。其中方案一采用了一种通用型保温冒口,通过喷油器孔位置与铸件连通,保证了有足够且具有流动性的金属液来补缩,从而消除缩松缺陷,如图4 所示。方案二采用冷铁工艺,根据模拟计算热结位置,在铸件外表面相应位置布置了外冷铁,如图5 所示。

3.3 快速成型砂芯设计制作

外模结构简单,且体积较大,采用减材制造可有效的提高效率。砂芯结构复杂,尺寸精度要求高,全部采用喷墨打印方式制备。

图4 保温工艺设计

图5 布置外冷铁工艺设计

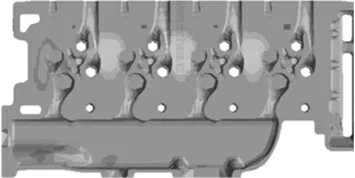

按传统组芯造型工艺,该气缸盖大致可分为上盖芯、底盘芯、进气道芯、排气道芯、上水夹层芯、下水夹层芯、齿轮室芯等7 种砂芯。为提高效率,同时满足快速成型砂芯制备过程中的清砂需求,对砂芯进行了重新划分调整,将下水夹层芯、排气道芯、齿轮室芯及底盘芯打印成一颗砂芯,如图6 所示。该分芯方式充分利用了快速成型技术不受模具限制的特点,打印成整体的各个砂芯之间不用考虑组芯间隙,提高了砂芯之间的相对位置精度,简化了工艺设计过程。

图6 整体打印芯组

进气道砂芯集成进气管,结构较为粗壮,在工艺设计时通常从一端进行抽空处理,但如果砂芯配合间隙控制不好,容易导致铁水灌入。在快速成型砂芯制备时,采用抽壳处理方式,只打印一定厚度的壁厚,内部散砂通过预留小孔排出,可减少树脂的加入,如图7 所示,降低发气量的同时又能保证砂芯的强度。

图7 进气道芯抽壳处理

3.3.1 方案一:保温冒口工艺

在传统工艺下,冒口是直接放入上型板上,造型直接压入上模中,在快速成型工艺下无法将冒口直接放到上模中,制备上模时适当修改冒口位置拔模斜度,将冒口预先组装到上盖芯上,再扣上模,可简化操作流程,降低操作难度,如图8 所示。

图8 冒口放置方式

3.3.2 方案二:冷铁工艺

在传统工艺下,外冷铁通常是提前放置到模具中,在射砂过程中直接将冷铁固定到砂芯中。而快速成型技术不需要模具,无法以传统方式放置外冷铁。在本方案中,由于底盘芯组是整体打印,从上面放置冷铁操作不便,制作砂芯时将冷铁位置做成通孔,从背面放置冷铁,然后用自硬砂将背面填平,如图9 所示。

3.4 试验结果分析

(1)保温冒口工艺下,冒口起到了良好的补缩作用,样件解剖未出现缩松。

(2)在铸件下平面热结位置布置外冷铁,在靠近排气侧螺栓孔附近出现缩松,该工艺未有效解决缩松,如图10 所示,在新制模具时不再考虑该方案。

图9 底盘芯放冷铁位置

图10 上盖芯放置外冷铁铸件解剖情况

4 结论

(1)快速成型技术突破了模具的限制,分芯方式更加灵活,既可以将传统工艺下多颗砂芯制作成一颗砂芯,也可将一颗砂芯分成多颗砂芯,选择合理的分芯工艺,可有效的提高效率,优化工艺流程。

(2)利用快速成型技术,可实现单件复杂铸件的无模具制造,对全新产品的铸造工艺设计提供强大的试验数据支持,极大降低了工艺设计的风险性。