两轮差速移动机器人系统误差调校研究

刘怀民,王湘江

(南华大学资源环境与安全工程学院,湖南 衡阳 421001)

0 引言

移动机器人自主导航过程中,需要对机器人自身在工作环境中的位置进行精确估计。移动机器人位置误差分为系统误差和非系统误差[1-2]。系统误差来源包括不相等的车轮直径、车轮轴距的不确定性和运动学建模误差等因素。这类误差由于机器人设计不合理及精度不够等因素导致,属于移动机器人的固有属性,与机器人导航的外界环境无关,且在机器人导航过程中通常不会发生改变。而非系统误差则是由环境条件导致,具有随机属性。例如地面不平整、地面上的小物体及车轮打滑等[3-4]。非系统误差的不确定性可以通过使用外部传感器获得的绝对位置信息来建模。

国内外学者针对移动机器人系统误差进行深入研究,提出了多种有效的调校方法。Borenstein和Feng[4]提出UMBmark校核方法。该方法通过机器人双向正方形路径试验获得系统误差调校参数。Maldonado-Bascón等[5]提出了一种比较简便的差动驱动机器人标定方法。该校准过程可在线完成,缩减记录机器人位置的时间。相比UMBmark方法,差动驱动机器人标定方法可减小调校测试场地空间。Jihoon Seong等[6]提出了一种适用于车型移动机器人的里程计校准方法。该方法仅需测量机器人沿轨迹运行后的航向误差,便可对移动机器人进行了标定,从而有效消除近似误差、减小标定误差。Baeksuk Chu等[7]针对全向移动机器人提出了一种位置补偿算法。该算法利用超音波距离感测器测量机器人位置和方向信息,无需任何复杂的路径规划,便可减小移动机器人位置偏差。Kuisong Zheng等[8]针对服务机器人提出了一种通用批量标定框架。该方法将运动捕捉系统作为虚拟的外部测量装置,提供实时、准确的运动数据,便于被测机器人的里程计标定。而国内研究者主要针对移动机器人系统误差模型和调校方法验证开展了研究。其中,贝旭颖等[9]根据Umbmark方法的不足考虑系统误差的耦合效应,提出了一种新的扩展误差校正方法。张胜宾等[10]利用Pioneer3-AT差动轮式移动机器人,进行了UMBmark校核验证性试验,验证了UMBmark 校核方法在提高移动机器人自主定位精度方面的有效性。达兴鹏等[11]基于拓展卡尔曼滤波算法,提出了一种机器人里程计系统误差及激光雷达安装误差迭代标定方法。

本文针对轮式差动驱动机器人[12],提出了一种简单、有效的校准两轮差速移动机器人系统误差的方法。通过机器人的位置偏差数据获得校准参数,并采用直线往返路径和双方形封闭环路径试验,对该系统误差校准方法的有效性进行验证。

1 移动机器人运动学模型

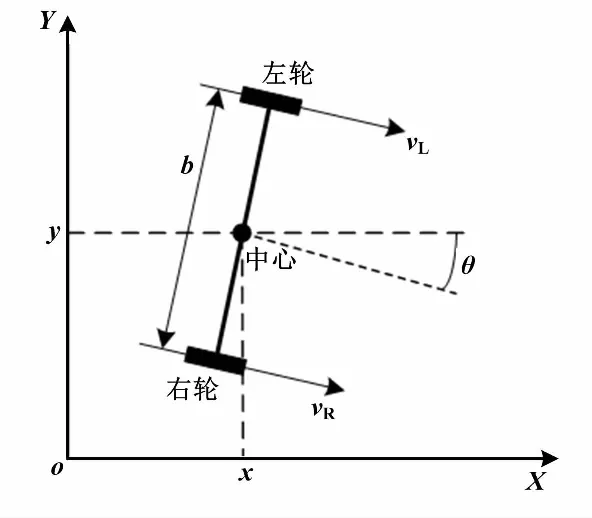

两轮差速驱动移动机器人可转化为一个移动关节和一个旋转关节。移动关节运动方向是移动机器人向前运动的方向。两轮差速移动机器人运动学简化模型如图1所示。

图1 两轮差速移动机器人运动学简化模型

移动机器人的左右两个电机分别独立驱动,质心在底盘中轴线上的两轮中点处。因此,移动机器人的运动学模型可以简化为简单的几何运动问题。

根据移动机器人的运动模型,对两轮差速驱动移动机器人的当前位置进行估计。其关系式如下:

(1)

(2)

式中:vL为左轮的线速度;vR为右轮的线速度;ωL为左轮的角速度;ωR为右轮的角速度;v为机器人的线速度;ω为机器人角速度;b为轴距;R为轮子的半径。

设移动机器人在二维坐标系中的坐标为(x,y)、移动机器人的运行方向与x轴之间的夹角θ,就可用向量(x,y,θ)表示移动机器人的位置姿态。其运动方程为:

(3)

结合式(1)与式(2),可获得移动机器人姿态方程:

(4)

2 系统误差调校方法

两轮差速驱动移动机器人的主要系统误差来源是“车轮直径不相等”、“车轮有效轴距不确定”以及“车轮直径的实际平均值与标称平均值不相等”三个因素。机器人左右两轮直径不等引起的误差定义为轮径误差Ed。机器人车轮有效轴距不确定导致的误差定义为轴距误差Eb。机器人两轮子直径的实际平均值与标称平均值不相等产生的误差定义为比例误差Es。Ed仅对机器人的直线运动造成影响,Eb仅对机器人的旋转运动造成影响,而Es同时影响机器人的直线运动和旋转运动。

(5)

(6)

(7)

以上公式中:Dl为左轮的实际直径;Dr为右轮的实际直径;ba为机器人实际轮距;bn为标称轮距;Da为两轮子直径的实际平均值;Dn为机器人和标称平均值。

系统误差会导致机器人在直线路径的终点产生转向角。机器人行进轨迹与位置偏差示意如图2所示。

图2 机器人行进轨迹与位置偏差示意图

机器人沿坐标系中的X轴直线移动为路径D。该路径轨迹为机器期望轨迹。受Ed与Es因素的影响机器人的实际行进轨迹会偏离路径D,其实际路径为A。机器人实际行进轨迹终点在X和Y轴方向上的测量偏差值通过式(8)获得:

(8)

式中:n为试验测试的次数;Δxi和Δyi分别为每次试验在X和Y轴方向上的偏差。

移动机器人行进到指定距离,轮子旋转次数为N。机器人以标称值Dn为参数编程直线行进,则机器人直线行进的期望轨迹长度D与实际行进轨迹A长度分别为N×π×Dn和N×π×Da。当β=0时,Δy=0,机器人将沿着X轴坐标直线行进,坐标轴Y方向无偏差。则:

(9)

(10)

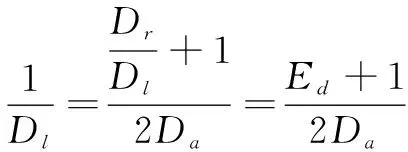

机器人实际轨迹曲率半径几何关系如图3所示。

图3 机器人实际轨迹曲率半径几何关系图

机器人实际轨迹曲率半径R可通过图3中的三角几何关系获得:

(11)

(12)

根据式(11)所获得的移动机器人实际轨迹曲率半径R,导致机器人产生弯曲路径的左右轮直径之间的比率Ed可根据式(12)获得[5]。由于轮径偏差导致移动机器人实际路径为曲线,其实际路径的曲率半径R与轮径偏差示意如图4所示。

图4 实际轨迹曲率半径R与轮径偏差示意图

图5 机器人定点顺/逆时针往返示意图

假定移动机器人旋转指定角度轮子旋转次数为M,由于Eb影响,机器人旋转时的实际转角值与期望值π存在偏差,其偏差角为θ。根据三角几何定理,可知:

(13)

(14)

式中:θ为矢量角度。

通过上述方法获得机器人轮径误差Ed、轴距误差Eb和比例误差Es后,根据平均轮径的定义可知:

(15)

(16)

由式(15)~式(16)可得:

(17)

(18)

将式(15)~式(18)代入式(4),可获得具有调校参数的双轮差速移动机器人运动学方程:

(19)

调校参数Es、Ed与Eb确定后,可通过修改机器人微控制器的运动学算法代码进行系统误差补偿。

3 试验验证与结果分析

试验装置如图6所示。

图6 试验装置

机器人的参数配置为:轮径d=180 mm;轴距b=278 mm;编码器分辨率P=1 200 P/R。考虑到机器人车轮建模误差的正常范围随车轮特性和环境而变化,试验中使用的机器人轮径误差限制在±1.0%范围内。通过机器人试验轨迹(位置和方向)变量,获取机器人系统误差校准参数试验。首先,通过编程使机器人直线行走指定距离D,根据机器人起始点位置坐标与转向角获得校准参数Es、Ed;然后机器人进行定点转向返回起点,获取校准参数Ed。其中,定点转向第一次顺时针方向旋转角度为π,第二次逆时针方向旋转角度为π。为了有效减小随机干扰,反映机器人系统误差情况,机器人直线行走过程中将机器人左右驱动轮角速度值设为相等,而在定向转向过程中左右轮的角速度值大小相等、方向相反。

图1给出了GaAs晶体体内椭圆主轴y”指向随太赫兹频率的变化.从图1可以看出,椭圆主轴y”和z”指向随太赫兹波的频率变化趋势不同.当f(0.1 Thz,1.1 Thz)范围内时,z”轴指向与y”指向恰好相反.当f(1.1Thz,3.2 Thz)时,z”轴指向与y”指向随太赫兹波的频率增大而出现周期性的变化.其变化趋势与三角函数Tan函数类似.

为了验证试验过程中机器直线行进距离和速度与比例误差Es的关系,编程使机器人直线行走指定距离D为2~10 m、速度V为0~2 m/s。比例误差Es与轨迹距离关系如7所示。

图7 比例误差Es与轨迹距离关系图

比例误差Es与行进速度关系如图8所示。

由图7与图8可知,移动机器人比例误差Es为固定值,由Es引起的偏差属于机器人的固有属性与机器人直线行进的距离无关。但随着机器人速度递增,比例误差Es存在递增趋势,但变化幅值范围较小,变化范围在0.947 2~0.968 8之间。试验过程中,为防止轮子出现打滑的情况影响校准参数获取,机器人在行进过程中应保持较低速度,以减小轮子打滑等非系统误差因素对试验结果的干扰。考虑到试验场地的限制,机器人直行轨迹指定距离D取4 m,线速度设定为V=0.25 m/s,角速度设为ω=0.785 rad/s。机器人参数设置如表1所示。

图8 比例误差Es与行进速度关系图

表1 机器人参数设置

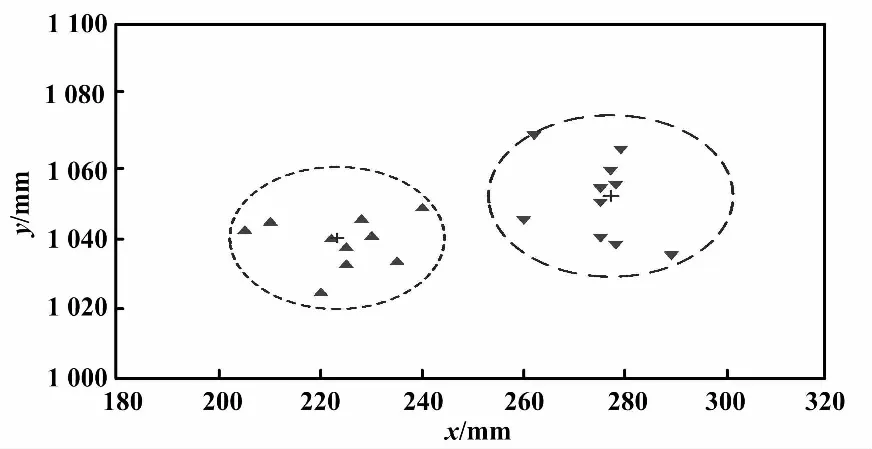

每组试验重复10次,并根据机器人相应的期望目标点测量其位置偏差。图9为调校前机器人直线行进终点位置分布。

图9 调校前机器人直线行进终点位置分布图

将试验所测机器人位置偏差结果代入式(8)~式(12),计算可得Es=0.947 6、Ed=1.003。机器人逆/顺时针转向π返回点位置分布如图10所示。

图10 机器人逆/顺时针转向π返回点位置分布图

将位置偏差结果代入式(13)、式(14),计算可得偏差角θ=0.501 8、Eb= 1.190 1。 将上述通过试验数据计算所得调校参数Es=0.947 6、Ed=1.00 3、Eb=0.947 6代入式(19)中,修改机器人算法代码后重复上述试验步骤,获得的机器人调校前后位置偏差如图11所示。

图11 机器人调校前后位置偏差

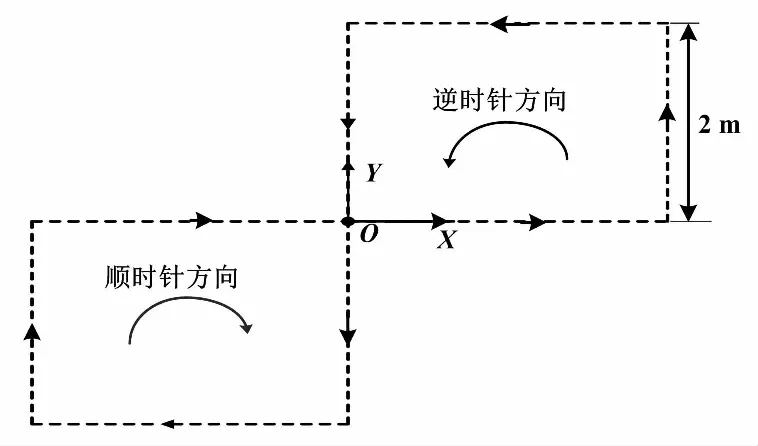

通过双方形封闭环路径试验,进一步对比机器人调校前后位置偏差改善情况。双方形封闭环路径如图12所示。

图12 双方形封闭环路径

机器人从起点O出发,经不同的方形封闭环后回到起点O。图13为机器人的调校前后位置偏差。

图13 调校前后位置偏差

为了定量反映调校前后机器位置偏差的改善情况,采用偏差系数δr与偏差改善系数δm进行评估。偏差系数δr与偏差改善系数δm定义如下:

(20)

(21)

式中:δmb和δma分别为校准前后偏差系数的平均值。

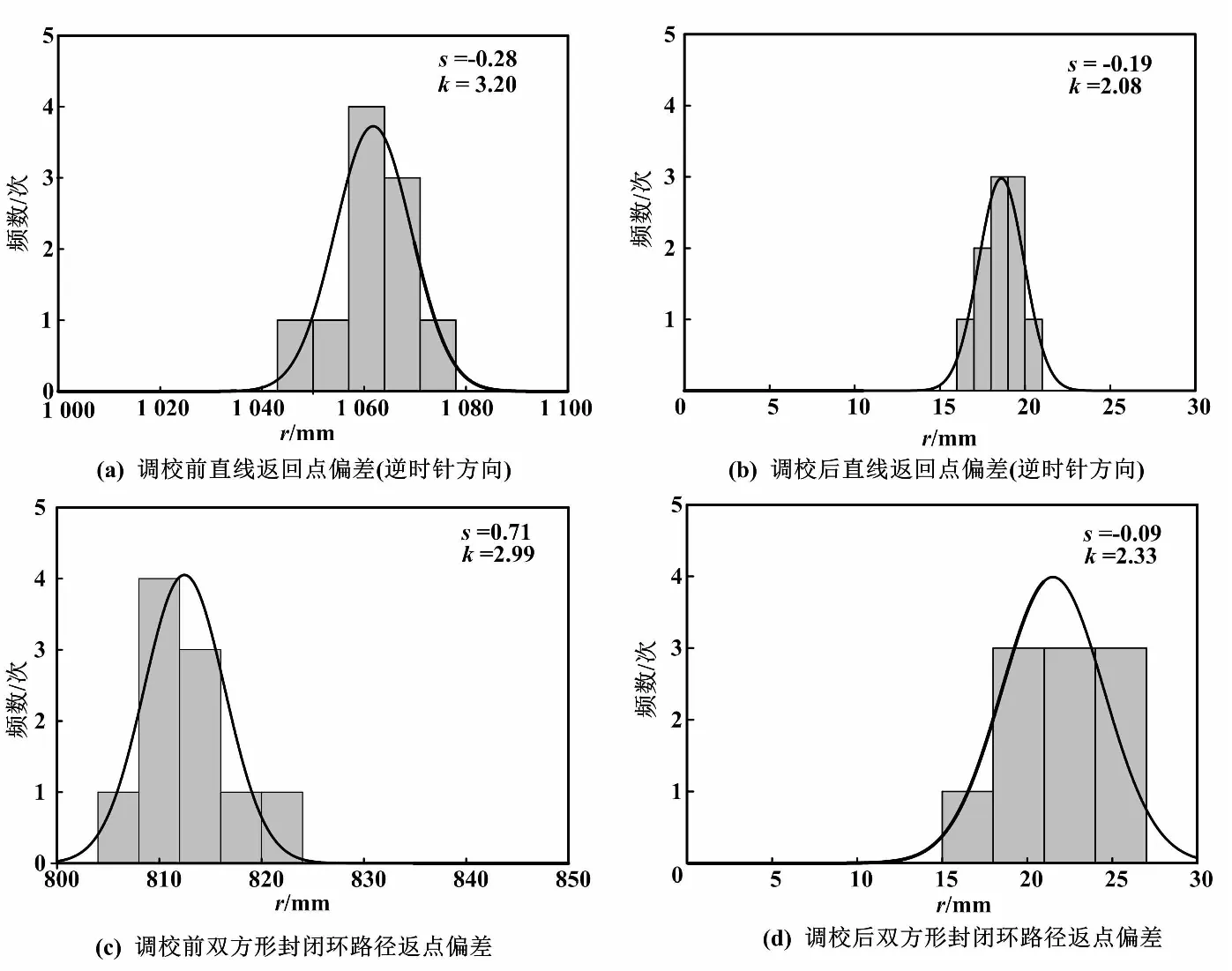

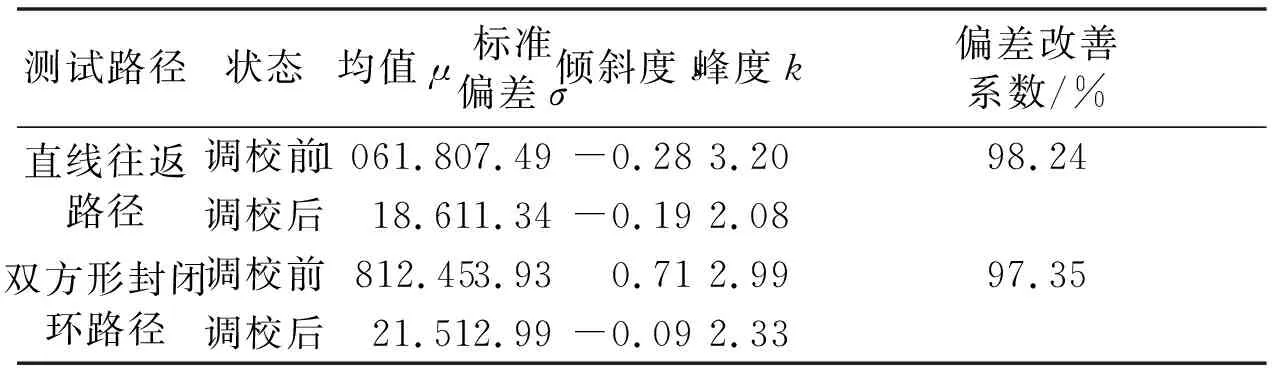

机器人位置偏差正态分布如图14所示。

图14 机器人位置偏差正态分布图

正态分布图可清晰地反映机器人试验的次数、位置偏差平均值、标准偏差,每组统计值计算采用10个样本(n=10)。表2为机器人调校试验数据指标,即校准前后根据试验数据确定的机器人位置的平均误差值、倾斜度(s)、峰度(k)和标准偏差(σ)估计值。

表2 机器人调校试验数据指标

由图14和表2可知,移动机器人经调校参数校正后机器的位置偏差明显改善。采用直线往返路径,位置偏差结果改善98.24%,采用双方形封闭环路径,位置偏差结果改善97.35%。由图14分析可知,调校参数Eb对机器人偏差影响最大。其主要通过机器人转向时产生较大的偏差角,从而影响机器人的位置精度。

4 结论

本文提出了一种简单、有效的测量与校准两轮差速移动机器人系统误差的方法。该校准方法通过机器人指定距离的往返移动所产生的位置偏差数据,获得校准参数Es、Ed和Eb。通过实施直线往返路径和双方形封闭环路径试验,评估调校参数的有效性。试验结果表明:调校后机器人的位置偏差改善程度分别达98.24%和97.35%。同时,本文提出的校准方法采用直线往返调校路径,能够较大程度地减少调校场地的尺寸。后续的研究工作可考虑验证该方法在线调校的实用性,以便进一步提高移动机器人的定位精度。