弓长岭铁矿巷道掘进掏槽孔超深长度优化试验研究

杨仁树 王 渝 宫国慧 赵 勇 左进京 骆浩浩 郑昌达

(1.北京科技大学土木与资源工程学院,北京100083;2.北京科技大学城市地下空间工程北京市重点实验室,北京100083;3.中国矿业大学(北京)深部岩土力学与地下工程国家重点实验室,北京100083;4.中国矿业大学(北京)力学与建筑工程学院,北京100083;5.鞍钢集团矿业有限公司,辽宁鞍山114046)

矿山巷道掘进是影响矿山生产效率的主要环节之一,其掘进进尺、掘进效率等对后续施工工程效益具有重要影响。我国矿山巷道掘进中钻爆法依然是岩石井巷掘进的主要工法之一,占比达到95%以上[1]。对于采取钻爆法施工的掘进巷道,爆破参数设计是能否实现安全、高效爆破的关键影响因素。

爆破掘进进尺的关键在于掏槽,如何提高炮孔利用率一直是诸多学者研究的重点。王忠康等[2]针对超大断面硬岩巷道,提出了三级复式楔形掏槽方式,现场试验取得了较高的炮孔利用率。张召冉等[3]提出了“二阶二段”掏槽技术,通过理论分析并结合现场试验,验证了该技术在岩巷深孔掏槽爆破中具有良好的适用性。龚敏等[4]通过改变单孔装药量和设置中心眼来探究爆破参数对爆破效果的影响,优化后的爆破方案在坚硬岩石巷道施工中取得了良好的效果。杨国梁等[5]提出了复式楔形深孔掏槽爆破方法,研究了该掏槽方式下应力波的传播规律,并将复式楔形掏槽爆破应用于现场,取得了良好的爆破效果。单仁亮等[6-7]提出了准直眼掏槽方式,通过理论分析、模型试验并结合现场试验,分析了新掏槽方式的良好应用效果。郭东明等[8]将中心大空孔掏槽爆破技术应用于益新煤矿岩巷掘进中,现场试验表明该技术应用后显著提高了巷道掘进速度。杨国梁等[9]根据切缝药包对爆炸能量的导向性,提出了采用切缝药包进行掏槽爆破,在实际工程应用中取得了96.7%的炮眼利用率,验证了“先切后掏”思路的可靠性。

基于上述成果分析可知,学术界对于掏槽优化的研究主要集中在掏槽布孔方式改变上,对于掏槽孔超深长度的改变造成炮孔利用率变化这一问题的研究鲜有涉及。为了探寻掏槽孔超深长度与炮孔利用率的内在关系,本研究基于弓长岭铁矿巷道掘进开展现场试验,以掏槽孔垂直深度作为单一变量,旨在寻求不同进尺方案所对应的合理掏槽孔垂直深度。

1 金属矿山掏槽参数存在的问题

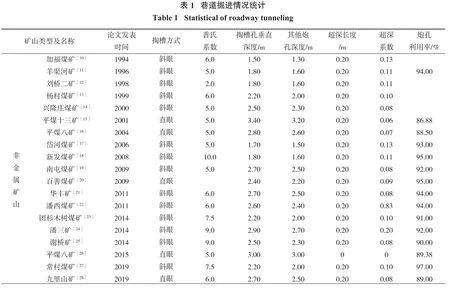

通过查阅相关文献,统计了部分金属矿山与非金属矿山爆破掘进巷道的岩性特征强度、掏槽孔垂直深度、其他炮孔深度、掏槽方式、炮孔利用率等信息,结果如表1所示。

行业内通常采用岩石坚固性系数f(即普氏系数)来描述岩石的力学特性。通过对表1进行数据处理得到表征岩石普氏系数与掏槽孔超深、炮孔利用率的关系示意图(图1)。由图1可知:①金属矿山巷道掘进中岩石普氏系数f普遍为10~17,平均炮孔利用率基本维持在90%左右;对于煤矿而言,f值普遍小于10,平均炮孔利用率为92%左右;硬岩巷道相对于软岩巷道爆破效率较低。②无论是金属矿山还是非金属矿山,岩性虽然不同,但是掏槽孔超深长度并没有明显改变。

为更加直观地观察掏槽孔超深分布范围,对表1数据进行了进一步统计分析,结果如图2所示。由图2可以看出:金属矿掏槽超深长度基本保持在0.2 m及以下,占统计数据的95.2%,极少超过0.2 m,占统计数据的4.8%。

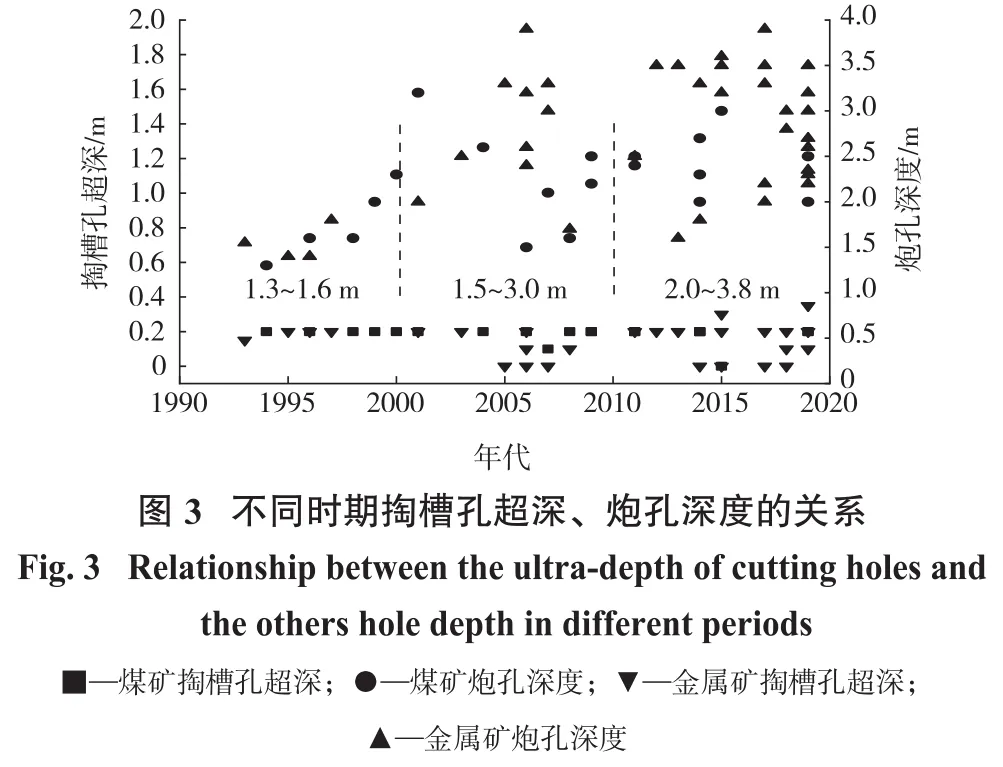

炮孔深度(本研究指非掏槽孔深度)对于巷道掘进的影响至关重要。通过图3可以看出,随着年代的变化,炮孔深度由20世纪90年代的1.3~1.6 m稳步提升。进入21世纪以来,随着矿产资源需求的不断提高,中深孔技术的探索以及井下生产过程中凿岩设备的推广应用,炮孔深度逐渐提高,2010年以来,炮孔平均深度达到2.5 m以上,最高甚至达到3.8 m,说明中深孔爆破是历史发展的必然趋势。但是掏槽孔超深长度始终维持在0.2 m及以下,其合理性有待商榷,因此探讨掏槽孔深度与炮孔利用率的关系是必要的。

2 掏槽孔超深优化现场试验

为探讨金属矿山岩石巷道掏槽孔合理超深范围对炮眼利用率的影响,本研究在弓长岭铁矿+140 m水平某采矿巷道进行了两种进尺的现场爆破试验。

2.1 工程概况

弓长岭铁矿+140 m水平某采矿巷道岩性以铁矿石、绿泥岩为主,不同岩石有明显的分界面。巷道断面形状为直墙半圆拱形,巷道宽3.4 m、高3 m(墙高2 m、拱高1.4 m),净断面面积为9.6 m2。凿岩设备采用7655气腿式凿岩机,炮眼直径为40 mm,雷管采用矿用半秒导爆管雷管,炸药采用二级岩石乳化炸药。爆破方案采用楔直复合掏槽全断面一次起爆。

2.2 铁矿石岩石物理力学特性

回采巷道岩性以铁矿石为主,铁矿石普氏系数f为22~26,属于特别坚硬的矿石。岩性对爆破效果的影响较大,铁矿石的力学性能参数如表2所示。

2.3 试验方案

2.3.1 辅助孔和周边孔深1.8 m试验方案(方案1)

根据铁矿石力学性能参数、回采巷道断面大小、凿岩机类型、雷管及炸药性质等因素采用楔直复合掏槽,布置4对楔形掏槽孔和3个中心孔(图4)。辅助眼及周边眼深1.8 m,掏槽孔垂直超深分别为0、100、200、300、400 mm,共设计了5组试验方案。掏槽眼及辅助眼装药系数为1,周边孔采用空气间隔装药。楔形眼采用一段雷管,中心眼采用二段雷管。

2.3.2 辅助孔和周边孔深2.0 m试验方案(方案2)

在相邻巷道(岩性、断面大小基本一致)设计了周边孔和辅助孔深为2 m的掘进方案,通过改变掏槽眼超深(0、100、200、300、400、500 mm),共进行了6组试验。具体爆破方案参数取值如表3所示。

2.4 试验结果分析

2.4.1 方案1

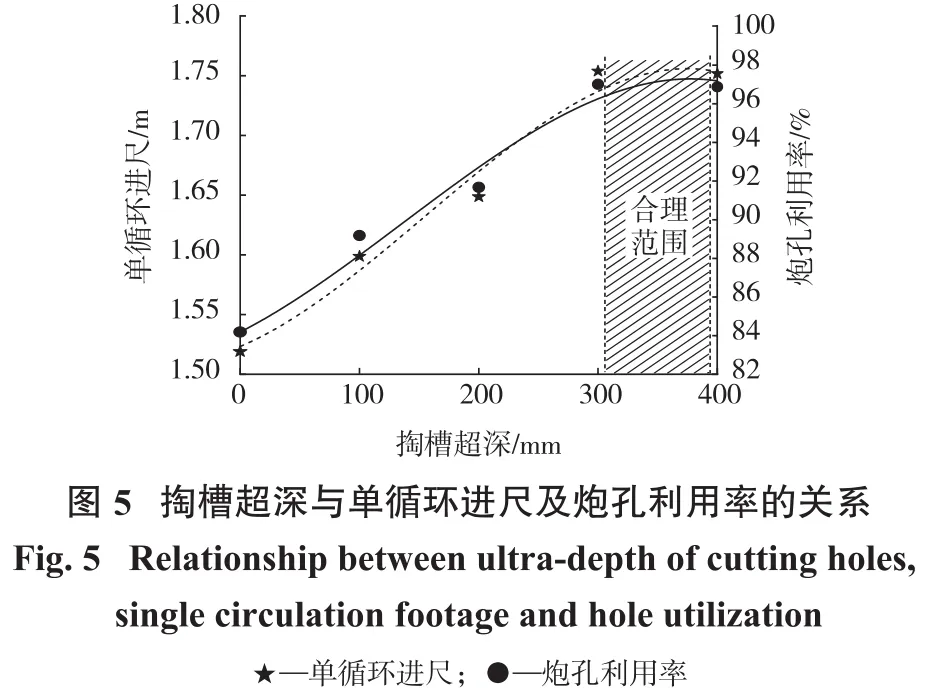

辅助孔和周边孔孔深为1.8 m时,对0~400 mm范围内掏槽超深变化的5组爆破试验结果分析(图5、表4)可知:相比于掏槽超深200 mm,小于此超深时,炮眼利用率明显减小,实际单循环进尺最低减少到1.52 m;大于此超深时,炮眼利用率显著提高,但是存在一个临界值,炮眼利用率不再明显提高,即炮眼利用率最高为97%,实际单循环进尺最高达到1.75 m。

2.4.2 方案2

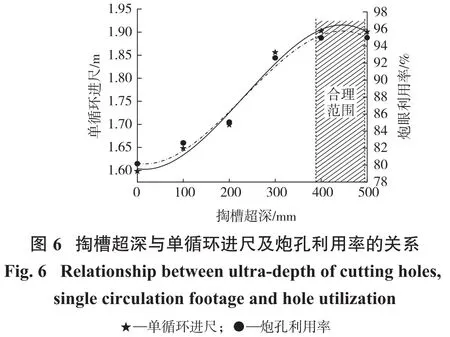

对单循环进尺为2 m的6组爆破试验结果(图6、表5)进行分析可知:随着超深从0 mm提高到500 mm,炮眼利用率从80%提高到95%,实际单循环进尺从1.6 m提高到1.9 m,增加了0.3 m;超深400 mm时,曲线出现类似拐点,即合理超深范围为400~500 mm。

2.4.3 讨论

根据上述试验分析可知,单循环进尺1.8 m、2.0 m分别对应合理超深为300 mm、400 mm,即合理的爆破方案中掏槽孔垂深分别为x1+300 mm,x2+400 mm(x1、x2分别为单循环进尺1.8 m和2.0 m)。综合上述试验结果,可以推断采用钻爆法掘进巷道时,当辅助孔和周边孔孔深为x时,掏槽孔对应孔深为y,存在最优掏槽孔超深系数η,使得炮眼利用率最高。此时掏槽孔与其它炮孔孔深的函数关系可表示为

y=(1+η)x.

本研究试验表明:η取值范围为0.17~0.2。针对同一岩性、进尺,当超深系数变化时,掏槽角度以及槽腔体积也会随之改变,3个变量相互之间存在一定关系,因此超深系数η同样是影响炮眼利用率一项本质的变量。

3 结论

本研究结合20世纪90年代以来金属矿山巷道掘进爆破的相关研究成果,重点探讨了随着年代变化爆破设计中掏槽超深与进尺、岩石坚硬系数的关系,并结合弓长岭铁矿岩石巷道爆破现场试验,得出以下结论:

(1)随着巷道掘进工程量不断扩大,无论是金属矿山还是非金属矿山巷道掘进,虽然炮孔深度逐渐增大,但是掏槽孔超深并没有改变,基本保持在200 mm及以下。

(2)针对同一岩性、进尺,当炮孔深度保持一定时,对应一个合理的掏槽孔超深范围。本研究现场试验炮孔深度分别为1.8 m和2.0 m,对应的合理超深分别为300 mm和400 mm,并非爆破行业传统理念中的掏槽孔超深200 mm,炮孔利用率分别较掏槽孔超深200 mm时提高了5.4%和10%。

(3)针对掏槽孔超深与炮孔利用率这一问题,引入了超深系数η概念,存在最优掏槽孔超深系数η,使得炮眼利用率最高。当掏槽孔超深系数大于对应的最优系数时,炮孔利用率基本不会改变;当掏槽孔超深系数小于对应的最优系数时,炮孔利用率无法实现最优取值。