利用等离子体热处理方法在Zr金属表面直接制备Zr3O-ZrC/石墨烯表面强化层

成亦飞, 罗 飞, 刘大博, 周海涛, 田 野, 罗炳威

(中国航发北京航空材料研究院,钢与稀贵金属研究所,北京 100095)

Zr是一种难熔活性金属元素,金属Zr及化合物因其具有高熔点、耐腐蚀、易加工等特点展现出优异的物理化学性能,成为核工业、化学工业和航空工业中重要部件的关键材料[1-3]。然而,Zr金属还存在这些缺点,即低表面硬度、低模量和高的摩擦因数。因此,在特殊领域的应用中,还需要进一步优化其表面状态[4]。在金属Zr上进行表面改性的方法主要为沉积一层高硬度的表面涂层,如ZrC[5]。目前,ZrC涂层的主要制备方法有溅射沉积法、金属有机物化学气相沉积法、脉冲激光沉积法和化学气相沉积法(CVD)等[6-9]。在这些方法中CVD法制得的ZrC涂层具有光滑致密,结构均匀性好,厚度可控的优点。在核工业中,主要应用CVD法来制备ZrC涂层。然而,常用的CVD方法需要Zr的卤化物和含碳有机物为前驱体进行制备,Zr的卤化物和含碳的有机物一般具有较大的毒性,且在制备过程中一般采用直接挥发Zr的卤化物进行沉积,这样一来就较难精确控制Zr的流量,给制备带来一定的困难[10]。

本研究是在Zr金属表面上,通过等离子体热处理的方法,将甲烷(CH4)前驱体在射频线圈的作用下,分解为碳等离子体,通过碳等离子体和Zr金属表面反应,生成Zr3O-ZrC/石墨烯表面增强层,一方面,生成的表面层阻止碳等离子体与内部的Zr金属反应,另一方面,过量的碳等离子体在Zr3O-ZrC涂层生成站立式石墨烯。因此,碳等离子体不会影响Zr金属基底的强度,同时表面的Zr3OZrC/石墨烯层将Zr金属的表面硬度提高了3倍。本研究通过一种简单的热处理工艺显著提高了Zr合金的表面强度,对热处理方法提高金属表面强度具有重要的应用前景。

1 实验材料及方法

本实验利用等离子体增强气相沉积(PECVD)设备实现等离子体热处理,在Zr金属表面获得Zr3O-ZrC/石墨烯表面强化层。首先将Zr金属片用砂纸进行表面抛光处理,在使用前对Zr金属片进行清洗,清洗步骤为在丙酮、无水乙醇和去离子水中分别超声清洗15 min。基底超声清洗洁净后吹干,并迅速放入PECVD设备中准备沉积。沉积过程中,首先利用真空泵实现设备的背底真空度在1 × 10-1Pa以下,并利用Ar气作为保护气体,气体流量为150 sccm,将炉温升温至800 °C。其次通入CH4气体作为碳源,气体流量为30 sccm,工作气压为25 Pa,待气压稳定后,关闭Ar气保护气。最后,启动射频设备,对CH4气体进行分解,形成碳等离子体和氢等离子体,射频功率为300 W,此时开始计时,时间为1~2 h。实验结束后,关闭射频设备和CH4气体,设备自然冷却至室温。

采用X射线衍射(XRD)对获得的Zr/Zr3OZrC/石墨烯样品进行成分和结构的表征,X射线采用Cu靶激发的Kɑ射线,扫描的角度范围为10°~90°。采用扫描电镜(SEM)表征样品的表面形貌,利用Raman光谱对表面的站立式石墨烯进行表征,激发波长为532 nm,入射功率约1 mW。利用表面硬度计对样品的表面硬度进行表征。利用纳米压痕(分辨率为0.01 nm)对表面机械性能进行表征。

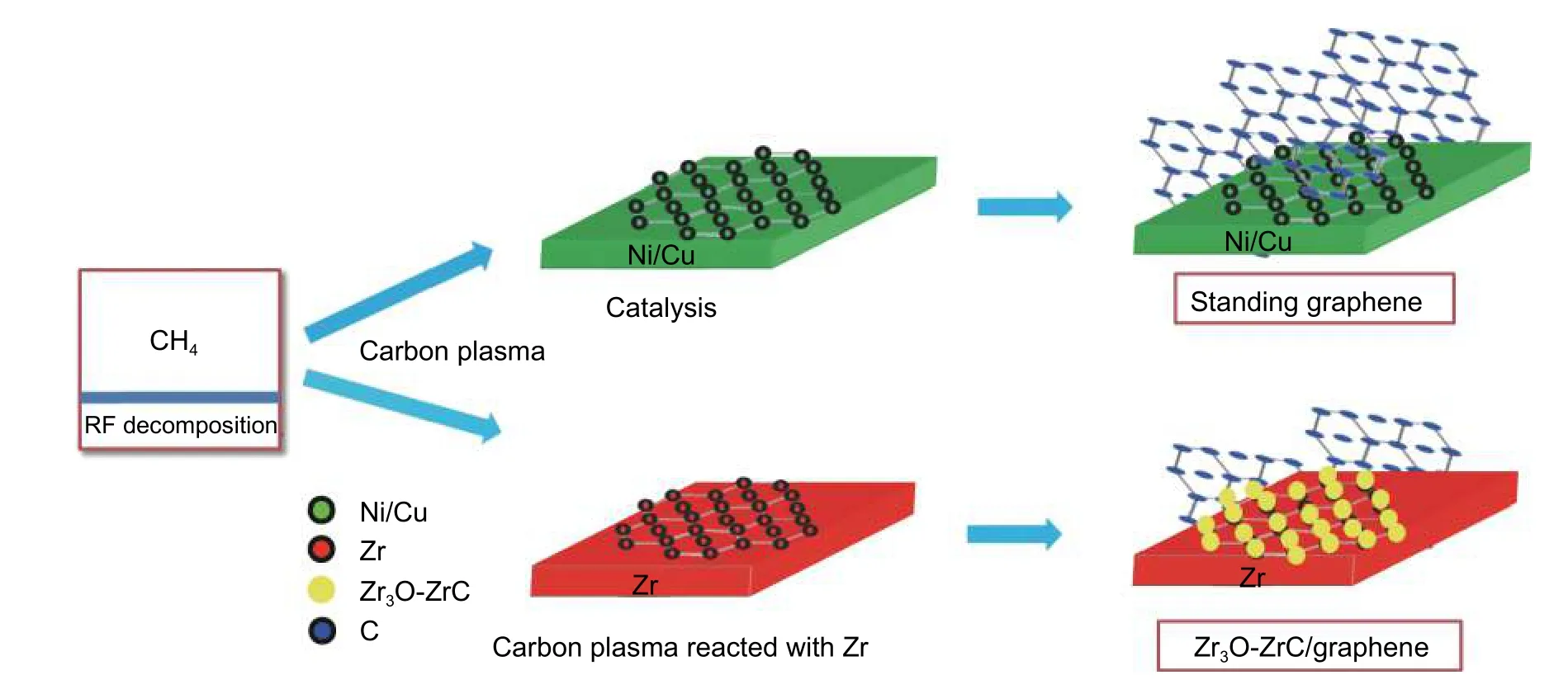

图1为在Zr金属表面生长Zr3O-ZrC/石墨烯强化层的机理示意图。如图1上半部分所示,在之前的工作中,利用PECVD设备将工作气体CH4分解为碳等离子体,利用金属Ni或Cu的催化特性,成功地在金属Ni或Cu的表面制备了站立式的石墨烯。然而,在之前的工作中,将金属Ni或Cu换成Ti时,碳等离子体没有直接成为站立式石墨烯,而是与Ti反应生成了TiC,并最终获得TiC/石墨烯表面强化层。同样地,如图1下图所示,当金属换成Zr时,Zr金属和碳等离子体反应形成了在Zr金属表面分布均匀的Zr3O-ZrC表面强化层,随着表面强化层的形成阻止了碳等离子体与Zr金属的进一步反应,碳等离子体形成站立式石墨烯,最终形成Zr3O-ZrC/石墨烯表面强化层。

图 1 在Zr金属表面生长Zr3O-ZrC/石墨烯强化层的机理示意图Fig. 1 Schematic diagram of Zr3O-ZrC/graphene strengthening layer growing on Zr metal surface

图 2 XRD图谱 (a)Zr/Zr3O-ZrC/石墨烯样品;(b)XRD图谱在63°~64°间的衍射峰放大图Fig. 2 XRD patterns (a)Zr/Zr3O-ZrC/graphene,(b)XRD patterns of Zr/Zr3O-ZrC/graphene enlarged from 63°-64°

2 结果与分析

利用XRD对获得的样品进行表征,结果如图2所示。在图2(a)的XRD图谱中,同时呈现了金属Zr、Zr3O、ZrC的衍射峰,其中ZrC的衍射峰晶面分别为(111)、(200)、(220)、(311)、(222)、(400),与ZrC的标准卡片(JCPDS 19-148)相对应,这说明经过等离子体热处理Zr金属后,在其表面生成一层ZrC层。Zr的衍射峰分别为(100)、(002)、(101)、(102)、(110)、(103)、(112)、(004)、(002),与Zr金属的标准卡片(JCPDS 05-0665)相对应。在图2(a)中还观察到Zr3O的衍射峰,分别为(110)、(002)、(111)、(112)、(300)、(113)、(302)、(004)、(222),与Zr3O的标准卡片(JCPDS 65-7450)相对应。从图2(a)中可以观察到,Zr3O的衍射峰与Zr的衍射峰较为接近,几乎成一个衍射峰。为了进一步观察Zr和Zr3O的衍射峰,对63°~64°间的衍射峰进行放大,如图2(b)所示。从图中可以清晰的看出,Zr3O的(113)衍射峰和Zr的(103)衍射峰分别位于63.31°和63.48°,且衍射峰较为清晰容易分辨。Zr3O衍射峰产生的原因有可能为,在等离子体热处理的过程中,由于真空度仅为10-1Pa,低浓度的O原子进入Zr的晶格,形成缺氧的Zr3O表面层。

利用SEM对Zr/Zr3O-ZrC/石墨烯样品进行表面观察,从图3(a)中可以看出,Zr/Zr3O-ZrC/石墨烯样品的表面有如蜂窝状的表面形貌,其表面一层应该为站立式石墨烯,与之前的研究工作的形貌一致[11]。利用EDX能谱分析图3(a)中区域的元素信息,如图3(b)所示。从图中可以看出,元素的成分主要为Zr、O和C,且其原子百分比为17.56∶2.95∶79.49,从结果中可以得出,C元素的含量较高,进一步的说明,表面有碳的沉积,结合其形貌,可以推断表面碳为片状的站立式石墨烯。图3(c)为低倍的Zr/Zr3O-ZrC/石墨烯扫描电镜照片,对其进行大区域的元素分析如图3(d)所示。从图中可以看出,元素的成分主要Zr、O、C和小区域一致,Au元素为表面喷金导致。

图 3 扫描电镜图 (a)Zr/Zr3O-ZrC/石墨烯样品的扫描电镜图;(b)小区域EDX图;(c)Zr/Zr3O-ZrC/石墨烯样品的低倍扫描电镜图;(d)大区域EDX图Fig. 3 The image of SEM (a)SEM surface image of Zr/Zr3O-ZrC /graphene;(b)small area EDX pattern collected from(a);(c)low-magnification SEM image of Zr/Zr3O-ZrC /graphene;(d)large area EDX pattern collected from(c)

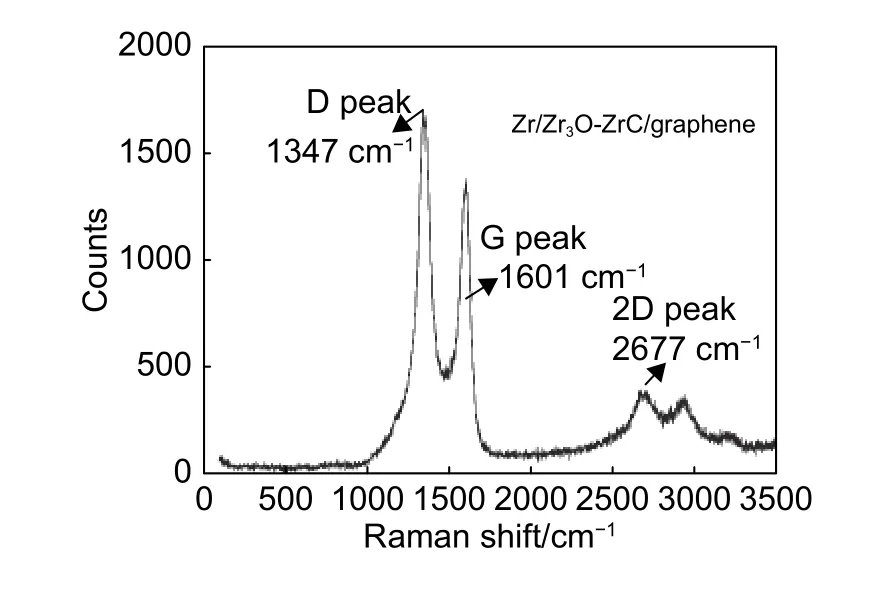

为进一步确定表面站立式石墨烯的存在,利用拉曼光谱对Zr/Zr3O-ZrC/石墨烯样品进行表征,表征结果如图4所示。从图中可以看出有三个清晰的吸收峰,其峰位分别位于1347 cm-1,1601 cm-1和2677 cm-1,分别对应于站立式石墨烯的D峰、G峰和2D峰。这一结果和我们之前的工作相似,进一步证明表面碳层为站立式石墨烯[12]。在前人的研究工作中,对D峰、G峰和2D峰进行大量的研究和讨论,其峰的形貌、位置和相对强度与站立式石墨烯的电子结构相关[13-15]。Liu 和Gao课题组合成了层数较少的石墨烯,其G峰与2D峰的强度比接近1[16]。在本研究中,G峰与2D峰的强度比大于2,大于文献中的强度比,这一结果表明,比较之前制备的石墨烯,本研究获得的石墨烯层数更多。

利用表面硬度计表征Zr/Zr3O-ZrC/石墨烯和纯Zr的表面硬度。为排除热处理对表面硬度的影响,分别对纯Zr进行温度和时间相同的等离子体热处理和非等离子体热处理,并比较三者的硬度,其结果如图5所示。从图中可以看出,纯Zr的表面硬度为195HV,经过无等离子体热处理后,纯Zr的表面硬度变为432HV,经过等离子体热处理后,Zr/Zr3O-ZrC/石墨烯的表面硬度为639HV。经过等离子体热处理后,Zr/Zr3O-ZrC/石墨烯的表面硬度比纯Zr提升至3.3倍,比无等离子热处理的Zr提升至1.5倍。该结果说明,通过简单的等离子体热处理工艺使Zr金属表面生长Zr3O-ZrC和石墨烯层,能够显著地提高Zr金属的表面硬度。

图 4 Zr/Zr3O-ZrC/石墨烯的拉曼光谱图Fig. 4 Raman spectroscopy of the Zr/Zr3O-ZrC/graphene.

图 5 金属Zr、非等离子体热处理金属Zr、等离子体热处理金属Zr的表面硬度Fig. 5 Surface hardness values of Zr plate,Zr plated annealed without plasma and Zr plated annealed with plasma

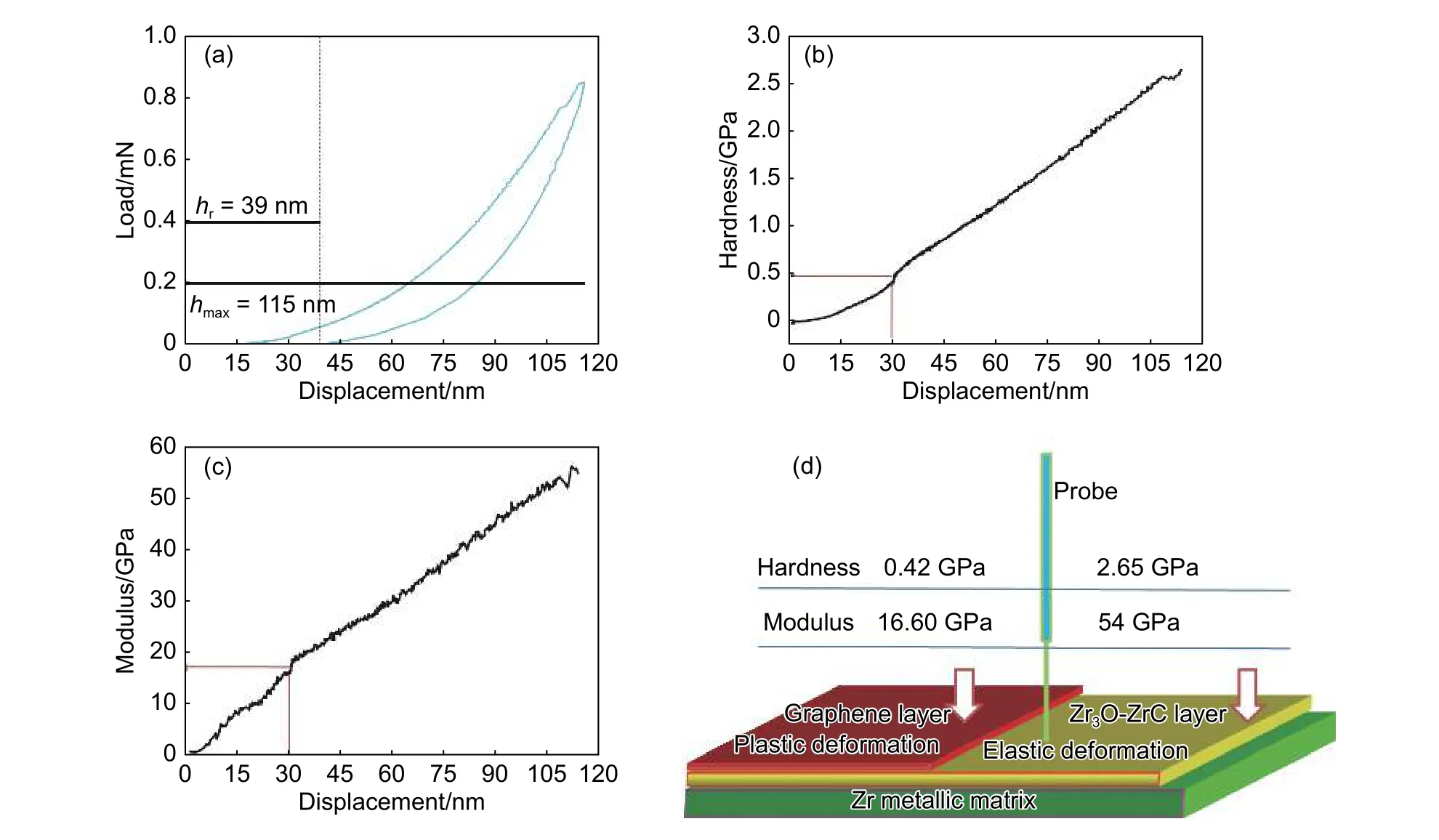

图 6 Zr/Zr3O-ZrC/石墨烯的纳米压痕结果图 (a)载荷-深度曲线;(b)硬度-深度曲线;(c)模量与深度曲线;(d)测试过程和结果示意图Fig. 6 Nanoindentation results of Zr/Zr3O-ZrC/grapheme (a)load-displacement curve;(b)hardness-displacement curve;(c)modulus-displacement curve;(d)the illustration of the test process and results.

利用纳米压痕对Zr3O-ZrC层和石墨烯层的表面机械性能进行进一步的研究。图6(a)是载荷与深度的曲线图,从图中可以看出其最大载荷为0.85 mN,最大压痕深度和残留压痕深度(塑性形变)分别为115 nm和39 nm。因此,弹性形变压痕深度为76 nm。图6(b)是硬度与压痕深度的曲线图,从图中可以看出,曲线有一个突变点,并没有出现一个平滑的曲线,与之前Ti金属上生长TiC和石墨烯涂层的力学性能不一样。这一现象的原因可能为,本研究中的石墨烯层较薄,从图6(b)看约为30 nm(突变点),与图6(a)的载荷曲线塑性形变深度为39 nm接近,因此,石墨烯层在Zr3OZrC层之上的厚度应该在30~39 nm范围内(表面起伏)。从图6(b)中可以看出石墨烯层的最大表面硬度值为0.42 GPa,Zr3O-ZrC层的最大表面硬度值为2.65 GPa,因此,表面硬度的增加的主要贡献应该来源于Zr3O-ZrC层。同样地,图6(c)中可以看出,石墨烯层的最大模量值为16.60 GPa,较之前的工作大幅提高,说明石墨烯厚度越薄,模量越大。Zr3O-ZrC层的最大模量值为54 GPa。图6(d)为纳米压痕的测试过程和结果的示意图,从图中可以看出压痕深度大于30 nm时,硬度的贡献主要来源于Zr3O-ZrC层。

Zr3O-ZrC/石墨烯复合增强层中,石墨烯的附着力较差,容易脱落,而Zr3O-ZrC由Zr金属与碳等离子体反应而来,具有较强的结合力。

3 结论

(1)利用等离子体热处理方法,在Zr金属表面成功制备Zr3O-ZrC/石墨烯表面强化层,表面强化后,表面硬度提升至3.2倍,达到639HV。

(2)纳米压痕结果表明,Zr3O-ZrC表面增强层是引起表面硬度的提高的主要原因。