大直径回填钢管管土相互作用研究

伍鹤皋,于金弘,石长征,石雅竹,董旭荣

大直径回填钢管管土相互作用研究

伍鹤皋1,于金弘1,石长征1,石雅竹1,董旭荣2

(1. 武汉大学水资源与水电工程科学国家重点实验室,武汉 430072;2. 陕西省水利电力勘测设计研究院,西安 710001)

目前国内水利水电行业回填钢管的设计主要参考给排水行业规范,但其管径远超出给排水管道,研究大直径回填钢管管土相互作用,完善回填钢管结构设计理论,是当前亟待解决的重要课题.本文建立大直径回填钢管有限元计算模型,假定土体遵守Drucker-Prager屈服准则,钢管与土体交界面采用面-面接触单元,分析了管空、充水和满水工况下管土接触状态、钢管变形、土体位移和管周土压力,并探讨了管径和管土间摩擦系数对管土相互作用的影响.结果表明:管土接触状态在管顶、管腰和管底通常处于黏合状态,胸腔和腋部区域易发生滑动;钢管竖向和水平变形量并不完全相同,充水工况对钢管变形最为不利,满水工况较为有利;管顶土体位移受钢管变形的影响呈“U”形分布,即中间大、两侧小;管周土压力分布在管空和充水工况下较为相似,满水工况下会发生较大变化,土压力在土层交界附近会出现突变现象,其分布形式与Spangler模型存在较大区别;管径增大后,管内水体重力对钢管受力和变形更为不利,故大直径回填钢管设计时应考虑充水工况下的钢管变形;管径越大,管顶土压力平均值越接近棱柱荷载,钢管胸腔到顶部之间土体对管顶土压力影响越显著;管土间摩擦系数对管土相互作用影响较小,非关键因素.

回填钢管;管土相互作用;土压力;环变形;摩擦系数

我国水资源空间分布与社会经济发展极不协调,近年来国内重大引水和调水工程建设项目迅速增加,使得长距离引调水管线的应用不断增多,这种引调水管线通常线路长,流量大,造价较高.回填钢管具有构造简单、施工方便、经济环保等优点,在引调水管线的应用越来越多[1].然而目前水利水电行业中尚无回填钢管的结构设计规范,只能参考国内给排水行业或者日本相关规范进行设计,但上述规范主要适用于管径小、内压低和埋深浅的钢管,对大直径回填钢管的适用性尚待深入研究.

回填钢管可认为是一种由钢管和土体组成的联合承载体,其中钢管主要承担内水压力、防止水渗漏,管腰两侧土体对钢管有抗力作用,用来增加钢管刚度,维持钢管形状[2],并且钢管上部覆土产生的土压力也是钢管承受的主要荷载,地面荷载则是通过土体传递并以分布力的形式作用于钢管,因此土压力是钢管受力分析的基础.Spangler等[3]和Watkins等[4]假定柔性管道竖向和水平变形相等,并将管顶和管底土压力简化为均匀分布,管侧土压力简化为抛物线分布,推导出计算柔性管道变形的爱荷华公式,在设计中得到广泛应用.然而上述计算方法基于管道的小变形假定,未考虑管道刚度和计算工况对土压力分布和大小的影响,但实际上大直径回填钢管具有较大的柔性,管土之间存在较明显的相互作用,影响管周土压力的分布.因此,考虑管土相互作用影响的管周土压力分布一直是研究的热点和难点.Shmulevich等[5]的试验结果表明管顶土压力并非均匀分布,径向和切向土压力近似呈抛物线分布;黄崇伟[6]认为解析计算理论并不能完全表征管土相互作用特征,有限元计算结果与实测值更为吻合;周正峰等[7-9]通过对小直径回填钢管进行有限元分析得出管顶和管侧土压力大致呈抛物线分布,并且在材料交界面上土压力会有突变;Tian等[10]认为管顶土压力在管道顶部存在波谷,将顶部到两侧土压力均简化为抛物线分布,变形计算结果更为精确;Li等[11-12]提出针对沟槽侧壁倾斜状态下的管顶土压力解析计算方法;李永刚[13]通过土箱试验发现小直径的回填钢管管道顶部土压力最大,两侧土压力逐渐减小,呈上凸曲线分布.

上述研究大多针对中小直径的回填钢管,且主要研究管空工况下的管土相互作用.除管空工况C1外,回填钢管在实际运行时还会经历充水工况C2和满水工况C3.当大直径回填钢管的内部充满水体时,水体重力和内压对管土相互作用也会产生较明显的影响,因此有必要深入研究不同工况下大直径回填钢管的管土相互作用,这对完善回填钢管结构设计理论,提高其安全性和经济性,具有重要的理论意义和工程价值.为此,本文建立大直径回填钢管的有限元模型,对C1、C2和C3工况下的管土接触状态、钢管变形、土体位移以及管周土压力等管土相互作用特征展开研究,并对管径和管土间摩擦系数对钢管变形和管周土压力的影响进行分析.

1 计算模型及理论

1.1 有限元模型

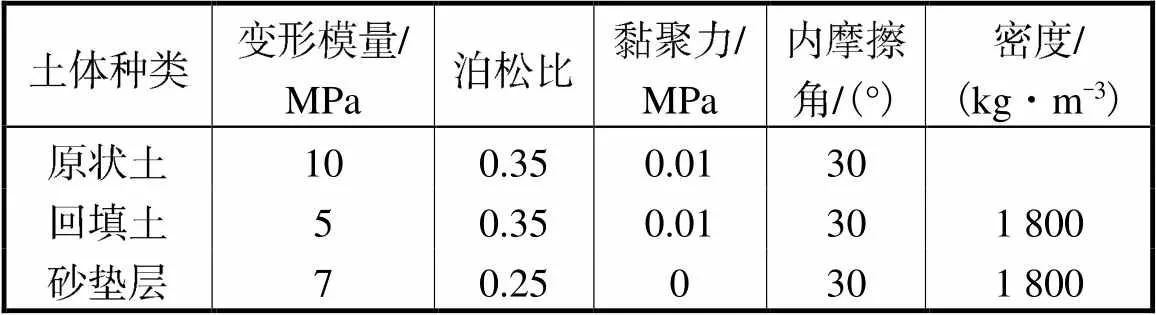

本文采用有限元软件ANSYS建立回填钢管计算模型,如图1所示.轴和轴位于铅直面内,轴沿管轴线方向.钢管内径3m,管顶覆土厚度2m,垫层包角90°,管底垫层厚度0.3m,沟槽宽=6m,沟槽深=5.3m.模型宽为7=42m,高为4=21.2m.钢管采用Q235钢材,管壁厚度14mm,弹性模量2.06×105MPa,泊松比0.3,密度7850kg/m3.实际工程中土体材料参数通常变化较大,根据《CECS 141—2002 给水排水工程埋地钢管管道结构设计规程》[14]以及《GB 50268—2008 给水排水管道工程施工及验收规范》[15],并考虑工程中常见土体材料参数,本文选取典型土体材料参数进行分析,如表1所示.由于原状土呈自平衡状态,故不考虑其质量.钢管采用4节点壳单元SHELL181模 拟[16],土体采用8节点实体单元SOLID45模拟,总计22470个节点和19704个单元.模型底部、前后及左右端面施加沿法向的位移约束,顶面自由.进行有限元计算时,考虑了管空工况C1、充水工况C2和满水工况C3,3种工况下钢管内部受力如图2所示,并且钢管轴线方向设计内水压力为1MPa,忽略地面车辆与温度等荷载作用.

图1 有限元模型示意

表1 土体的材料参数

Tab.1 Material parameters of the soil

有限元法于20世纪70年代开始应用于回填钢管的结构分析,目前已成为了解管土相互作用特性的一种有效工具.美国土木工程师协会回填钢管设计手册ASCE No.119[17]中对影响有限元模拟结果可靠性的关键因素进行了说明,要求满足以下条件:①土体的本构模型应为非线性;②管道模拟时必须采用不同于土体的单元类型;③应采用接触单元,以允许土体与管道间存在相互运动;④对于发生大位移的柔性管道,有必要使用几何非线性的分析理论[17].

图2 不同工况下钢管内部受力状态

本文建立的有限元模型中土体本构关系采用经典的Drucker-Prager屈服准则;钢管采用壳单元模拟,土体采用实体单元,两者单元类型不同;钢管与土体间设置面-面接触单元,并采用库仑摩擦模型模拟接触面间的相互关系;计算时采用大变形分析理论. 可见,本文采用的有限元模拟方法满足ASCE No.119的要求,考虑到该方法国内外应用较为广泛,周正峰等[7-9]、Takou等[18]和Dezfooli等[19]的有限元模拟方法均与本文方法类似,因此,可认为本文的有限元模拟结果具有一定的可靠性,能够反映管土相互作用特性.

1.2 Drucker-Prager屈服准则

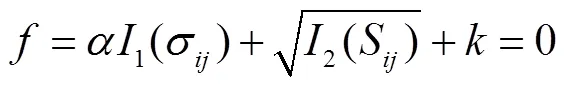

假定有限元模型中土体均遵守Drucker-Prager(D-P)屈服准则.图3给出Mohr-Coulomb(M-C)屈服准则和D-P屈服准则在主应力空间的表示.M-C屈服准则能够较好地描述岩土材料的强度特性,但在主应力空间中的屈服面为不规则六角形截面的角锥体表面,平面上为不等角六边形,数值计算时不易收敛.D-P屈服准则是M-C屈服准则的近似,在主应力空间的屈服面为光滑圆锥,在平面上为圆形,没有强化准则,本构模型为理想弹塑性.D-P屈服准则考虑了中主应力和屈服引起的体积膨胀对土体的影响,数值计算效率高,其表达式为

式中:为塑性势函数;为应力张量第一不变量;为应力偏张量第二不变量;和为与土体黏聚力和内摩擦角有关的系数[20].

1.3 摩擦接触模型

有限元模型中钢管与土体、沟槽内土体与原状土之间均设置面-面接触单元,并采用库仑摩擦模型(图4)模拟接触面间的相互关系.面-面接触单元依赖单元表面建立接触对,并采用穿透节点周边节点的方式来参与接触应力的计算,从而削减局部应力集中与接触压力的不均匀性[21-22].接触面间的相互关系包含法向作用和切向作用,库仑摩擦模型是判断发生接触的两个面是否发生相对滑动的依据,即

式中:为最大允许剪应力;为等效剪应力;为摩擦系数,本文模型中管土间摩擦系数取0.25,沟槽内土体与原状土间摩擦系数取0.577(tan30°)[7, 14];为接触面法向压力;c为黏聚力,本文模型中不考虑黏聚力,即c=0.

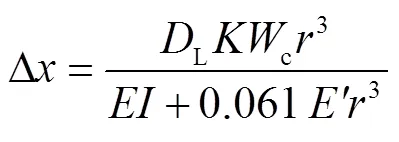

1.4 Spangler模型

Spangler模型是目前埋地钢管变形计算的基础,模型中假设钢管水平变形与竖向变形相同,且将竖向土压力简化为均匀分布,水平土压力简化为抛物线分布,如图5所示.基于该模型推导出目前广泛采用的爱荷华公式来预测钢管的变形,即

式中:为钢管的竖向或水平直径变化量;为变形滞后系数;为竖向变形系数,与土弧基础中心角α有关;为单位管道长度上的荷载,为管顶土压力σH与管径D的乘积;为钢管半径;为钢管的弹性模量;为钢管的截面惯性矩;为土体反力模量.

2 结果分析

2.1 管土接触状态

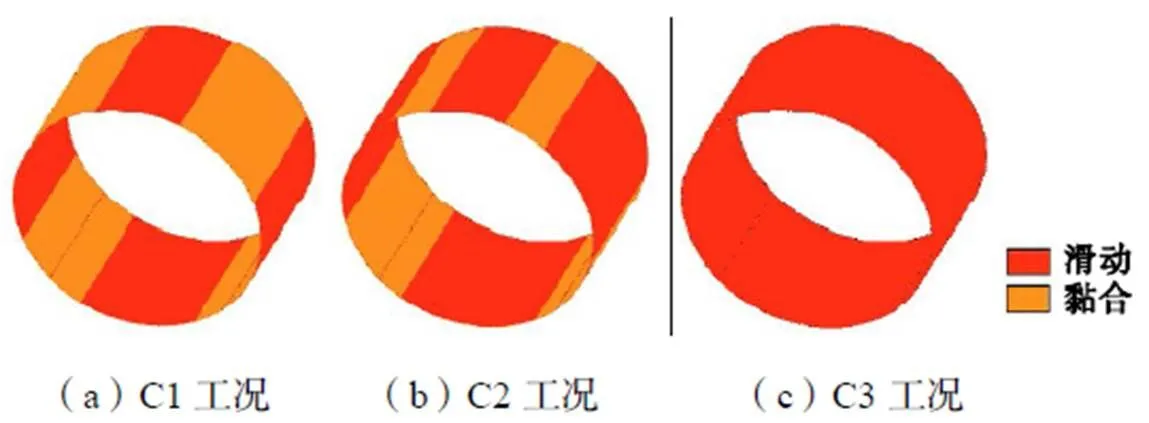

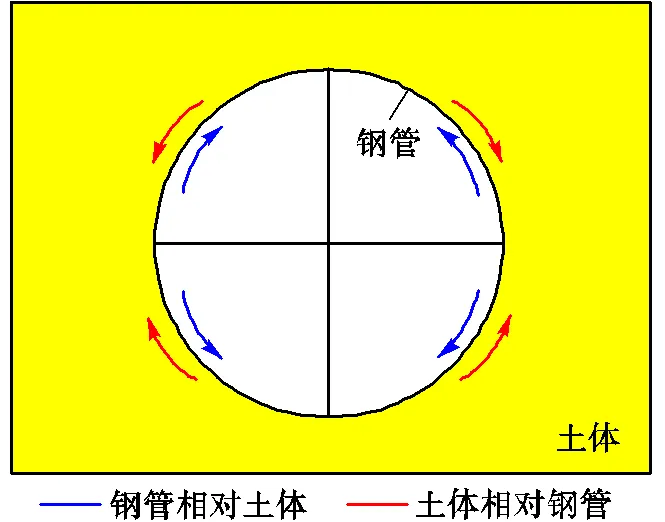

图6给出了C1、C2和C3工况下的管土接触状态,图7为管土间滑动方向示意.可以看出,由于内压的作用,C3工况下管土全都处于黏合状态,而C1和C2工况下只有管顶、管腰和管底处于黏合状态,钢管胸腔和腋部区域则发生滑动,并且胸腔区域的土体相对钢管向下滑动,而腋部区域的土体相对钢管向上滑动,故胸腔与腋部的管土间滑动方向相反.相比于C1工况,C2工况由于受管内水体重力的影响,管底黏合区域加大,管顶黏合区域减小,并且胸腔滑动区域明显减少.可见,管土接触状态受工况影响较大,管顶、管腰和管底一般处于黏合状态,胸腔和腋部区域易发生滑动.

图6 管土接触状态

图7 管土间滑动方向示意

2.2 钢管变形和土体位移

钢管在C1、C2和C3工况下的竖向和水平变形曲线如图8所示,可见3种工况下的钢管变形规律相似,与管周角之间近似呈正态分布,在管顶和管腰处分别达到最大竖向变形和最大水平变形,但二者并不相等,故钢管变形与Spangler模型假定不符.

在回填钢管的设计中,通常仅校核C1工况下的钢管变形.根据计算结果,由于水体重力的影响,C2工况下钢管的竖向和水平变形都会进一步增加,增幅均达14%.由于内压的复圆效果,C3工况下钢管变形会大幅度减小,相比C2工况,竖向和水平变形减小幅度分别达46%和38%;相比C1工况,竖向和水平变形减小幅度分别达39%和29%.可见,钢管变形的最不利工况为C2,最有利工况为C3.因此,大直径回填钢管内部水体对钢管变形影响显著,设计时仅校核C1工况的钢管变形是不全面的,但较高的内压能够大幅度改善钢管的变形特征.

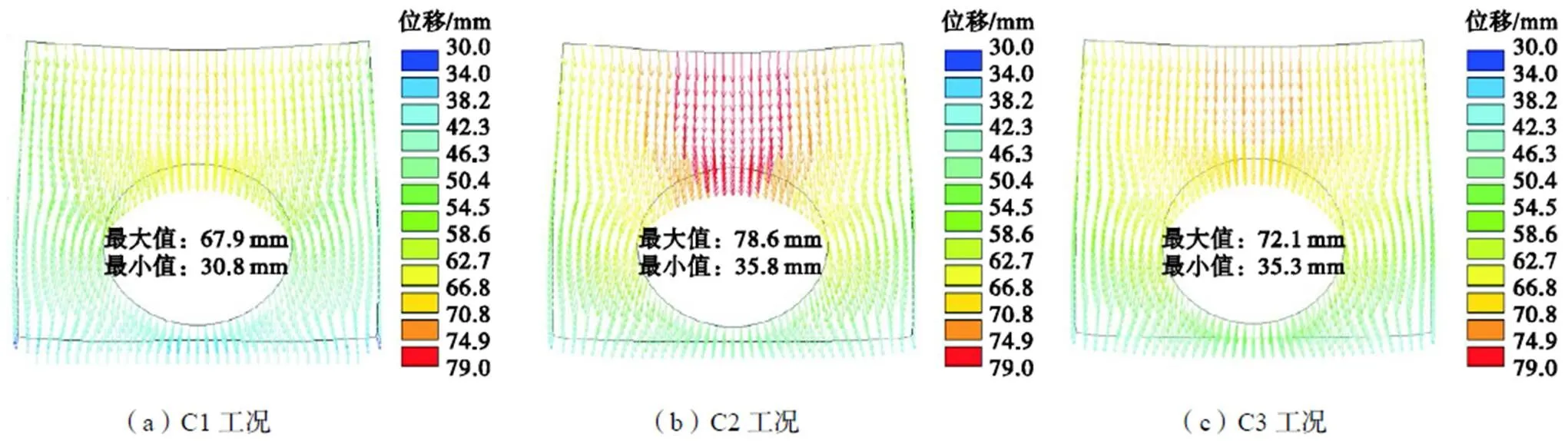

图8 钢管变形曲线

沟槽内的土体在C1、C2和C3工况下的位移如图9所示,可见土体位移与钢管变形密切相关,管顶大部分土体向钢管中间移动,管侧土体则向两侧斜下方移动,同时管顶土体位移并未呈现水平分层现象,而是呈“U”形分布,即中间大、两侧小.这是由于钢管的竖向收缩,使钢管正上方土体位移量大幅度增加,并对相邻土体产生向钢管方向移动的拖曳力,同时钢管的水平扩张则会挤压钢管两侧土体,致使管侧土体向两侧斜下方移动.C1、C2和C3工况下土体最大位移分别为67.9mm、78.6mm和72.1mm,故土体位移在C2工况下同样达到最大值.

图9 沟槽内的土体位移矢量图(放大系数10)

2.3 管周土压力

管周土压力是回填钢管结构计算的基础,为便于与Spangler模型比较,本文根据管土间的接触压力和摩擦力,并结合管土间相互滑动方向,经换算得到作用在钢管上的竖向和水平方向的土压力.图10给出了C1、C2和C3工况下的管周土压力分布曲线,可见C1和C2工况下的管顶、管底和管侧的土压力分布规律较为相似,但数值大小有差别;C3工况下管周土压力分布规律与C1或C2工况差别较大,这说明管内水体重力对土压力的大小有较大影响,并且内压作用下管周土压力变化十分显著.管顶和管底土压力峰值均发生在C3工况,内压作用下两者土压力变化趋势均大致呈抛物线形;C1和C2工况下管顶土压力变化平顺,从钢管顶部向腰部先缓慢增加再急剧减小,顶部为波谷;管底土压力从钢管底部向腰部先基本保持不变,然后急剧减少,并在砂垫层和回填土交界附近出现压力突变现象.管侧土压力同样在土层交界附近有压力突变现象,C1和C2工况下土压力大致呈抛物线分布,在钢管腰部达到峰值,顶部和底部最小;C3工况下土压力峰值下移到土层交界附近.

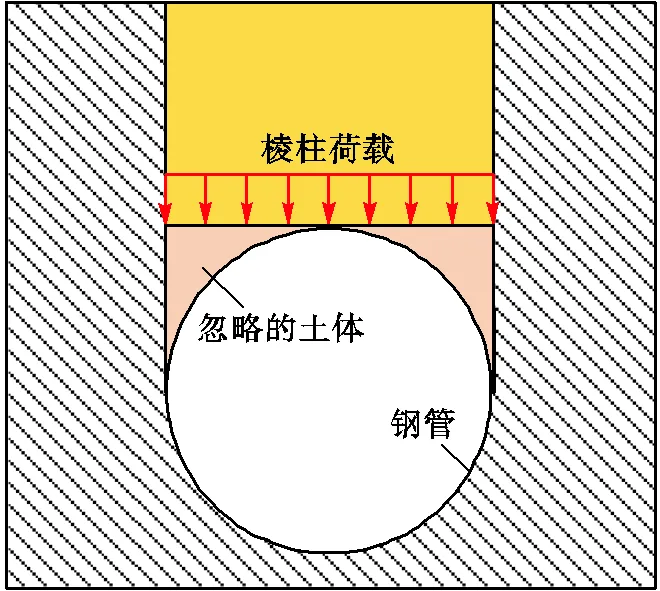

目前国内外规范通常基于棱柱荷载理论确定管顶土压力,即采用管顶土柱重力,并假定其均匀分布,如图11所示.然而,由图10可知,3种工况下管顶土压力沿管周均存在较大幅度的变化,C1、C2和C3工况下土压力峰值分别为32.9kPa、29.9kPa和41.0kPa,但平均值仅为25.3kPa、22.6kPa和25.9kPa,可见,管顶土压力平均值远小于棱柱荷载计算值36.0kPa.这是由于实际土柱高度沿管周会发生变化,并非均匀分布,且棱柱荷载理论也未考虑土体之间摩擦力作用,故设计时采用棱柱荷载理论计算管顶土压力通常较为保守.

图10 管周土压力分布

图11 棱柱荷载模型示意

3 管径敏感性分析

回填钢管通常管径越大,管内水体越多,管壁设计越厚,钢管受力和变形改变越大.为了探究管径对回填钢管管土相互作用特征的影响,根据《CECS 141—2002 给水排水工程埋地钢管管道结构设计规程》[14]拟定了10种不同管径(0.5~5.0m)回填钢管的计算方案,如表2所示.进行有限元计算时,沟槽宽度取2倍管径[17],其余参数均与第1.1节的有限元模型相同.

表2 计算方案

Tab.2 Calculation schemes

3.1 钢管变形

回填钢管在变形校核时,通常要求钢管的环变形(变形量与管径之比)不大于2%~4%[14].为便于不同方案之间钢管变形程度的比较,计算了钢管在C1、C2和C3工况下的竖向和水平环变形,如图12所示,可见钢管变形随管径增大而增加,但竖向与水平变形均不相等.C2与C1工况下的钢管变形差值随着管径增大而不断增加,当管径为1.0m、3.0m和5.0m时,竖向环变形分别相差0.04%、0.11%和0.25%,进一步说明管径越大,管内水体对钢管变形影响越显著.在内压作用下,C3工况下的钢管复圆效果并不随着管径变化而发生太大改变,与C1工况相比,C3工况下竖向环变形减少量保持在0.30% 左右.

图12 钢管环变形

3.2 管周土压力

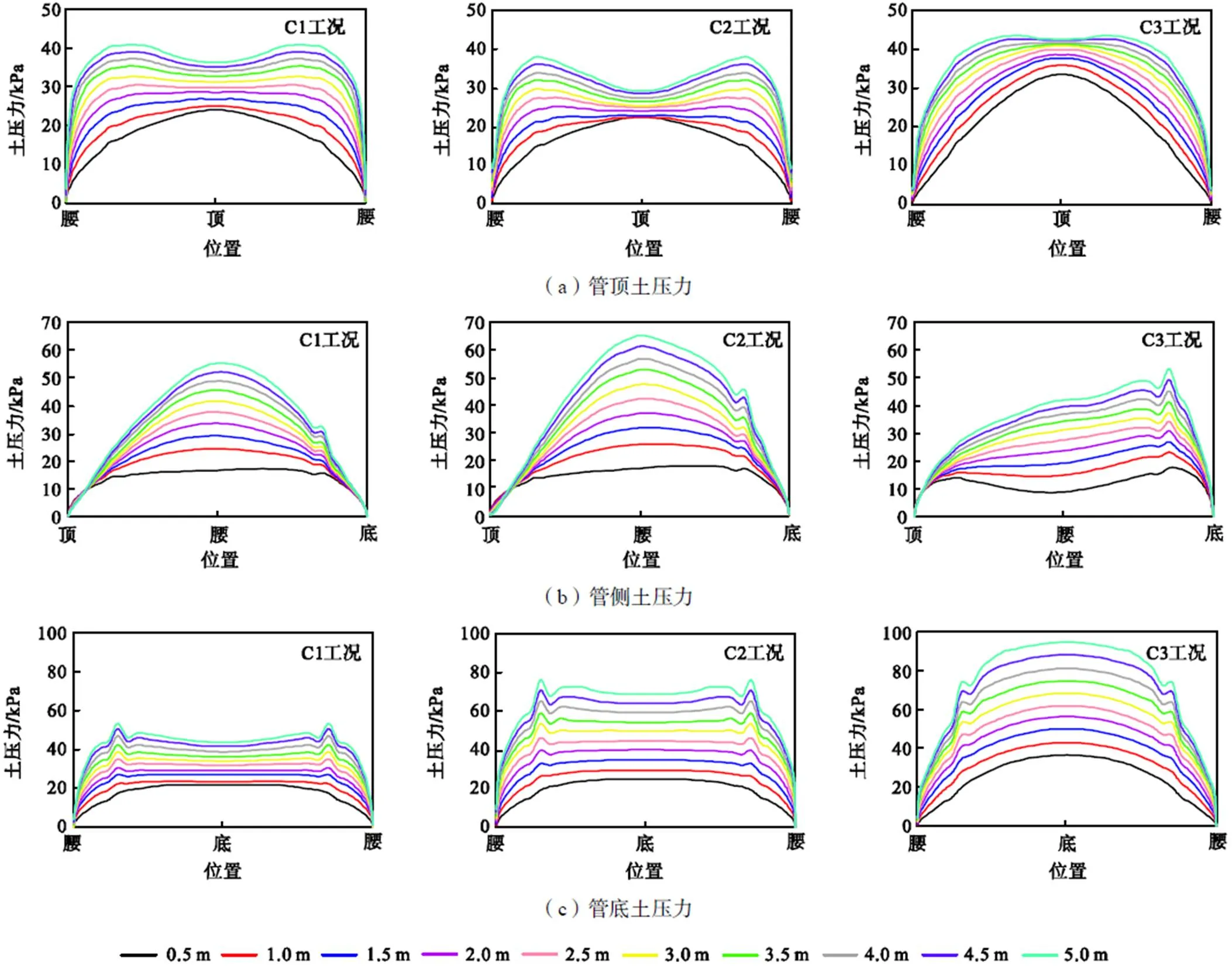

不同内径回填钢管在C1、C2和C3工况下的管周土压力分布曲线如图13所示.由图13可以看出在C1和C2工况下,当管径由小到大变化时,管顶、管侧和管底土压力均逐渐增加,管顶土压力初始近似呈抛物线分布,后来逐渐由“凸”变“凹”,并在胸腔区域出现波峰;管侧土压力始终近似呈抛物线分布,但在钢管腰部初始变化平缓,后来逐渐剧烈,腰部越来越“凸”;管底土压力在钢管底部出现由“凸”变“凹”的趋势,但分布规律变化较为平缓.C3工况下,当管径由小到大变化时,管周土压力同样逐渐增加,管顶和管底土压力均近似呈抛物线分布,并越来越“凸”;管侧土压力分布在土层交界附近同样会越来越“凸”,并且腰部土压力会逐渐大于胸腔区域.

C1工况下,当管径小于或等于3.5m时,管顶土压力均小于棱柱荷载计算值36kPa,但当管径大于3.5m时,部分区域的土压力会超出棱柱荷载计算值,如管径为5.0m时,土压力峰值为41.5MPa,但平均值仅为32.5MPa.根据图11可知,棱柱荷载理论未考虑土体之间摩擦力作用,并且仅采用管顶覆土高度计算,忽略了钢管胸腔到顶部之间土体,管径越大,该部分土体重力影响越显著,从而使管顶土压力分布变化越来越剧烈.由于管径增加后,管顶土压力平均值逐渐接近棱柱荷载计算值,故采用棱柱荷载理论,对管径小的回填钢管偏于保守和安全,但随着管径的增加,安全裕度逐渐降低.

总体来看,相较于管径小的回填钢管,大直径回填钢管内部水体重力较大并且管顶土压力较高,均对钢管受力和变形不利.根据本文的研究结果,以管径3.0m和5.0m为例,水体重力作用下钢管竖向变形量与管空相比分别增加了14%和26%;管顶土压力平均值与1.0m管径相比,最大增幅分别达55%和91%.

图13 不同管径下管周土压力分布

4 管土间摩擦系数敏感性分析

实际工程中影响钢管与土体之间摩擦系数的因素很多,如土的颗粒粒径和含水率、接触面粗糙度以及外荷载等[23],《CECS 141—2002 给水排水工程埋地钢管管道结构设计规程》[14]中推荐管土间摩擦系数取值0.25~0.40[14].为探究管土间摩擦系数对回填钢管管土相互作用特征的影响,基于第1.1节有限元模型,设计了4种对比方案,其中摩擦系数分别取0.25、0.30、0.35和0.40,其余参数保持不变.

表3列出C1、C2和C3工况下回填钢管在不同摩擦系数下的钢管变形.由于各工况下摩擦系数对管周土压力的影响相似,故仅给出C1工况下的管周土压力分布,如图14所示.由计算结果可以看出,钢管变形随着摩擦系数的增大而降低,但影响极小,同时摩擦系数对管周土压力的影响也有限,仅在数值上有细微差别,土压力分布基本不受影响.因此,管土间摩擦系数对回填钢管管土相互作用特征的影响很小,不是关键因素.

表3 不同摩擦系数下钢管最大变形

Tab.3 Maximum pipe deformations at differentfriction coefficients

图14 不同摩擦系数下C1工况的管周土压力分布

5 结 语

(1) 管土接触状态受工况影响较大,管顶、管腰和管底一般处于黏合状态,胸腔和腋部区域易发生滑动.在水体重力的作用下钢管变形会显著加大,但较高的内压能够改善钢管不均匀变形特征,对钢管起到复圆的效果.

(2) C1和C2工况下管周土压力分布规律较为相似,管顶土压力变化平顺,胸腔区域易出现峰值;管底土压力在管底中间区域分布均匀,在土层交界附近会发生较大变化;管侧土压力大致呈抛物线形式分布,峰值在腰部.与C1和C2工况不同,C3工况下管顶和管底土压力均大致呈抛物线形式分布,管侧土压力峰值下移到土层交界附近.

(3) 管径加大后,管内水体对钢管受力和变形产生不利影响,故大直径回填钢管设计时还应考虑C2工况下的钢管变形情况;大直径钢管管顶土压力平均值均小于棱柱荷载,但管径越大管顶土压力平均值越接近棱柱荷载,并且钢管胸腔到顶部之间土体易使管顶土压力在胸腔区域出现峰值.

(4) 管土间摩擦系数对管周土压力的分布和大小影响很小,并且随摩擦系数的增大钢管的变形呈现减小趋势,但变化量同样很小.

[1] 石长征,伍鹤皋,袁文娜. 柔性回填钢管的设计方法与实例分析[C]//第八届全国水电站压力管道学术会议. 成都,2014.

Shi Changzheng,Wu Hegao,Yuan Wenna. Design method and example analysis of flexible buried steel pipe[C]//The Eighth National Academic Conference on Penstock of Hydropower Station. Chengdu,China,2014(in Chinese).

[2] Watkins R K. Non-elastic behavior of buried pipes[C]//Pipeline Division Specialty Conference 2001. San Diego,USA,2001.

[3] Spangler M G,Shafer G E. The structural design of flexible pipe culverts[J]. Highway Research Board Proceedings,1938,17:235-239.

[4] Watkins R K,Spangler M G. Some characteristics of the modulus of passive resistance of soil:A study in similitude[J]. Highway Research Board Proceeding,1958,37:576-583.

[5] Shmulevich I,Galili N,Foux A. Soil stress distribution around buried pipes[J]. Journal of Transportation Engineering,1986,112(5):481-494.

[6] 黄崇伟. 沟埋式输油管道管土相互作用分析[J]. 公路工程,2011,36(2):164-168.

Huang Chongwei. Theories on mechanics and pipe-soil interaction model of channel buried pipe[J]. Highway Engineering,2011,36(2):164-168(in Chinese).

[7] 周正峰,凌建明,梁斌. 输油管道土压力分析[J]. 重庆交通大学学报:自然科学版,2011,30(4):794-797.

Zhou Zhengfeng,Ling Jianming,Liang Bin. Analysis of earth pressure on oil pipe[J]. Journal of Chongqing Jiaotong University:Natural Science,2011,30(4):794-797(in Chinese).

[8] 周正峰,凌建明,梁 斌,等. 机坪输油管道荷载附加应力分析[J]. 同济大学学报:自然科学版,2013,41(8):1219-1224.

Zhou Zhengfeng,Ling Jianming,Liang Bin,et al. Analysis on additional stress for apron oil pipe under external loads[J]. Journal of Tongji University:Natural Science,2013,41(8):1219-1224(in Chinese).

[9] 周正峰,苗禄伟,梁 斌. 输油管道土压力影响因素有限元分析[J]. 中外公路,2014(5):48-53.

Zhou Zhengfeng,Miao Luwei,Liang Bin. Finite element analysis of influencing factors of soil pressure in oil pipe[J]. Journal of China and Foreign Highway,2014(5):48-53(in Chinese).

[10] Tian Y,Liu H,Jiang X,et al. Analysis of stress and deformation of a positive buried pipe using the improved Spangler model[J]. Soils and Foundations,2015,55(3):485-492.

[11] Li L,Dubé J,Zangeneh-Madar Z. Estimation of total and effective stresses in trenches with inclined walls[J]. International Journal of Geotechnical Engineering,2012,6(4):525-538.

[12] Li L,Dubé J,Aubertin M. An extension of Marston’s solution for the stresses in backfilled trenches with inclined walls[J]. Geotechnical and Geological Engineering,2013,31(4):1027-1039.

[13] 李永刚. 埋地管道周围土压力分布规律的试验研究[D]. 郑州:河南工业大学,2017.

Li Yonggang. Experimental Study on Earth Pressure Distribution Around Buried Pipeline[D]. Zhengzhou:Henan University of Technology,2017(in Chinese).

[14] 北京市市政工程设计研究总院. CECS 141—2002 给水排水工程埋地钢管管道结构设计规程[S]. 北京:中国建筑工业出版社,2002.

Bejing General Municipal Engineer Design & Research Institute. CECS 141—2002 Specification for Structural Design of Buried Steel Pipeline of Water Supply and Sewerage Engineering[S]. Beijing:China Architecture & Building Press,2002(in Chinese).

[15] 中华人民共和国住房和城乡建设部. GB 50268—2008 给水排水管道工程施工及验收规范[S]. 北京:中国建筑工业出版社,2008.

Ministry of Housing and Urban-Rural Development of the People’s Republic of China. GB 50268—2008 Code for Construction and Acceptance of Water and Sewerage Pipeline Works[S]. Beijing:China Architecture & Building Press,2008(in Chinese).

[16] 余建星,卞雪航,余 杨,等. 深水海底管道全尺寸压溃试验及数值模拟[J]. 天津大学学报,2012,45(2):154-159.

Yu Jianxing,Bian Xuehang,Yu Yang,et al. Full-scale collapse test and numerical simulation of deepwater pipeline[J]. Journal of Tianjin University,2012,45(2):154-159(in Chinese).

[17] Whidden W R. Buried Flexible Steel Pipe:Design and Structural Analysis[S]. ASCE Manuals and Reports on Engineering Practice No 119,2009.

[18] Takou M,Abolmaali A,Park Y. Field deflection-measurement techniques and finite-element simulation for large-diameter steel pipes with controlled low-strength material[J]. Journal of Pipeline Systems Engineering and Practice,2017,8(4):4017010.

[19] Dezfooli M S,Abolmaali A,Razavi M. Coupled nonlinear finite-element analysis of soil-steel pipe structure interaction[J]. International Journal of Geomechanics,2015,15(1):4014032.

[20] 刘金龙,栾茂田,许成顺,等. Drucker-Prager准则参数特性分析[J]. 岩石力学与工程学报,2006,25(增2):4009-4015.

Liu Jinlong,Luan Maotian,Xu Chengshun,et al. Study on parametric characters of Drucker-Prager criterion[J]. Chinese Journal of Rock Mechanics and Engineering,2006,25(Suppl 2):4009-4015(in Chinese).

[21] 苏 凯,杨子娟,伍鹤皋,等. 缝隙对钢衬钢筋混凝土管道结构承载特性的影响研究[J]. 天津大学学报:自然科学与工程技术版,2018,51(9):967-976.

Su Kai,Yang Zijuan,Wu Hegao,et al. Influence of gap on bearing mechanism of steel-lined reinforced concrete penstock[J]. Journal of Tianjin University:Science and Technology,2018,51(9):967-976(in Chinese).

[22] 苏 凯,张 伟,伍鹤皋,等. 考虑摩擦接触特性的钢衬钢筋混凝土管道承载机理研究[J]. 水利学报,2016,47(8):1070-1078.

Su Kai,Zhang Wei,Wu Hegao,et al. Bearing mecha-nism of reinforced concrete penstock with steel liner con-sidering friction-contact behavior[J]. Journal of Hydrau-lic Engineering,2016,47(8):1070-1078(in Chinese).

[23] 陈俊桦,张家生,李 键. 考虑粗糙度的黏性土-结构接触面力学特性试验[J]. 四川大学学报:工程科学版,2015,47(4):22-30.

Chen Junhua,Zhang Jiasheng,Li Jian. Experimental research on mechanical characteristics of cohesive soil-structures interface by considering its roughness[J]. Journal of Sichuan University:Engineering Science Edition,2015,47(4):22-30(in Chinese).

Pipe-Soil Interaction of Large-Diameter Buried Steel Pipe

Wu Hegao1,Yu Jinhong1,Shi Changzheng1,Shi Yazhu1,Dong Xurong2

(1. State Key Laboratory of Water Resources and Hydropower Engineering Science,Wuhan University,Wuhan 430072,China;2. Shaanxi Province Institute of Water Resources and Electric Power Investigation and Design,Xi’an 710001,China)

At present,the design of buried steel pipe in the domestic water conservancy and hydropower industry is mainly based on the specifications of the water supply and drainage industry. However,the pipe diameter of buried steel pipe is greater than that of water supply and drainage pipe. Therefore,analyzing the pipe-soil interaction of large-diameter buried steel pipe and improving the design theory are important tasks. This study establishes a finite element calculation model for large-diameter buried steel pipe. In the finite element calculation model,the soil is assumed to follow the Drucker-Prager yield criterion,and the surface-surface contact element is adopted at the pipe-soil interface. The contact state of the pipe-soil interaction,pipe deformation,soil displacement,and soil pressure around the pipe are analyzed under the empty pipe,water filling,and full water conditions. Meanwhile,the influences of the pipe diameter and friction coefficient of the pipe-soil interface are studied. Results show that the contact state of the pipe-soil interaction is usually sticking at the top,spring line,and bottom regions of the pipe. Meanwhile,the pleura and haunch regions are prone to slide. The vertical and horizontal deformations of the pipe are not precisely the same. Moreover,the water filling condition is most unfavorable for pipe deformation,whereas the full water condition is favorable for pipe deformation. Meanwhile,owing to pipe deformation,the displacement of the soil at the top of the pipe is “U” shaped,that is,the middle is large,and the sides are small. The soil pressure distribution around the pipe is similar under the empty pipe and water filling conditions but changes significantly under the full water condition. Furthermore,the soil pressure abruptly changes near the boundary of the soil layers,and the soil pressure distribution is different from the Spangler model. As the pipe diameter increases,the water weight in the pipe is unfavorable to the force and deformation of pipe. Therefore,in the design of the large-diameter buried steel pipe,the pipe deformation in the water filling condition should be considered. Moreover,the larger the pipe diameter is,the closer the average value of the soil pressure at the top of the pipe to the prism load and the more significant the influence of the soil between pleura and top regions on the soil pressure. The friction coefficient of pipe-soil interface has only a slight influence on the pipe-soil interaction;thus,it is not a key factor.

buried steel pipe;pipe-soil interaction;soil pressure;ring deformation;friction coefficient

TU432;TV37

A

0493-2137(2020)10-1053-09

10.11784/tdxbz201908015

2019-08-07;

2019-11-22.

伍鹤皋(1964— ),男,博士,教授,wbf1988@vip.sina.com.

石长征,scz4@163.com.

国家自然科学基金资助项目(51679175).

Supported by the National Natural Science Foundation of China(No. 51679175).

(责任编辑:刘文革)