基于热负荷自动调节的延迟焦化加热炉三点注汽量智能优化

樊亚明,卢秋旭,吴振华,马守贵

(中国石化塔河炼化有限责任公司,新疆 库车 842000)

延迟焦化是炼油厂处理重质油的重要技术之一,其渣油转化率高、原料适应性强、生产成本低,是炼油厂提高轻质油收率、生产石油焦的主要手段,也可以生产化工基础料石脑油[1-3]。相比催化裂化、加氢裂化等重油加工装置,延迟焦化的原料适应性更好,不需要催化剂,可以加工处理各类油品。焦化过程可以简单概括为:常压渣油、减压渣油、焦炭塔塔顶油气进入分馏塔,分馏塔塔底油进入加热炉加热,最终在焦炭塔进行生焦反应[4]。焦化加热炉作为延迟焦化的核心设备,其作用是将炉内迅速流动的原料油加热至500 ℃左右的高温[5],因此炉内需要有较高的传热速率以保证在短时间内给原料油提供足够的热量,同时要求提供均匀的热负荷和流动,以防局部过热引起炉管结焦。

延迟焦化装置的主要目的是使原料油在焦炭塔中发生结焦,同时尽可能避免其在加热炉、转油线等其他位置结焦。尤其是在加热炉中,由于炉中原料油温度快速升高,一旦出现结焦问题,将会导致装置停工,煅烧炉管。加热炉结焦问题解决了,焦化装置就可以平稳操作,进而延长运转周期[6]。为了降低加热炉炉管的结焦程度,通常会在原料油进加热炉炉管的同时注入蒸汽或水,以加大原料油在炉管中的流速,缩短原料油在炉管内的停留时间。

国内某炼油厂采用了先进的三点注汽的方式,在加热炉炉管中的3个不同位置注入过热蒸汽来提高原料油流速、防止加热炉结焦。本研究针对该炼油厂加热炉三点注汽量优化问题,采用热负荷自动校正的计算方法,考察三点注汽量对加热炉热负荷和炉管结焦程度的影响,对不同原料油加工负荷下的加热炉热负荷和结焦程度进行优化。

1 计算方法

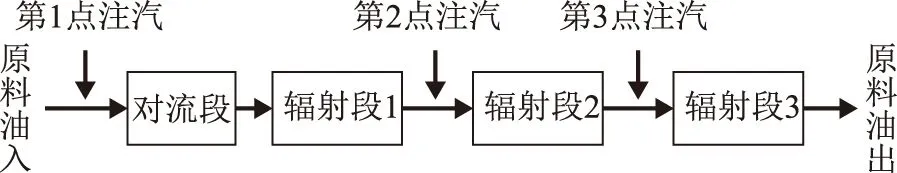

延迟焦化加热炉结构示意见图1。根据加热炉结构和三点注汽的位置,本研究在模拟计算时将延迟焦化加热炉划分为4个主要部分:对流段(8根炉管)、辐射段1(6根炉管)、辐射段2(24根炉管)和辐射段3(4根炉管)。第1个注汽点位于对流段入口,第2个注汽点位于辐射段2入口,第3个注汽点位于辐射段3入口。

图1 延迟焦化加热炉结构示意

依据设计工况下的瓦斯消耗量Wp和实际工况下的瓦斯消耗量Ws计算实际工况下的加热炉热负荷Q,其计算式见式(1)。

Q=WsWp×100%

(1)

通过定义结焦系数Kj来表征整个加热炉的炉管总体结焦程度,其计算式见式(2)。

Kj=∑(ki×dti)

(2)

式中:ki为原料油在各段加热炉炉管中的结焦反应速率,s-1;ti为原料油在各段加热炉炉管中的停留时间,s;i为加热炉段编号,i=1~4。Kj的值越大,表明加热炉炉管结焦越严重。

结焦反应速率ki采用式(3)计算[7]。

ki=A×e(-EaRT)

(3)

式中:A为指前因子,s-1;Ea为表观活化能,kJmol;T为温度,K;当T<179 K时,Ea=74.94 kJmol,A=2.03×102s-1;当T>179 K时,Ea=227.2 kJmol,A=1.99×1012s-1。

本研究采用热负荷自动校正模块进行计算,计算流程如图2所示。在计算中,通过同时输入热负荷Q的范围和三点注汽量(第1点、第2点、第3点的注汽量分别记作qh1,qh2,qh3)的范围,实现结焦系数Kj和热负荷Q的同时优化。共有两种计算模式:一种是基于结焦优化的方案,主要目的是要寻找最小结焦系数Kj对应的注汽方案;另一种是基于能耗优化的方案,主要是给定某一个可接受的结焦系数Kjc,然后寻找满足结焦条件的注汽方案。

图2 计算流程

2 结果与讨论

2.1 加热炉热负荷、原料油加工负荷对各段炉管出口温度和结焦系数的影响

在三点注汽量及其他条件不变的理想情况下,加热炉热负荷和原料油加工负荷的变化均会影响炉管出口温度和结焦系数(未采用热负荷自动校正)。加热炉热负荷对炉管出口温度和结焦系数的影响如图3所示,原料油加工负荷对炉管出口温度和结焦系数的影响如图4所示。其中,装置的额定工况对应于100%加热炉热负荷、100%原料油加工负荷。

由图3可以看出:在不考虑加热炉热负荷自动调节的情况下,不改变注汽量时,热负荷升高或降低都会影响各段炉管的出口温度和管内结焦程度;当热负荷小于100%时,辐射段3出口温度(即加热炉出口温度)无法满足原料油进焦炭塔的温度要求(485 ℃);当热负荷为60%时,炉出口温度为431.1 ℃,此时需要降低注汽量(降低原料油流速)或者提高热负荷,以保证原料油在炉管内的充分受热,进而保证加热炉出口的原料油温度满足要求;而当热负荷大于100%时,结焦系数大于额定工况下的结焦系数(0.029),并且随着热负荷的增大而急剧增大,炉管非常容易结焦,比如在热负荷为140%时,结焦系数高达0.266,是额定工况对应的结焦系数的9.17倍,结焦风险非常大。此时需要降低热负荷或者提高注汽量,提高原料油在炉管内的流速,进而保证出口温度不超温、炉管不结焦。

图3 加热炉热负荷对炉管温度和结焦系数的影响■—炉入口温度; ●—对流段出口温度; ▲—辐射段1出口温度; 辐射段2出口温度; 辐射段3出口温度。图4同

图4 原料油加工负荷对炉管温度和结焦系数的影响

由图4可以看出:在加热炉热负荷不变的情况下,随着原料油加工负荷不断增大,各段炉管出口温度不断降低;当原料油加工负荷分别为105%,120%,140%时,加热炉出口温度分别为480.7,469.2,456.4 ℃,无法满足原料油进焦化塔的的温度要求(485 ℃),需要提高热负荷或者降低注汽量(提高原料油在炉管停留时间),以提高原料油在加热炉内的吸热量,进而保证加热炉出口的原料油温度满足要求;当原料油加工负荷小于100%时,原料油温度过高,比如当原料加工负荷为60%时,出口温度高达530.1 ℃,远高于485 ℃,炉管结焦系数为0.264,为设计工况对应结焦系数的9.10倍。此时炉管易超温、易结焦,需要降低加热炉热负荷、提高注汽量,以降低结焦系数及加热炉出口的原料油温度。

在炼油厂实际生产中,当原料油加工负荷波动时,为保证原料油出口温度达到要求值(485 ℃),加热炉热负荷也会发生变化,需要根据实际情况进行调整。因此在后面计算中增加热负荷自动调节模块,通过选择合适的加热炉热负荷,可以确保加热炉出口温度达到要求,在此基础上,对注汽量进行进一步优化,保证炉管结焦系数在合理范围。

2.2 注汽量对加热炉热负荷、结焦系数的影响

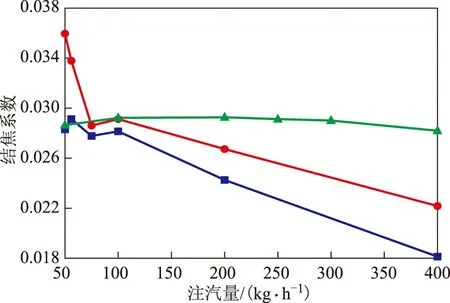

在炼油厂实际操作过程中,主要通过DCS系统调整加热炉热负荷,使出口原料油温度达到设定值,但对注汽量的调整缺乏明确方向,调整较少。因此在不改变原料油加工负荷的情况下,基于目前某炼油厂采用的三点注汽量(qh1,qh2,qh3分别为56,205,250 kgh),采用热负荷自动调节计算,在其他点注汽量不变的情况下,通过变化某一点注汽量的数值,分析各点注汽量对加热炉热负荷、结焦系数的影响,结果如图5和图6所示。

图5 三点注汽量对加热炉热负荷的影响■—第1点; ●—第2点; ▲—第3点。图6同

图6 三点注汽量对结焦系数的影响

2.3 三点注汽量的优化

为了更好地优化延迟焦化加热炉的结焦问题,在实际操作中,加热炉中的原料油结焦程度既不能太强也不能弱。将结焦系数控制在一个合理范围,能够保证正常开工周期里炉管不结焦,也能保证加热炉热负荷、三点注汽量等参数的合理分配。本研究通过采用加热炉长期运行工况条件下对应的结焦系数0.029,对不同原料油加工负荷下的热负荷进行能耗优化计算。优化前加热炉热负荷、结焦系数与原料油加工负荷的关系如图7所示。

图7 优化前加热炉热负荷、结焦系数与原料油加工负荷的关系■—热负荷; ●—结焦系数。图8同

由图7可以看出:优化前,在不改变注汽量且加热炉出口温度不变的情况下,原料油加工负荷对加热炉热负荷的影响作用明显;当原料油加工负荷在60%~140%的范围内变化时,热负荷在设计工况热负荷的75%~127%范围内波动;当原料油加工负荷低于额定工况的情况下,炉管中原料油流速较小,随着加工负荷不断降低,结焦系数也不断增加,比如在60%的加工负荷时,结焦系数可以提高到0.041,为额定原料油加工负荷下结焦系数的1.41倍,此时炉管容易结焦,应适当提高注汽量,降低结焦系数;在原料油加工负荷高于额定工况的情况下,炉管中原料油流速较大,结焦系数明显低于额定工况下的结焦系数,在原料油加工负荷为140%的工况下,结焦系数为0.023,降至额定工况下结焦系数的0.79倍,炉管不容易结焦,此时可适当降低注汽量,使得结焦系数适当提升,同时加热炉瓦斯消耗量也会下降,起到节能降耗的作用。

装置实际运行中,加热炉炉管的结焦程度既不能太强也不能太弱,合理的结焦系数范围能够保证炉管不结焦,也能够保证瓦斯消耗量、注汽量等参数的合理分配。本注汽模型的核心在于将各工况下的加热炉结焦系数(也就是炉管结焦程度)稳定在一个相对固定的范围内。如果当前工况下炉管非常不易结焦,说明炉管内原料油注汽量过大,炉管内原料油的流速过大,原料油停留时间短,瓦斯量消耗量过大。这时应该智能调节注汽量、热负荷(瓦斯量),使得结焦系数适当提高。如果当前工况下炉管很容易结焦,说明注汽量过小,炉管内原料油的流速过小,这时应该提高注汽量,使得结焦系数适当降低。

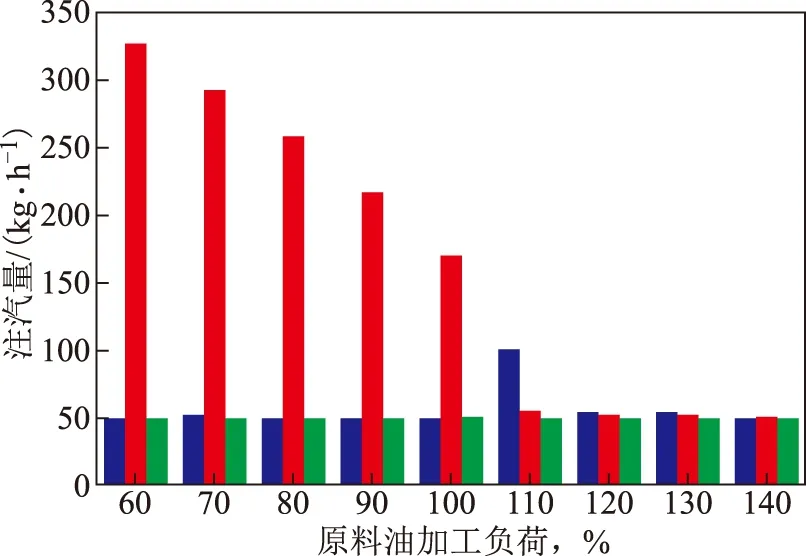

在现有注汽量的情况下(qh1,qh2,qh3分别为56,205,250 kgh),装置在开工周期内没有出现结焦问题,说明对应的结焦系数0.029是可以接受的。因此根据现有注汽方案对应的结焦系数,同时优化热负荷和注汽量,进行了基于能耗的再次优化,使各工况下的结焦系数在目前结焦系数的±3%范围内变化,优化后加热炉热负荷、结焦系数如图8所示,优化后各点注汽量如图9所示。

图8 优化前后加热炉热负荷、结焦系数与原料油加工负荷的关系

图9 优化后不同原料油加工负荷下的3点注汽量■—第1点; ■—第2点; ■—第3点

从图8可以看出:通过优化,在各工况下的结焦系数与已有工况下的额定结焦系数0.029基本一致,说明此时炉管不易结焦;相比图7,加热炉热负荷也有了一定优化,在原料油加工负荷为90%~140%的条件下,优化后的额定工况热负荷较优化前下降了4.0%~20.0%,在原料油加工负荷低于90%的条件下,为了保证不结焦,加热炉额定工况热负荷有了一定提高,较优化前的数值增加了2.0%~12.0%。

从图9可以看出:优化后,在不同原料油加工负荷下,三点注汽量相比现有注汽量(56,205,250 kgh)也有了一定的调整;在各原料油加工负荷条件下,第3点注汽量均降低至50 kgh,主要原因是第3点注汽在加热炉炉管末端,对原料油在炉管内的受热和结焦影响较弱;当原料油加工负荷较低时(小于100%),主要调节了第2点注汽量,比如在原料油加工负荷为60%的工况下,第2点注汽量提高至327 kgh,主要原因是第2点注汽对于加热炉热负荷和结焦程度的影响较大;在原料油加工负荷较高时(大于100%),主要降低了第1点和第2点注汽总量,主要原因是此时原料油流速较高,不再需要注入过多蒸汽以提高原料油流速。通过智能优化计算,各原料油加工负荷下的三点注汽量也有了一定的下降,总注汽量降低84~360 kgh。

3 结 论

(1)基于热负荷自动调节的模型,对国内某炼油厂延迟焦化加热炉三点注汽问题进行了分析,发现第1点和第2点注汽量对加热炉热负荷和结焦程度的调节较为敏感,第3点注汽量对加热炉热负荷和结焦程度的影响相对较弱。

(2)在原料油加工负荷低于额定工况的情况下,原料油在炉管内的流速较小,加热炉结焦系数高于额定工况下的结焦系数,加热炉炉管容易结焦,此时应适当提高注汽量,使结焦系数降低。

(3)在原料油加工负荷高于额定工况的情况下,原料油在炉管内的流速较大,加热炉结焦系数低于额定工况下的结焦系数,加热炉炉管不容易结焦,此时可适当降低注汽量,使结焦系数适当提升,同时使瓦斯消耗量下降,起到节能降耗的作用。

(4)加热炉炉管的结焦程度既不能太强也不能太弱,合适的结焦系数既能保证炉管不结焦,也能保证瓦斯量、注汽量等参数的合理分配。