半钢冶炼炉渣气化脱磷实验研究

李艳芳

(山西省吕梁市环境科学研究所,山西 吕梁033000)

近年来,作为我国经济支柱的钢铁产业取得了很大的进步,但随着经济增长的同时,钢铁工业对资源的大量消耗和对环境造成的影响愈发凸显。转炉钢渣是转炉在炼钢时排出的熔渣,是钢铁工业固体废弃物的主要来源。根据统计资料显示,当前我国转炉钢渣的积存量已经超过10亿t,且利用率较低,给水体、土壤和空气均带来较大污染[1]。然而,实际上转炉渣中的有用成分所占比例很大,如果炉渣中的硫、磷可以被除去,则炉渣可以重复利用,有利于钢铁企业的发展。目前,转炉渣的处理主要在炉外进行,这种处理方式存在一定的缺点[2]。气化脱磷技术是在溅渣护炉留渣操作的基础上完成的,不需要额外的设备投入,不需要额外的能量输入,而且还能提供一定的热量,促进冶炼前期化渣,是一种新的环保型的炉渣处理方法,对资源节约、环境友好型的新型钢铁工业生产具有重大意义[3]。

1 某炼钢系统工艺流程及转炉溅渣护炉留渣

1.1 某炼钢系统工艺流程

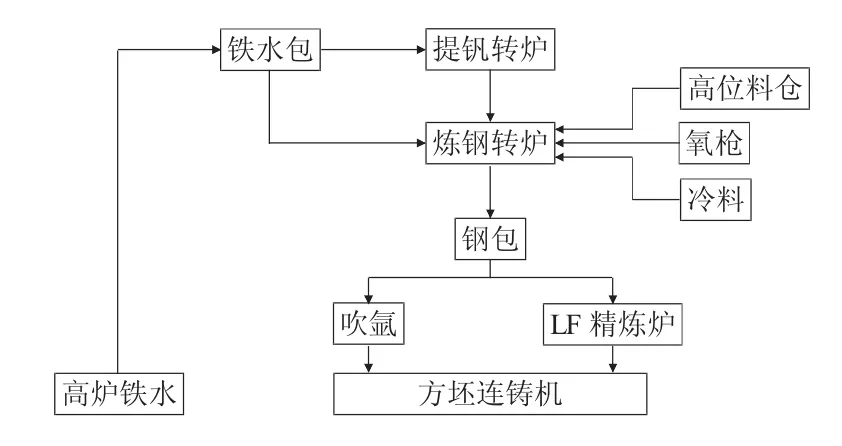

某炼钢系统主要以生产HRB400E、HRB500E等低合金热轧螺纹钢为主,基本设备包括包括公称容量为100 t的顶底复吹转炉3套,110 t LF炉2套,8机8流165 mm×165 mm方坯铸机1台,其生产工艺流程如图1所示。

1.2 转炉溅渣护炉留渣

炉龄是转炉炼钢的重要指标,提高转炉炉龄利于经济效益及生产效率的提高。将含有MgO成分的调渣剂加入到初期渣或终点渣中,将炉渣变黏是溅渣护炉的基本原理。利用氮气喷吹转炉终渣的溅渣护炉技术,出钢结束后,将熔渣喷涂在转炉衬砖的表面上,形成的保护层可以延长炉龄,促进生产的正常进行。

图1 炼钢系统生产工艺流程图

与其他技术相比,溅渣护炉的技术特点如下:

1)无需设备投入,利用氧枪和自动控制系统完成。

2)使用部分转炉钢渣减少废渣排放。

3)溅渣层可以重复使用,节约造渣剂用量,降低成本。

4)溅渣操作可在3 min左右完成,操作简单,劳动强度低,且对正常的生产顺序几乎没有影响。

5)溅渣护炉利用氮气和部分转炉钢渣,投资小,成本低。

6)炉渣保护层均匀炉内形状变化小,且能够提高炉龄,利于生产顺行等。

1.3 基于溅渣过程气化脱磷的原理和特点

转炉内对炉渣进行处理是较先进的方法。具体的,在转炉溅渣时,向熔池内加入适量硅或焦炭粉等还原剂,通过化学反应脱除炉渣中的磷,使炉渣能在下一炉中继续使用,就是以溅渣护炉留渣操作为基础的气化脱磷技术原理。

在溅渣操作过程中进行气化脱磷的特点:

1)利用氧枪在转炉内完成炉渣脱磷,不用增加设备。

2)在溅渣操作的过程中脱磷,动力学条件良好,对正常的生产节奏无影响。

3)转炉渣可循环使用,降低渣料消耗及废渣的产生,且可利用其本身的热能,节约能源,提高生产效率等。

选择2017年2月—2018年6月我院收治的52例桡骨远端关节内骨折伴腕关节不稳定患者为研究对象,所有患者和家属均知情本研究并对此研究具知情权,签订研究同意书。对52例患者先X线诊断,再行CT诊断,对比两组诊断结果,以此分析诊断准确率。其中男24例,女28例;年龄25~68岁,平均(52.1±1.3)岁;13例为左侧受损,21例为右侧受损,18例为双侧受损。

2 气化脱磷实验研究

根据前人已经得出的理论依据及实验结果,为了更好地研究气化脱磷的影响因素,进行如下实验:

2.1 实验方法与步骤

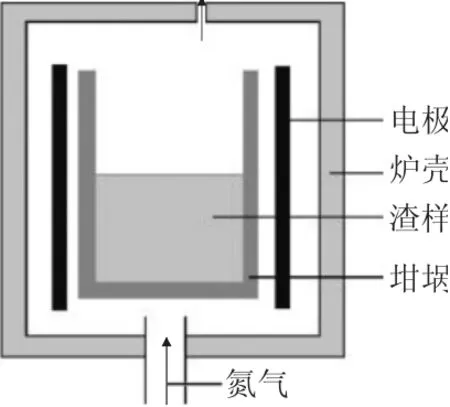

实验在HLLG1217型高温电炉内进行,通过ARL9900型X-荧光光谱分析仪测定还原前后炉渣化学成分变化。首先,将渣样及焦炭磨碎至190~200目放入外层套石墨MgO坩埚内,做好准备工作备用;第二,将装有渣料的MgO坩埚放入额定电压为380 V、最高加热温为1 700℃的HLLG1217型高温电炉内;第三,打开循环水对设备进行冷却保护,并启动炉子升温;第四,考虑温度、时间等会影响气化脱磷的结果,故通过温度控制系统设置加热温度及时间;第五,打开氮气进行保护,将渣样置于流动氮气氛中,同时考虑氮气流量会影响气化脱磷的结果,通过转子流量计设置实验氮气流量;最后,取出炉渣并冷却,测量并分析炉渣成分,计算气化脱磷率。

脱磷率的计算方法:脱磷率η=[实验前转炉渣样中的w(P2O5)-实验后转炉渣样中的w(P2O5)]/实验前转炉渣样中的w(P2O5)×100%。

实验装置示意图如图2所示。

图2 实验装置示意图

2.2 实验方案

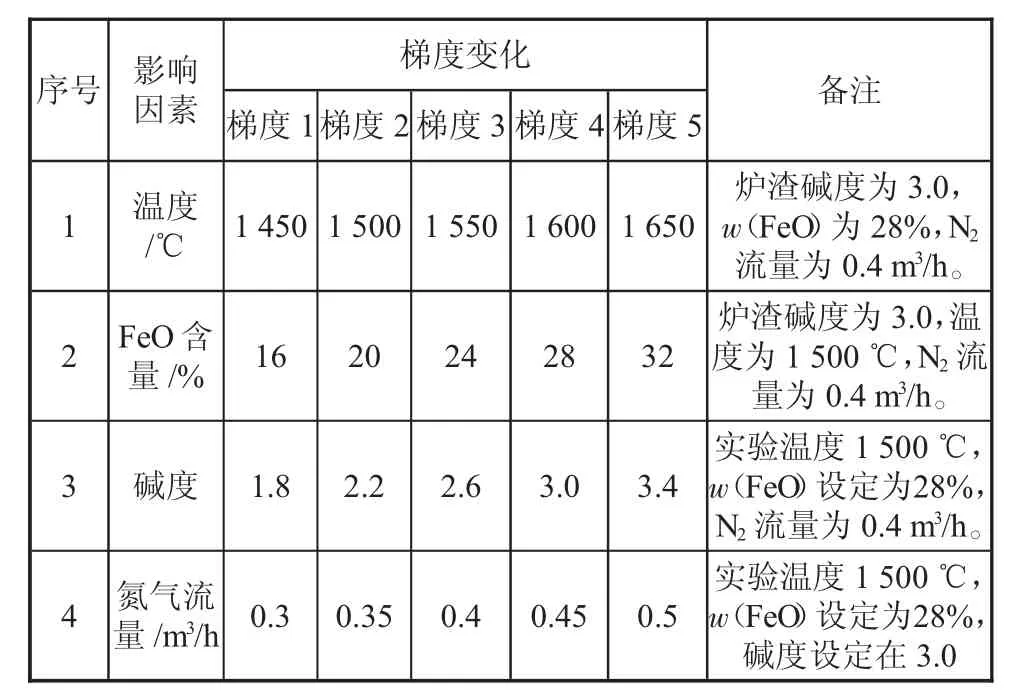

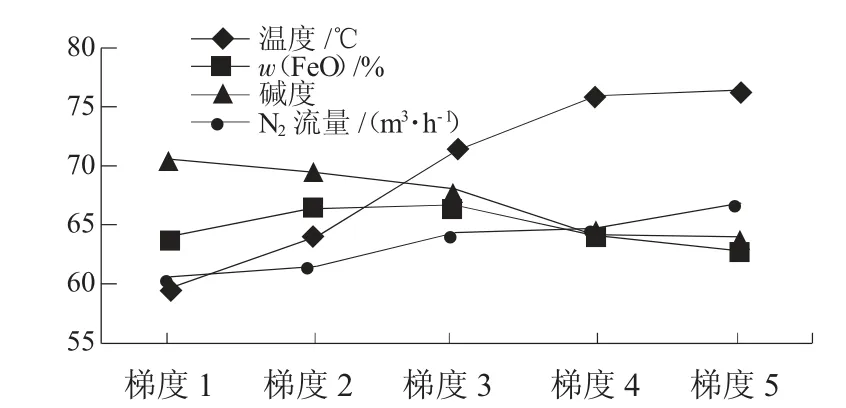

针对承钢转炉钢渣,确定采用单因素实验进行验证。实验需在流动的N2气氛中完成,需提前将气体准备充足。实验中用Fe2O3代替FeO的配入量,用全铁法进行计算。通过文献调研[4],以温度、FeO含量、碱度、氮气流量为变量,并设置不同梯度,以考察各影响因素的影响情况。各因素梯度表如表1所示。

表1 各因素梯度表

实验用炉渣主要成分及含量为:w(CaO)=32.57%;w(MgO)=11.67%;w(SiO2)=10.20%;w(P2O5)=3.12%;w(FeO)=24.55%;w(Al2O3)=3.57%。为了减少炉渣中其他组分对脱磷效果造成的影响,根据调整相应考察因素的原则调整样品中各成分的比例。

2.3 实验结果与分析

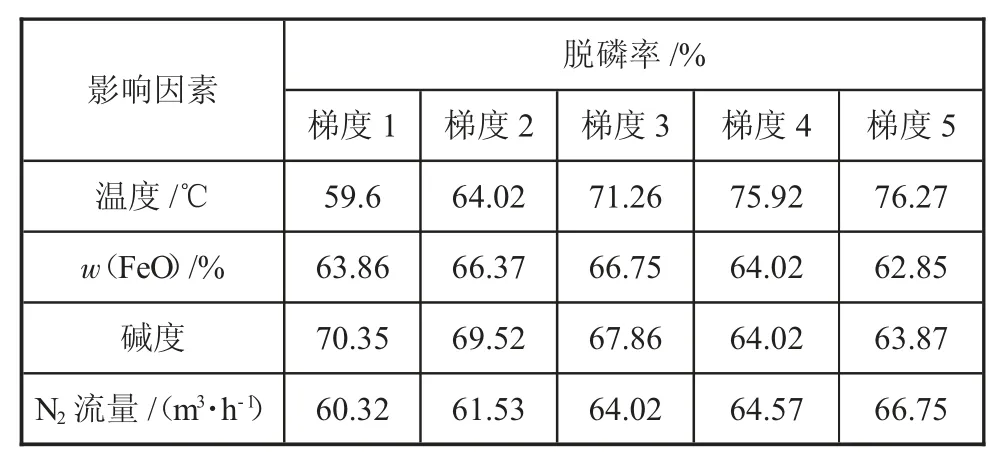

实验所用还原剂为焦炭,单因素实验各因素的脱磷率如表2、图3所示。

表2 单因素实验各因素不同梯度变化下的脱磷率

图3 各因素对气化脱磷率的影响

从实验结果可以看出,随温度的升高,气化脱磷率会有所上升。因为从热力学角度看,碳还原炉渣中的磷是一个吸热的反应;从动力学方面来看,温度升高会对炉渣的粘度带来影响。对于吸热反应来说温度越高越能促进其正向进行,在升温过程中具有粘流活化能的质点数量会增多,使炉渣具有良好的流动性,有利于反应物与反应产物的扩散。因此,随温度的升高而升高,气化脱磷率会有所上升。但在实际生产过程中,提高出钢温度会加剧对炉衬的侵蚀、影响氧枪寿命以及增加钢铁料的消耗等,因此温度也不可太高,需要结合实际,综合考虑而确定。

随FeO含量的升高,气化脱磷率先有所上升,再有所下降,其中w(FeO)为24%时气化脱磷率最高。其主要原因是粘度随着FeO含量的增加而下降,使炉渣的流动性变好,物质间相互进行传输扩散的阻力下降,有利于气化脱磷。然而,随着FeO含量的继续提高,CaO的百分比相应的降低,不易形成稳定的磷酸盐,会发生分解反应,因此随FeO含量的升高,气化脱磷率先有所上升,再有所下降。

随着碱度的增加,气化脱磷率有所降低。因为随着碱度的增加,CaO被连续地填加到炉渣里,P2O5的活度会受到抑制,同时还会将碱性比CaO弱的FeO替换出来,提高了钢渣中自由FeO的含量,使炉渣变得黏稠,不利于气化脱磷反应的进行。

在实验范围内,气化脱磷率随氮气流量的增加而增加。因为从动态的化学反应来看,改变反应条件可以促进所需要反应的进行,氮气的持续吹入可以带走反应产生的磷蒸汽,促进气化脱磷。

由此可见,在实际生产过程中,需谨慎选择出钢温度,可以适当提高炉渣中FeO的含量,使终渣的碱度适当的降低,适当的增加氮气流。

2.4 反应后炉渣化学成分分析

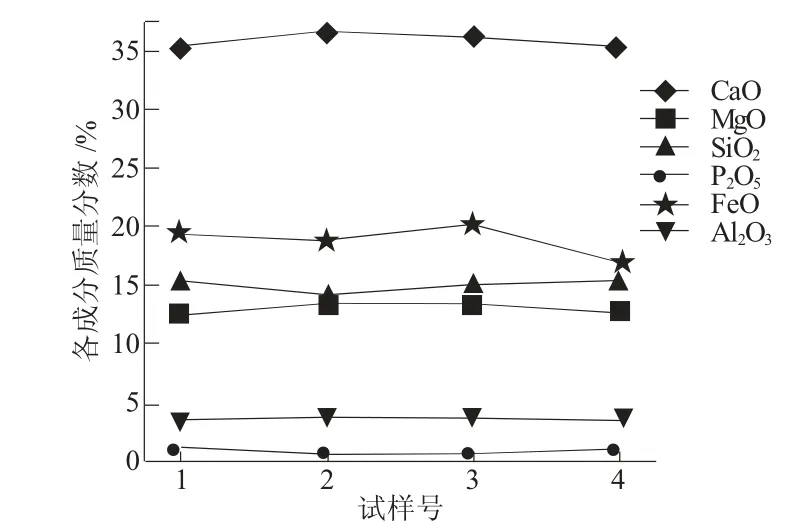

实验在高温电炉内进行,以碳粉为还原剂,向原始渣样中配以1.2倍的碳当量,使用N2作为保护气体,取出炉渣并冷却,测量并分析炉渣成分。本次共实验4次,反应后炉渣化学成分如图4所示。

由图4可以看出,4组反应后炉渣中各成分含量变化较稳定。与原始渣样相比(w(CaO)=32.57%;w(MgO)=11.67%;w(SiO2)=10.20%;w(P2O5)=3.12%;w(FeO)=24.55%;w(Al2O3)=3.57%),其中CaO、MgO、SiO2、Al2O3含量有所提高,P2O5、FeO含量有所降低,说明了以碳粉为还原剂对磷进行气化脱除时,可以较好地实现脱磷效果,溅渣后剩下的转炉渣可继续留在炉内参与后续炉次的冶炼。但是,在反应中,FeO也会被还原一部分,炉渣的黏度会相应的提高,因此可减少调渣剂的加入量。

图4 反应后炉渣化学成分

3 结论

通过对转炉终渣及气化脱磷渣的分析可知,在实际生产过程中,需谨慎选择出钢温度,可以适当提高炉渣中FeO的含量,使终渣的碱度适当的降低,适当的增加氮气流。将气化脱磷渣进行循环使用后,可减少造渣料石灰的消耗,可以提高金属收得率,降低钢铁料的消耗浪费,还可利用转炉渣的余热,减少能量的损失,节约生产成本,且钢水中无磷的富集现象,对后续炉次的冶炼无影响,因此值得在钢铁工业中推广实践。