某阀体高精度内孔铣削加工误差控制试验*

万 林

(中国工程物理研究院 机械制造工艺研究所,四川 绵阳 621900)

0 引 言

在车床上加工高精度阀体内孔需对每种阀体定制不同的专用工装,专用工装的加工工艺复杂,生产周期较长。而采用铣削方式则不需要特意定制工装,只需通用夹具便可对各种阀体进行装夹。采用铣削方式一次可以加工两组孔,甚至可以实现多工位装夹,在效率上有很大的优势。

笔者分析了车削高精度内孔的优缺点,分别对φ6.2基准孔、锥孔和φ5.8深孔进行铣削实验研究。φ6.2为此类阀体的基准孔,采用螺旋铣孔[1-2]的方式进行加工;有效控制进给和螺旋铣孔的螺距,圆柱度能达到0.004 mm,粗糙度能达到Ra0.4。锥孔采用SR2球刀螺旋铣孔的方式,设定小于等于粗糙度值的曲面精度,锥面粗糙度能达到Ra0.4;有效避开机床热变形引起的加工误差,跳动满足精度指标。φ5.8为高精度深孔,深径比>7,不易采用螺旋铣削,而采用钻、镗、铰的工艺方法;并选定高精度高稳定性钻头进行粗钻孔,有效提高孔加工效率。

通过铣削加工误差控制试验,证明铣削高精度内孔的可行性和有效性,并总结出正确的工艺方法,选择出合理的刀具和切削参数,为铣削此类阀体提供了实践依据,具有推广应用价值,为多工位柔性制造奠定了基础。

1 阀体内孔精度指标要求

某阀体φ6.2基准孔、锥孔和φ5.8高精度深孔尺寸精度在H6级以内,粗糙度为Ra0.2~0.6,φ6.2为基准孔,φ5.8和锥孔相对于φ6.2同轴度要求为φ0.00X,锥孔跳动为φ0.00X(图1),材料为不锈钢。

图1 某阀体单组内孔示意图

2 车削此类阀体内孔优缺点

(1) 优点 车床主轴回转精度高,空间小,定位精度较高。精度稳定,精度好控制,能很好的保证阀体各内孔尺寸精度和形位精度。保证锥孔跳动和表面粗糙度更胜一筹。

(2) 缺点 依赖工装,需装夹两次;内孔精度高,需多把车刀,造成车床刀库工位不足;工装定制周期较长、工序较多;不能实现多工位装夹,一次只能加工一组孔,效率较低。

(3) 此类阀体高精度内孔没有任何铣削加工实践,而铣削的装夹方式灵活,不受专用工装的限制,在生产效率上有很大优势。鉴于车削内孔的优缺点,决定作铣削加工误差控制试验。

3 铣削加工试验

3.1 试切条件

实际加工机床为某立式加工中心,主轴在长度300 mm范围内径向跳动0.01 mm,150 mm范围内径向跳动0.005 mm。定位精度和重复定位精度分别在0.006 mm以内,根据阀体内孔精度指标要求,所选用机床理论上满足加工需求。

3.2 φ6.2孔的加工

3.2.1 铣削策略

φ6.2为内孔的基准孔,圆柱度要求0.004 mm,粗糙度要求Ra0.4。为了验证螺旋铣孔的精度,采用钻孔、粗铣孔、螺旋精铣孔的铣削加工工艺,如表1所列。

表1 φ6.2孔铣削策略

3.2.2 结果分析

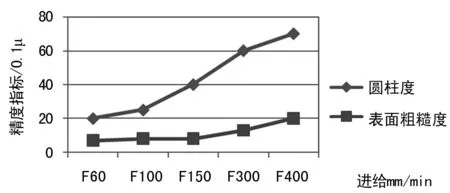

加工出5件试验件,测试了精铣时进给量F与φ6.2孔圆柱度和表面粗糙度的关系如图2所示。

图2 进给量与圆柱度、粗糙度关系图

大的进给量对圆柱度和表面粗糙度的影响较大,精加工时的进给量将直接影响到工件的尺寸、形状和位置精度,进给量越大,将会造成实际运动轨迹与理论轨迹失真。用D5铣刀铣削φ6.2的孔,中心路径很短,所以进给量不应该太大,通过试验结果可以选择合理的进给量F100-F150。

表面粗糙度要求Ra0.4,试验结果为Ra0.4左右。表面粗糙度值是加工表面残留量的大小,用立铣刀铣孔的螺距ap值不应太大,否则会造成表面残留量过大。考虑加工效率的因素,铣削内孔时选择螺距ap=1 mm,表面粗糙度满足要求。

3.3 锥孔的加工

3.3.1 铣削策略

锥孔角度公差为±0.05°,粗糙度为Ra0.4,相对于φ6.2孔的径向跳动为φ0.00X。采用SR2球刀,基于 CAM软件编程,用直线插补逼近曲面的方式进行加工,如图3所示。在CAM软件中设置曲面加工精度应不低于表面粗糙度值,将曲面精度设为0.0004。前面已经验证了进给对螺旋铣孔的影响,加工锥孔时进给选取F150。

图3 锥孔螺旋铣示意图

表2 锥孔铣削策略 /mm

3.3.2 结果分析

锥孔的跳动在形位公差上包括了,相对于φ6.2孔的同轴度和自身的圆度精度。在切削参数一定的情况下,影响锥孔跳动的主要因素是机床的热稳定性,如图4所示。

图4 锥孔跳动在不同时间段的变化

在早上8:00~9:00的时间段内,机床的定位精度[3]处于不稳定状态。在精密加工中由于机床热变形引起的加工误差可占到总误差的40%~70%。所以要保证很好的加工精度,加工这些内孔应在机床稳定的状态下进行。

3.4 φ5.8高精度深孔的加工

3.4.1 铣削策略

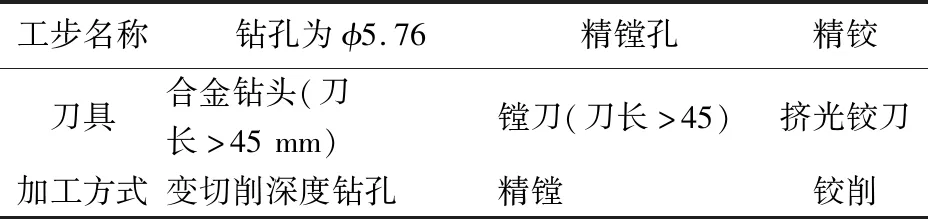

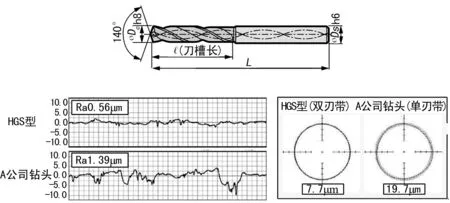

φ5.8孔深45 mm,深径比大于7,属于高精度深孔。φ5.8相对与φ6.2的同轴度为φ0.00X,表面粗糙度Ra0.8,精加工选择镗孔再铰孔的加工方式。加工φ5.8孔的镗刀悬深较长,容易产生让刀的现象,所以给精镗孔的留量不能大于单边0.02 mm。为了提高效率和质量的稳定性,采用如表3的加工策略。

表3 φ5.8高精度深孔铣削策略

3.4.2 钻头的选择

φ5.8孔较深,既要保证孔的圆柱度和粗糙度,也要一定的稳定性,应选择合理的钻孔刀具,避免钻孔误差太大对孔精度造成影响。选择直径为φ5.76的某合金钻头对孔进行粗钻,这样能很好的保证加长镗刀的切削用量合理,避免产生让刀现象。选择住友HGS型定制合金钻头,此类型钻头钻孔能达到7.7 μm的圆度和Ra0.56的粗糙度,为精加工内孔提供良好条件,如图5所示。

图5 住友HGS型合金钻头及钻孔精度

4 试验结果

此铣削试验结果满足阀体内孔精度指标要求,圆柱度、跳动和同轴度精度在0.005 mm以内,如表4展示了规定精度指标和铣削试验结果。

表4 精度指标与试验加工数据

5 结 语

基于回转零件的特性,该类高精度阀体内孔在车床上加工的精度是最稳定的。但车削此类内孔不能实现多工位或柔性加工,想要提高加工效率,就得改变传统加工方式。铣削此类阀体零件可以实现多工位装夹,并能满足柔性生产要求,为了适应高效率的生产方式,于是采用铣削的加工方式。

通过铣削试验研究,梳理出影响加工这些高精度内孔的误差因素。采用合理铣削工艺策略,提取出合理的刀具和切削参数,加工精度稳定,各项指标均满足要求。在工艺优化和效率提升的大背景下,挖掘机床潜能,改变传统的加工方式势在必行。此类阀体高精度内孔铣削加工误差控制试验的成功,为高效、高精度铣削此类阀体内孔打下坚实的基础。