核电用主给水泵密封圈失效原因分析及改进

刘 星

(福建福清核电有限公司,福建福清 350300)

1 问题背景

某核电厂主给水泵,采用前置泵、驱动电机、液力偶合器、压力级泵串联安装的形式。泵组出口压力8 MPa,流量可在1488~3750 m3/h 调节,以适应机组不同功率的需要。该核电3#机组在日常运行期间,发现3APA101PO 驱动端机械密封冷却夹套有渗水缺陷,速率约1 滴/s;3APA102PO 泵盖位置也存在渗水缺陷。机组停运后对3APA101/102PO 进行了解体检查,发现3APA101PO 驱动端机械密封冷却夹套的密封圈有5 处鼓泡突起,3APA102PO 泵盖处密封圈有两处较大破损。

这一型号的主给水泵已经在该核电厂广泛使用,尽管此类缺陷是首次出现,但有必要对密封圈的失效机理进行分析,以便采取相应措施改进,避免再次出现、影响机组经济性。

2 密封圈设计调查

3APA101PO 的失效密封圈在设备装配图中编号20,为泵盖和机械密封冷却夹套提供密封。该密封圈材质为VITON 氟橡胶,安装在密封夹套上的圆形方槽内,在螺栓预紧力的作用下变形,形成静密封,防止流体介质从泵盖与机械密封冷却夹套的密封面泄漏。该密封圈的使用环境:温度180 ℃,压力约3.5 MPa。

3APA102PO 的失效密封圈在设计图中编号34,密封圈材料为VITON 氟橡胶,为泵体和泵盖提供静密封,防止流体介质从泵体和泵盖处泄漏。该密封圈的使用环境:温度180 ℃,压力约8 MPa。

3 测试及分析

下面通过对两个失效密封圈进行宏观检验,扫描电镜、傅里叶红外光谱与邵氏硬度测试,以确定其材质和失效机理。

3.1 宏观检查

为了方便对比分析,本次共采用了3 个密封圈,除了2 个有缺陷的密封圈以外,还是使用了1 个未使用过的密封圈备件。

3.1.1 宏观调查

共收到3 个密封圈样本:图1c 为3APA102PO 破损密封圈,圈内径约50 cm;图1b 为3APA101PO 鼓泡密封圈,密封圈内径约32 cm,图1a 为完好密封圈内径约40 cm。后续测试主要针对3APA102PO 破损密封圈和3APA101PO 鼓泡密封圈进行测试,完好密封圈为对比样本。

图1 密封圈外观

经宏观调查,3APA101PO 鼓泡密封圈约有5 处较大鼓泡,内圈整圈区域有磨损造成的粗糙形貌,密封圈环向呈椭圆形态;3APA102PO 破损密封圈约有2 处明显破损,靠近破损区域还可观察到细小的裂纹,密封圈环向有呈椭圆形态的趋势;完好密封圈表面光滑,密封圈环向仍呈圆形。

3.1.2 表面检查

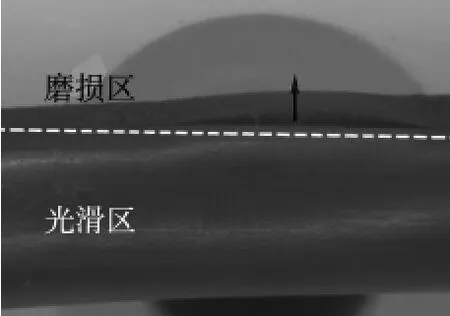

(1)根据3APA101PO 中鼓泡密封圈的安装,从3APA101PO的其中一个鼓泡密封圈表面形貌可知,该失效密封圈鼓泡发生在磨损区与光滑区交界,且鼓泡由交界面向磨损区扩展,磨损区与光滑区交界面有裂纹(图2):磨损区颜色偏红,表面粗糙;光滑区颜色为黑色,表面光滑,没有划伤、刺伤、疤痕等痕迹;产生鼓泡的裂缝与未“开口”的裂缝相连,即说明该失效密封圈鼓泡是由裂缝直接引起。

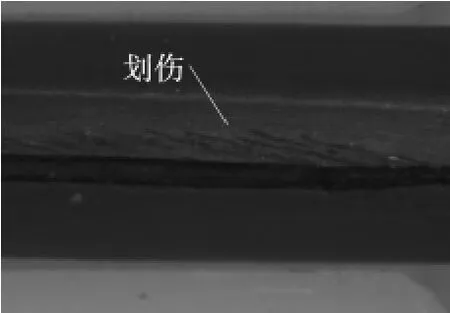

(2)根据3APA102PO 的开裂密封圈形貌可观察到,该密封圈裂缝沿密封圈横向扩展,并且环向上的大裂缝宽度在3 mm 左右。在裂缝两侧有多道划伤痕迹,有的缺口位置较其他位置更尖锐,可能为裂纹启裂位置(图3)。密封圈的裂缝内部有小碎块的橡胶材料,部分裂缝位置密封圈存在变形痕迹,部分小裂缝也发生在未变形的密封圈区域。3APA102PO 的其他区域也存在大量裂缝。

图2 3APA101PO 鼓泡密封圈位置

图3 3APA102PO 失效密封圈

3.1.3 截面检查

(1)3APA102PO 的破损密封圈,其2 个相互垂直方向的直径分别为5707.18 μm 与5306.76 μm,即密封圈原始线经约5700 μm。密封圈使用后,目前被压缩面线径约5300 μm,压缩率为7.1%,在形状上趋于椭圆形。

(2)3APA101PO 的鼓泡密封圈,其2 个相互垂直方向的直径分别为5896.59 μm 与5262.58 μm,即密封圈原始线经约5800 μm,密封圈使用后,目前被压缩面线径约5260 μm,压缩率为9.3%,在形状上椭圆并趋于方形。

(3)完好密封圈,其2 个相互垂直方向的直径分别为5626.47 μm 和5618.94 μm,即密封圈原始线径约5600 μm,该密封圈未发生明显的不可逆(不可回复)变形,因此在形状上仍呈圆形。

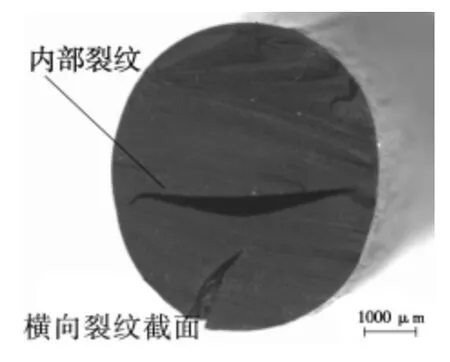

针对3APA102PO 的破损密封圈,选择有横向裂纹附近部位取样解剖,观察其截面形貌。图4 为带有横向裂纹的截面,可以观察到一个长条形裂纹,裂纹未与横向裂纹相交,同时也未达到密封圈边缘,属于密封圈内部裂纹。

3.2 扫描电镜

3APA301PO 的鼓泡密封圈表面形貌呈磨损状态,在磨损过程中与外物接触,因此对其进行扫描电镜观察和能谱分析。选择磨损区小裂缝的两侧红色方框区域进行能谱分析。发现C、O、F 等元素为密封圈本身元素,质量分数约占45%;Fe 为外来元素,质量分数约占50%。

图4 3APA102PO 失效O 形圈横向裂纹截面

3.3 傅立叶红外光谱分析

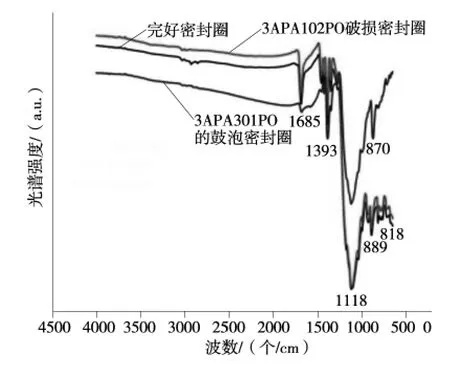

图5 傅立叶红外光谱测试

分别对3APA301PO 的鼓泡密封圈、3APA102PO 破损密封圈和完好密封圈取样进行傅里叶红外光谱测试(图5)。3 条谱线的特征吸收峰位置相似,其中完好密封圈谱线与破损密封圈谱线的特征峰为1685、1393、1118、889 和818,鼓泡密封圈谱线的特征峰为1685、1393、1118 和870。通过对比材料特征吸收峰的位置,初步判断3 种橡胶结构为26 型氟橡胶或其改性胶的一种,表明橡胶材料符合设计文件要求。

3.4 邵氏硬度测试

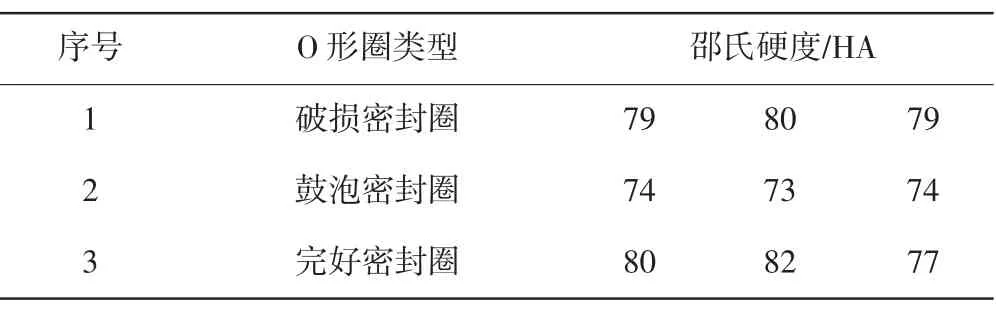

3 个密封圈的邵氏硬度测试结果见表1。

表1 邵氏硬度测试

4 综合分析

(1)3APA101PO 的失效密封圈有5 处鼓泡,内圈整圈磨损;密封圈鼓泡发生在磨损区与光滑区交界,鼓泡由交界面向磨损区扩展;磨损区与光滑区交界处有多条裂纹;磨损区颜色偏红,表面粗糙;光滑区颜色为黑色,表面光滑,没有划伤、刺伤、疤痕等痕迹。

(2)经能谱测试,磨损区Fe 的质量分数约占50%,说明磨损面与夹套发生接触磨损Fe 由夹套转移至密封圈磨损面。

(3)3APA101PO 的鼓泡密封圈截面内部无缺陷,密封圈原始线经约5800 μm,被压缩面的线径约减小到5260 μm,压缩率为9.3%。傅里叶红外光谱测试显示3APA101PO 的密封圈为26 型氟橡胶或其改性胶的一种。

(4)结合装配图,3APA101PO 的鼓泡密封圈安装在泵盖和机械密封冷却夹套之间。在泵正常运行时,密封圈在螺栓预紧力作用下被挤入密封沟槽内,为泵盖和机械密封冷却夹套提供静密封。密封圈除了受到泵盖和机械密封冷却夹套施加的力之外,还受到工作介质施加的压力。

(5)该密封圈内圈磨损并出现裂纹和鼓泡的原因可能是:在泵运行过程中密封圈的内圈与机械密封冷却夹套上的密封沟槽面发生磨擦,内圈外表面变得粗糙,也降低了密封圈的均匀性;此时泵盖和机械密封冷却夹套对密封圈的挤压使两者交界面位置的密封圈的拉应力最大(且磨损面更薄弱),在图2 框区域(及光滑区和摩擦区交界位置)外表面出现小裂纹,随后向磨损区开裂形成鼓泡。

5 结论

(1)3APA101PO 驱动端机械密封冷却夹套鼓泡密封圈鼓泡。该密封圈内圈与机械密封冷却夹套上的密封沟槽面发生摩擦,降低了密封圈的均匀性,而在交界面位置的密封圈的拉应力最大,外表面出现小裂纹,随后向磨损区开裂行程鼓泡。

(2)3APA102PO 泵壳处密封圈破损。该密封圈本身存在内部裂纹,使其性能低于原设计,在泵盖和泵壳的挤压作用下,划伤薄弱区域首先出现裂纹,随后迅速扩展。

6 改进措施

根据上述原因,采取应对措施如下:

(1)优化维修规程,安装密封圈前应充分检查其外观和质保期。

(2)优化维修规程,安装密封圈涂抹适量的硅脂,以减少密封圈与沟槽的摩擦力。

(3)核实内部产生裂纹的密封圈生产批次,通知仓储全部报废处理。

(4)向供货商发函,对该批次的密封圈进行索赔。