爬行器在页岩气水平井射孔中的应用研究

王俊方,张龙富,夏海帮,王玉海

(中国石化华东油气分公司,江苏南京210019)

目前页岩气水平井分段压裂主要采用泵送桥塞射孔联作进行分段压裂,首段射孔因缺乏泵送通道,常采用连续油管传输射孔。连续油管射孔相较于钻杆传输射孔、普通油管传输射孔,具有速度快、无须压井等优点,相较于电缆传输射孔,则可在带压下管柱的同时使射孔工具串进入页岩气水平井段。连续油管射孔时,完成一次起下作业将受到6 次弯曲变形,在高温高压或腐蚀环境中,因受腐蚀或其他人为因素影响,造成的金属疲劳等缩短了连续油管的寿命,因此,连续油管首段射孔费用也相对高昂,这也是制约页岩气开发的因素之一,尤其是常压页岩气井页岩储层具有低压、低孔、低渗等特点[1-4],一般产气量也较低,更需要降本增效以实现效益开发[5-7]。施工中起下管柱时间长,射孔施工时间长。连续油管自重小,较普通油管柔性强,常出现自锁现象。在合适的条件下,爬行器射孔可以避免连续油管首段射孔施工费用高、周期长、易自锁等缺点。井下爬行器有滚轮爬行式、伸缩抓靠式及履带式3种[8-9]。南川页岩气田及周边页岩气区块最为常见的是滚轮式爬行器。爬行器输送仪器或工具较钻杆输送、油管或连续油管输送效率高,且成本低[10-11]。爬行器多用于水平井套管内测井作业,也有用于大斜度注水井起下测调仪等[12-14]。南川页岩气田结合页岩气水平井的实际情况,对爬行器射孔系统的结构和原理进行了分析,研究工艺适应性,选取不同井况的气井进行试验,通过研制改进电压隔离保护短节等措施,扩展了滚轮爬行器使用范围,实现了爬行器射孔替代连续油管首段射孔,并掌握了爬行器射孔的性能及其适用条件,提升了页岩气井首段射孔作业效率。

1 爬行器射孔的结构及原理

爬行器,又称牵引器,在页岩气水平井上主要用于固放磁测井。将固放磁测井所需仪器用井下驱动短节输送至预定水平段,进而完成测井作业,井下驱动短节及其配套工具组合统称为爬行器。

通过对比分析爬行器固放磁测井与爬行器射孔的区别,得到爬行器射孔与爬行器测井施工井筒条件不同、仪器防护要求不同、供电安全要求不同,需要重点研究3个方面的问题:①射孔安全问题。射孔时雷管和桥塞火药的激发均是由电流控制,要确保爬行器的电信号在爬行时不能作用到射孔枪串上;②爬行器安全问题。射孔枪及桥塞点火时会产生较大震动,并产生高温高压气体,对爬行器电子线路和结构造成伤害,需要对爬行器内部进行耐温、耐压、抗震改造;③射孔枪串配接问题。与射孔马龙头和射孔枪串配接,需要进行接头加工,地面进行信号隔离检查试验、模拟爬行、调整射孔枪串结构、上翘井点火时如何预防射孔枪串下滑等。

通过引进研制改进电压隔离保护短节、减震短节、转接头解决了上述3 个方面的问题,实现了从爬行器固放磁测井到爬行器射孔的拓展,扩大了爬行器的使用范围,形成了完善的页岩气水平井爬行器射孔工艺。研究设计电压隔离保护短节,采用地面控制编码,在爬行器供电时,将信号与射孔枪串断开。爬行到预定位置后,爬行器断电,信号与射孔枪串连通。研究减震短节,参考减震器结构进行设计,将射孔震动进行缓冲消减,爬行器元器件采用耐高温元器件,并采用硅胶减震。设计转接头实现了配接射孔工具串,爬行器射孔装置的结构、原理及适用条件如下。

1.1 爬行器射孔装置结构

爬行器射孔装置主要由地面控制系统和井下仪器组成。

1.1.1 地面控制系统

地面控制系统由控制计算机、控制箱组成。控制箱由600 V直流电源、通讯系统、网络接口、主控制板组成(图1)。

图1 地面控制系统Fig.1 Ground control system

地面控制系统使用600 V的程控直流电源,该电源作为爬行器射孔工具串井下仪器的供电电源,可手动调节,也可用PC机程控。PC机通过MODEM 将控制指令发往井下仪器,同时也接收井下仪器上传数据,另外也可对程控直流电源发出电压调节指令,设定电流最大限定值,接收程控直流电源返回的工作电压、工作电流。

1.1.2 井下仪器

井下仪器由张力CCL短节、扶正器短节(一般一串仪器配置3~4个)、电子线路、推靠短节、驱动短节(一串仪器标配3 个)、补偿短节、柔性短节、减震短节、电压隔离保护短节等组成。同时整串仪器中还配有转换接头。另外还有注油泵、维修工具箱等辅助设备(图2)[15]。

图2 爬行器射孔井下组成Fig.2 Downhole composition of tractor perforating tool

1.2 爬行器射孔原理

爬行器与射孔枪在地面组装连接在一起,通过地面控制系统控制爬行器的运动方向,实现射孔枪到达预定水平井段,再经由电缆电子选发,实现分簇射孔[16]。操作人员控制地面控制系统,下达操作指令,实现爬行器的启停、进退、速度控制,监视并记录各种地面及井下仪器的工作状态、工作参数。操作人员通过这些信息,实现爬行器进行控制、调整,使其工作在最佳状态,爬行器通过驱动臂液压推靠,将驱动轮紧贴在套管壁上,启动驱动轮,爬行器带动射孔枪在套管内向前爬行,携带射孔枪到达射孔目的层段,最后由电缆配合完成射孔、上提。

1.3 爬行器射孔适用条件

1)井眼轨迹上倾型水平井可爬行井斜不应超过95.7°,实际施工中已实现最大井斜91°的页岩气水平井爬行器射孔。

2)井眼轨迹下倾型水平井,因其井斜小于90°,理论上均可成功完成爬行器射孔,实际施工中已实现水平段长达2 053 m 的下倾型页岩气井爬行器射孔。

3)井筒需经过通探洗或保障井筒干净后方可实施,井筒内的水泥残留、油基泥浆残留会增大爬行阻力或造成驱动轮打滑[17]。常见页岩气井筒内径115.02 mm,而爬行器射孔工具串扶正器外径99 mm,水泥或油基泥浆残留较多时杂物堆积带来的井筒缩径将导致爬行器射孔工具串在行进中遇阻,难以到达预定射孔位置。爬行器射孔技术与近年逐渐扩大推广应用范围的可溶性桥塞分段改造技术具有较高的相容性,均属于电缆传输作业,与缩径的多级滑套压裂工艺则不宜组合使用。

2 爬行器射孔施工工艺

2.1 爬行器射孔牵引力及适用井斜计算

爬行器的驱动力由驱动短节提供,由牵引电机通过减速器和齿轮组进行多级减速和方向调整最终传递给牵引轮。在整个动力传递过程中爬行器电机输出的功率恒定,牵引轮上产生的驱动力大小与减速比相关,如下公式[18]:

式中:F驱为牵引轮驱动力,N;P为电机输出功率,W;n为齿轮比;i2为减速器速比;η为机械效率;r为牵引轮半径,m;ω0为电机角速度,rad/s。

经过计算,一支驱动短节的驱动力为2 665.6 N,高于JHQY-B 型牵引器的驱动短节2 000 N 驱动力[19]。一般情况下配备3支驱动短节下井作业,驱动力总共7 996.8 N。

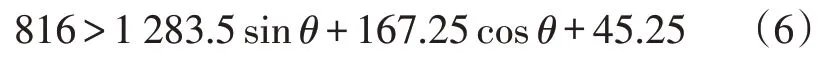

对工具串进行受力分析可知(图3),满足以下条件时,才能满足爬行器正常爬行:

式中:F1为爬行器射孔工具串重力沿井筒方向分量,N;f摩为爬行器射孔工具串沿井筒方向摩擦阻力,N;为电缆与井筒间摩擦阻力,N;F3为水平段电缆重力分量,N;F4为井筒内流体阻力,N。

图3 爬行器射孔工具串受力分析Fig.3 Force analysis of tractor perforating tool

水平段电缆重力分量F3则因井眼轨迹不同,在动力与阻力间变换,为简化模型,将其按照连续上翘长水平段模型简化,其在爬行器向人工井底前进过程中表现为阻力。工具串运行速度低,且因固井顶替灰浆不再采用泥浆,工具串的工作环境简化为水环境,水的黏度较低,故忽略流体阻力F4。

式(3)—式(4)中:G为爬行器射孔工具串重力,N;θ为计算的井对应水平段倾角,°;μ为爬行器射孔工具串滚动摩擦系数;G绳为水平段电缆重力,N;为水平段电缆与井筒间摩擦阻力,N;为斜井段电缆与井筒间摩擦阻力,N。

通过式(3)、式(4)计算,得到工具串可以向上爬行的倾角θ。

结合射孔的过程,射孔还需满足在断电后爬行器射孔工具串可以停留在原地防止滑动造成电缆打扭,即摩擦力f摩>F1,tanθ<μ,取摩擦系数为0.2,则计算得到θ<11.3°,理论情况下爬行器射孔的爬行井斜为101.3°。

代入式(3)、式(4)得:

式中:m为工具串重量,kg;μ1为爬行器射孔工具串滚动摩擦系数,取0.015;μ2为钢丝绳摩擦系数,取0.2;L1为水平段长,m;L2为斜井段段长,m;α为测井电缆每米重量,取0.4 kg/m;β为对应L2斜井段的平均倾角,取45°;g为重力加速度,N/kg。

按照页岩气井数据进行试算,一口水平段长2 000 m 的、斜井段长800 m 的页岩气井,利用3个驱动短节的爬行器射孔工具串完成两簇射孔,将上述参数代入式(5)得到:

解不等式得到θ<29.12°,即爬行器射孔工具串在通电情况下,理论上能在井斜达119.12°的长水平段中完成射孔。结合上述工具串防滑要求,理论情况下爬行器射孔的爬行井斜为101.3°。

实际作业时,在上倾井段停留仍具有下滑风险,射孔作业产生的震动可能会导致下滑工具串,爬行器射孔工具串采用的扶正减阻滚珠轴承会使工具串与井筒接触的摩擦系数下降,造成电缆打扭等井下事故。因此,应当对施工井斜上限保留安全余量,保留100%的安全余量,则采用爬行器射孔的气井水平段井斜角不应超过95.7°。

2.2 爬行器射孔管柱组合

爬行器射孔管串主要由射孔马龙头+爬行器+射孔枪串组成,爬行器输送射孔施工采用爬行器1次下井输送2簇射孔枪在不同位置进行射孔,下井工具串结构如下:射孔马龙头+旋转短节+单芯转换短节+CCL+电子线路+上扶正器+驱动短节+电压隔离保护短节+柔性短节+下扶正器+减震短节+枪身接头+射孔枪2+枪身接头+延时起爆器+射孔枪1+射孔枪尾,枪串最大外径φ99 mm,连接总长17.5 m,总重量483.5 kg。

2.3 爬行器射孔工艺及注意事项

连接除射孔枪以外的完整射孔工具仪器串,连接爬行器控制箱和单芯转换地面控制箱,使用爬行器控制箱给单芯电缆供+30 V直流电后马上断电,此时单芯转换短节线路切换到射孔枪供电。使用电压隔离保护短节小控制箱,给单芯电缆供-80 V 直流电,将电压保护短节切换到射孔模式,检查射孔通路,使用选发模块模拟点火。使用电压保护短节小控制箱,给单芯电缆供-80 V 直流电,将电压保护短节切换到安全模式。使用爬行器控制箱给单芯电缆供电+25 V 直流电,保持10 s 以上,将单芯转换短节切换到爬行器供电,继续给爬行器供电+250 V 直流电,完成检查爬行器功能。断开所有供电线路,接射孔枪下井,下放仪器到井下50 m,使用爬行器控制箱给爬行器供电。观察CCL 信号,仪器下放到自然遇阻,启动爬行器,记录CCL 信号,爬行器送射孔枪到射孔层位,停止爬行器,给爬行器断电。使用电压保护短节小控制箱,给单芯电缆供-80 V 直流电,将电压保护短节切换到射孔模式,射孔枪点火射孔。

为确保施工安全,爬行器射孔作业时,应重点注意以下事项:应严格按照操作规程施工;电缆防喷器等井控设备必须按照防喷要求处于待命状态,确保随时可用;施工前配接好仪器,检查爬行器工作是否正常,与井下仪器连接是否正常;地面接仪器时应特别注意检查密封圈;工具串下井后,在井深100 m处及爬行之前分别再次检测,确保工具串状态正常后进行爬行作业;控制好电缆张力,工具串正常下行遇阻后,电缆保持10 m的余量,减少爬行器额外负载,启动爬行器,保持绞车下放电缆速度和爬行器爬行速度相同,张力不超过下放10 m后所显示的值+1 kN/m;爬行过程中要全程关注电流、CCL等信号情况,防止过载及井下异常情况,主电源限流设定在2 500 mA,负载较大可适当增加,3节驱动不超过3 000 mA,2节驱动不超过2 000 mA;爬行过程中推靠压力必须严格控制,最大压力不超过8 MPa,以免损坏爬行器工具串。

与常规电缆射孔作业相比,上述注意事项中,爬行器射孔作业时尤其要注意做好地面工具串检测和爬行阶段的推靠压力控制。

地面检测爬行器工具串要点如下:①在地面模拟爬行时,测量电压隔离保护短节输出端对地电压,输出为0 V时符合要求,确保爬行器爬行时无电源作用在射孔器材上;②测量点火电流和电压,地面控制打开电压隔离保护短节,接通地面点火选发面板和射孔器材之间的通道,地面进行选发,工作正常后,模拟点火,输出电流在1 A 以上,并用模拟雷管进行点火验证。地面工具串检测问题后方可配接射孔枪。

爬行器推靠压力控制要点如下:井下工作时在能保证爬行正常工作的情况下,推靠压力尽量小,可提高仪器的工作效率,启动时推靠压力设定在2~3 MPa。工作过程中如果出现爬行打滑现象,电流忽高忽低,张力持续下降,爬行器未移动,可微调加压,直至工作正常,压力不得超过8 MPa。爬行速度调节,可通过软件向上或向下速度调节按钮调整速度,转速最好不要超过2 800 r/min,观察各节驱动速度误差不得超过50 r/min,向上调节速度时注意观察各节驱动转速。一方面转速要同步,另一方面如果向上调节速度而驱动实际速度不再上升说明速度设定过高,处于超调状态,此时需将速度设定减小降低爬行速度,或者增加缆头电压,不超过380 V,直至各节驱动速度不再上升且同步。

3 爬行器射孔的试验情况

3.1 试验井NC4-4HF井基本情况

2018年9月在重庆市南川区NC4-4HF井进行了的爬行器射孔试验。NC4-4HF 井是部署在上奥陶五峰组—下志留统龙马溪组下部的1 口页岩气开发井,为下倾型井,主要穿行龙马溪组3号小层,水平段长1 356 m,A 靶点井深4 103 m,井斜79.34°,垂深3 698.16 m;B 靶点井深5 655 m,井斜91.2°,垂深3 760.86 m;AB 高差62.7 m,首段射孔井深5 614.0~5 639.0 m,井斜91°,井身全角变化率1.48°/30 m,储层埋藏深,首段射孔位置较深,使用连续油管射孔施工周期长、自锁的概率大,因此,该井选择使用爬行器射孔进行首段射孔施工。

3.2 NC4-4HF井爬行器射孔施工过程

该井施工过程如下:在直井段正常通过电缆下放,下至3 552.85~3 550.91 m(套管接箍1.94 m)处,校深后仪器继续下井。到达井斜60.64°,井深3 740 m位置自然遇阻,闭合安全短节开关,射孔操作员进行电子选发模块通讯检测,通讯检查正常后,爬行器操作员断开安全短节开关并检查确认。爬行器开始爬行,绞车工启动绞车,爬行过程中电缆张力控制在650 kg,爬行速度保持在350~450 m/h。射孔地面系统实时记录磁定位曲线,射孔操作员观察CCL信号,与套管数据表进行对比,时刻注意节箍长度及短套位置,做好深度校验,由测井队和射孔队通过实测曲线对标准节箍进行核实,测取节箍曲线。经过6 h 爬行到达预定位置:5 637.5~5 639.0 m。爬行过程中驱动轮速度保持在2 050 r/min,推靠压力4.3 MPa,在井深5 610 m 处,驱动轮出现打滑现象,判断为套管壁固井水泥或杂物影响,微调转速至2 200 r/min,推靠压力增至4.8 MPa,顺利到达预定井深。校正深度使射孔枪正对射孔层位,点火准备完成后,由爬行器操作员闭合安全短节开关,下发射孔指令,射孔操作员开始第一簇点火并记录数据,点火电压147 V,电流1 427 mA,井口有明显震感,张力出现变化。第二簇射孔慢速上提挂挡程序,密切注意张力变化和磁定位曲线,保证第二簇射孔枪与设计射孔深度一致,用相同方法判断是否射孔成功。射孔完成后按照操作程序正常上提电缆。

3.3 爬行器射孔试验效果评价

3.3.1 射孔成功率

NC4-4HF 井通过上提电缆提出射孔枪,现场地面检查发射率,应射60孔,实射60孔,发射率100%,圆满完成射孔任务。

爬行器射孔在NC4-4HF 井试验成功后,在工区内推广应用,目前已经顺利实施7井次爬行器射孔任务(表1),成功完成7口,成功率100%,爬行器射孔施工最大水平段2 053 m,最大井斜91°,爬行器射孔在成功爬到层位后能顺利完成射孔,射孔成功率100%。

3.3.2 对比评价

通过现场应用首段爬行器射孔只需安装好井口防喷装置,给吊车挂好滑轮即可进行射孔施工,安装快,节约时间,而连续油管传输射孔、钻输、TCP等射孔方式,还需要进行车组的安装、固定,准备下井材料(油管、钻杆等),安装时间长。钻杆和油管传输射孔时间最长,同样5 800 m 井深的射孔施工,钻杆和油管传输需要3~4 d 的时间进行管柱起下施工,连续油管需要16 h,而爬行器只需10 h 即可完成射孔并上提射孔枪至井口。

在NC4-4HF井试验中,爬行器射孔施工准备、射孔作业以及撤场,耗时仅1~2 d,而一般页岩气井进行连续油管射孔的周期约3~4 d,节约施工周期约2 d,利用爬行器射孔实现了压裂试气工程效率提升。

表1 爬行器射孔统计Table1 Tractor perforation statistics

首段采用爬行器射孔,相较于连续油管射孔单井可节约5万元,7口井累计节约费用35万元。通过优化固井胶塞,实现减少套管内固井水泥残留,可以取消通井洗井作业,减少施工工序及相应费用。

爬行器射孔与目前最常采用的连续油管射孔对比详见表2。

4 结论

1)爬行器射孔技术能满足页岩气水平井带压射孔需求,适用于页岩气水平井首段射孔作业。井筒条件合适时,也可用其进行其余压裂段中途带压补孔。通过井下电压隔离保护短节等各类仪器的组合能实现爬行和射孔之间的安全切换,保障了爬行器射孔施工的安全。

2)爬行器射孔对井筒条件要求高,井筒需处理干净,且井眼轨迹不能过于复杂,理论上适用井斜小于95.7°的页岩气水平井。实际施工时,因固放磁测井需求,可将钻输测固井质量改为爬行器测固井质量,先期对井筒条件进行实际测试,若测井工具串能到达射孔井深,则爬行器射孔可以根据生产进度直接安排;若测井工具串无法通过爬行器输送超过射孔井深,则适时调整为其他方案进行页岩气井水平段首段射孔。如何满足上倾角度更大的页岩气水平井射孔需求可作为下一步攻关方向。

3)爬行器射孔安装快,爬行时间短,相比连续油管射孔可节省工期2 d,首段射孔施工周期缩短50%,可实现低成本高成功率射孔作业,试气工程工序衔接更加紧密。

表2 连续油管射孔与爬行器射孔对比Table2 Comparison of coiled tubing perforation and tractor perforation