高速柔性化生产中机电一体化系统的功能配置

赵又燃,林松,江竞宇

高速柔性化生产中机电一体化系统的功能配置

赵又燃1,林松*,2,江竞宇2

(1.同济大学中德学院,上海 201804;2.同济大学 机械与能源工程学院,上海 201804)

配置方案选取的不同会影响机电一体化系统的技术性能和功能实现。本文以一种复杂导向装置为例,探究驱动和传动单元的最优功能配置原理和方法。并将其应用到高速柔性化生产系统的设计中。结合导向装置的功能需求与工作原理,将总功能分解为五个子功能,其主要子系统可概括为运动控制模块和机械传动模块。通过对传统导向装置的子功能配置方案进行分析与研究,进行机电一体化系统的功能优化重配置。从机械传动模块的设计难度、子功能的技术特性、驱动控制特性的优劣等多方面综合考虑,得到最佳的功能配置方案及评价方式。

机电一体化系统;导向装置;柔性化生产;功能配置

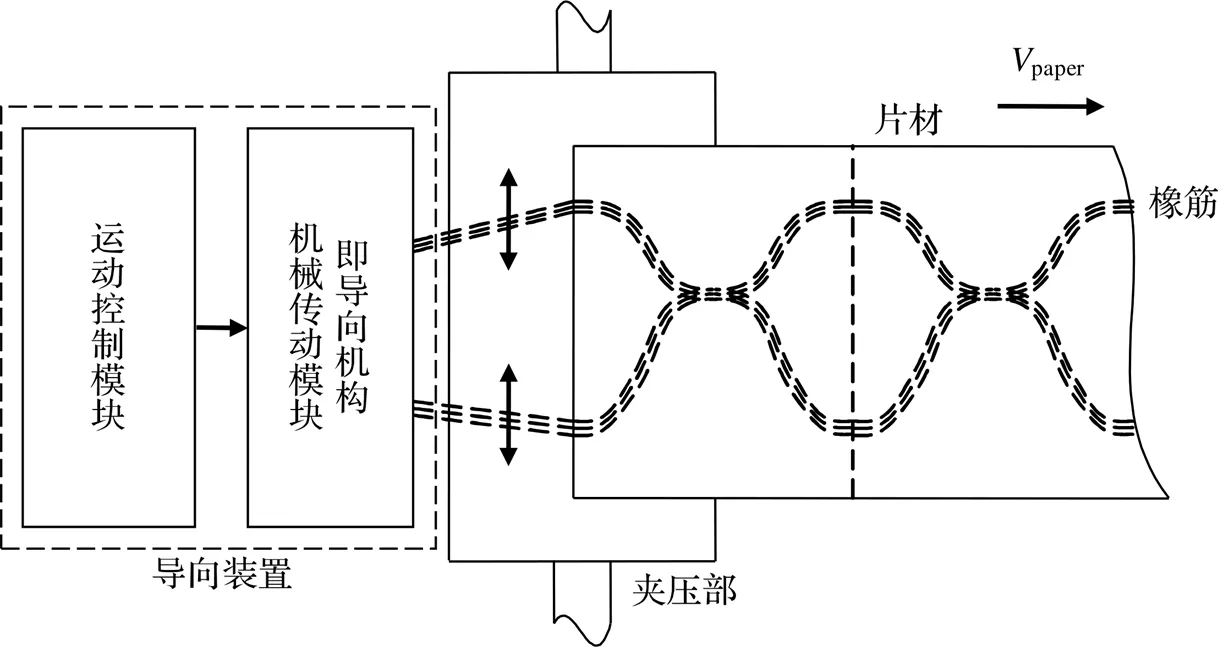

位于个人护理用品生产线上的橡筋牵引装置(以下简称为导向装置)是一种导向装置,它能够带动橡筋在导向点做直线往复运动,通过相对运动使橡筋在片材上形成预定轨迹,如图1所示。现有导向装置按照生产目标分为两类,一类面向柔性化生产,可以适应多种型号产品的生产;另一类面向特定产品的高速生产。随着人们对个人护理用品需求的多样性提升和市场对其需求量的增加,现有导向装置已无法满足相关需求,急需研发一套兼顾柔性化与高速生产的导向装置以适应当前市场。

图1 产品橡筋轨迹示例

针对这种需求,本文对现有导向装置所使用的机电一体化系统进行功能分析。系统主要包括运动控制模块和机械传动模块,如图2所示。传统导向装置有两类,一类驱动电机输入运动为非匀速运动,将简易导杆固定在传动链或同步带上[1-3],通过改变控制程序即可改变机构的输出运动,实现柔性化生产。此时,改变驱动电机控制程序相较改变机构构件尺寸更容易,系统倾向于由运动控制模块主导。然而,驱动电机需要通过正反旋转来带动导杆做往复直线运动,生产速度受到限制。另一类驱动电机输入运动为匀速运动,电机的转动经导向机构转换为输出构件的非匀速往复运动,如凸轮摆杆机构[4-5],提升驱动电机转速即可提升机构的生产效率,实现高速生产。此时,驱动电机需要平稳转动,被设计为匀速输入,系统倾向于由机械传动模块主导。然而,与输出规律有关的构件形状在设计过程中唯一对应于特定的产品形状,生产不同规格的产品需要更换相关构件,生产柔性化因此受到极大的限制。

综上所述,现有导向装置机电一体化系统功能模块配置有偏重,使输出端运动规律的实现由某一模块主导,而主导模块的局限性则会使系统难以兼顾高速化与柔性化。

图2 导向装置工作示例

为了对轨迹导向的机电一体化系统进行最优配置,使其实现高速柔性化生产,本文从导向装置工作原理出发,明确其功能需求,拟定出五个必备子功能。在此基础上,分别选取一类运动控制模块主导和机械传动模块主导的导向装置为例,分析子功能实现方式及其局限性。对五个子功能在系统两个模块的配置方案进行重新划分,得到子功能在不同配置方案下的实现效果规律并择优组合,得到功能实现效果最优的配置方案。

1 导向装置功能分析

图3为生产线上个人护理用品表面层制作的工艺示意图,由导向装置和夹压部构成。导钩是导向机构输出构件,在图3(a)中牵引橡筋以垂直纸面的方向实现往复移动(),经过夹压部夹压,被夹入片材1和2之间,并沿其长边方向以速度paper陆续送出,得到产品上轨迹为()。

为实现产品多样性,导钩有如图4所示两种运动规律。综合考虑现有导向装置工作方式和()函数特征,提取导向装置必备的五个子功能,并以同步带导向装置和凸轮摇杆导向装置为例,分析子功能的实现方式,以及技术上的局限性存在原因,如表1所示。

现有导向装置难以实现柔性化高速生产,其原因在于子系统中功能配置不合理,主导模块的局限性会限制生产高速化或柔性化。这就需要通过对比各子功能的实现方法,从方案的设计难度、实现的难易程度、加工成本等多角度综合考虑,平衡子功能在模块中的配置方案。使驱动电机同向转动,确保高速生产的可能性;同时又能增加机构可调性,提升生产柔性化。

图3 表面层制作工艺示意图

图4 导钩运动规律

表1 同步带导向装置与凸轮摇杆导向装置子功能实现方式及局限性

同步带导向装置的高速化局限性[6]:驱动电机有正反旋转与停转需求,生产速度受到电机性能限制,且具有安全隐患。

凸轮摇杆导向装置的柔性化局限性[7]:构件尺寸由输出规律设计得到,所能完成的动作单一,输出规律不能变化,产品规格改变后,原构件不再适用。

对于机电一体化系统来说,运动控制模块是柔性的。机械传动模块确定后,驱动规律发生变化,运动控制模块所需要的驱动条件随之确定。而生产效率上限与电机的瞬态响应速度有关,因此,驱动规律越简单,便越容易实现高速生产。

2 基于功能配置的导向装置设计

本文中的功能配置是指子系统的功能在系统各主要模块间的分配方式。为了实现总功能,各子系统可以有不同的分工方式,它们承担的技术任务也不同,这使得系统功能配置方案不唯一。选取不同的配置方案,尽管每一个子系统所分配的子功能实现效果不同,但总系统仍然能实现预期功能。为了得到最优的总系统、使总功能实现效果最优,就要每个子系统在各子技术限制范围内都能稳定工作。本文研究的机电一体化系统中,先针对其中两个主要模块进行了功能配置,根据机械传动模块需要实现的子功能进行机构综合,使其在宏观上完成主要的非匀速运动。再通过运动控制模块进行微调,实现非匀速往复运动的总功能。通过分析运动控制模块的驱动函数和机械传动模块的传动函数,对各种配置方案进行评价,得到导向装置机电一体化系统中最优功能配置。

为使导向装置的子系统在技术特性上得到最佳的功能配置,表2列出了各子系统的功能通过运动控制模块和机械传动模块的实现方式,其子功能代号与表1相同。对于子功能1,运动控制模块输出为转动,如果要实现往复直线运动,需要通过机械传动模块来转换,因此子功能1只能由机械传动模块实现。对于子功能2,为确保驱动电机同向转动,避开其高速化局限性,应由机械传动模块实现,因而选用可将电机的转动转换为输出构件往复运动的机构。对于子功能3,驱动电机停转与连杆机构的复杂程度都会影响速度上限,需要通过实际案例的分析来探究机电模块实现的难易程度。对于子功能4和5,改变驱动电机控制程序比更换或调节机械构件更经济,技术上也更容易实现,因此,应由运动控制模块实现。

表2 子功能实现方式

因此,子功能1和2应由机械传动模块实现,子功能4和5应由运动控制模块实现,对于子功能3的配置,本文设计两个方案:方案一以四杆机构作为导向机构,方案二以带有停歇功能的六杆机构作为导向机构。分析两配置方案功能实现情况和驱动曲线,对系统整体性能进行评估与对照。导向装置设计思路及步骤为:①机构型综合,机构构型由子功能配置方案确定;②机构尺度综合,由机构构型和轨迹特征确定设计准则,由设计准则确定各构件尺寸;③通过MATLAB仿真分析得到驱动特性。

2.1 四连杆导向机构设计与分析

(1)机构型综合

四杆机构做导向机构时,需在机械传动模块中实现表1中子功能1和2。根据电机输入端为同向转动、输出端为往复直线运动的设计需求,选择机械结构比较简单的曲柄滑块机构。

(2)四连杆导向机构尺度综合

设计准则应包括:①幅值条件:滑块行程与()幅值相等;②压力角条件[8]:设计平面连杆机构时,需要考虑压力角的大小,在实现预期运动的基础要求外,尽量确保机构运转轻便、传递效率高,考虑到高速工作的需求,取0°≤max≤40°;③安装空间条件:由实际安装条件的要求得到。

基于设计准则可以确定曲柄及连杆的尺寸。图5为基于曲柄滑块机构的导向机构工作示意图,则滑块行程极限为1max=2+3、1min=3-2。算得曲柄长为滑块行程的一半,即()幅值的一半,幅值条件可实现:

连杆长度上限由安装空间条件决定,即运动过程中不发生碰撞、干涉。下限由压力角条件确定。在机构几何空间最紧凑的条件下,式(2)取等号(为方便,取曲柄长为100 mm):

曲柄滑块机构传递函数为:

可将()=1()代入式(3),得到电机驱动曲线2(),并经过数学运算得到2()。由此求得电机输入的驱动曲线,得到产品轨迹。

(3)MATLAB仿真分析

为了验证导向装置实现运动的能力,在MATLAB中基于滑块位置与曲柄转角之间的函数关系,即式(3),编写求解函数。在整周期上取800个点,相邻两点间时间间隔为75 μs,进行仿真实验。以带停歇的曲线和不带停歇的曲线这两种产品形为例,反求生产效率为1000 片/min时,驱动电机的2()曲线,得到图6。驱动电机实现不带停歇的往复运动的驱动曲线波动不大,驱动电机转速在1000 r/min附近波动,其角加速度最大值max=1.86×106rad/s2。在实现带有停歇段的往复运动时,驱动电机转速主要在900~1600 r/min范围内波动,其max=5.54×106rad/s2。由于曲柄滑块机构不具有停歇特性,电机需停转才能确保曲线停歇段的产生,因此,驱动电机角速度会产生高于3000 r/min的跃变。

图6 方案一生产中所需驱动曲线

2.2 带有停歇功能的六连杆导向机构设计与分析

(1)机构型综合

能实现具有停歇功能的连杆机构其构件数最少为六杆。六杆机构做导向机构时,需在机械传动模块中实现表1中子功能1、2和3。设计需求包括:电机同向转动,输出端是往复直线运动且在往复极限位之间有一段停歇。这种功能配置可以极大地减轻驱动模块的负担,即降低驱动控制的复杂程度。

六杆机构可看作是在基础四杆机构上加一个双杆组扩展而成。双杆组连接到四副链时有如图7所示两种不同情况,一种是将双杆组连接到基础四杆机构的相邻杆,得到具有相邻的三副杆的瓦特链;一种是将双杆组连接到基础四杆机构的相对杆,得到具有相对的三副杆的斯蒂芬森链。选取不同构件作为机架时,可得到如图8所示五种不同构型。以不同构件作为主动杆,选取不同铰链点作为输出点时,也会得到不同的传动效果。其中,瓦特Ⅱ型、史蒂文森Ⅱ型和史蒂文森Ⅲ型可实现停歇功能[9]。综合考虑停歇质量优劣、构件支承复杂程度、占地空间等方面[10-12],选取史蒂文森Ⅲ型六杆机构作为导向机构。图9为史蒂文森Ⅲ型六杆机构中,完成停歇任务的二级杆组停歇原理示意图。其中c是基础四杆机构连杆曲线,且有一段可近似为圆弧c*,此时c*所在圆为停歇圆。当连杆杆长等于停歇圆半径、点在c近似圆弧段运动时,点处于停歇圆圆心附近,近似于静止,则由此点引出的输出端近似停歇。

图7 六杆机构传动链

图8 六杆传动机构五种构型

图9 完成停歇任务的二级杆组停歇原理示意图

根据本文设计问题的技术需求,史蒂文森Ⅲ型可停歇六杆机构的综合可以分解为如下两个步骤:①选取或设计一个合适的基础四杆机构,用于产生带有一段近似圆弧轨迹的连杆曲线。②通过基础四杆机构产生的连杆曲线,添加合适的二级杆组,构成可停歇六杆机构。由此可见,设计重点在于产生合适的连杆曲线。而四杆机构的连杆曲线最高为六阶曲线,形态大多比较复杂,综合特性不易把握[13-14]。因此,可考虑选取一些特殊形态的连杆曲线。其中,对称的连杆曲线形态具有较强的规律性,可以利用轨迹在对称轴附近的特征拟定近似圆弧的连杆曲线,其产生机构的尺寸也更容易确定,因此优先考虑。

根据文献[10,15]可知,如果轨迹产生点满足下列条件之一,则得到的连杆曲线轴对称:①点位于连杆直线上,连杆曲线的对称轴为机架线00,此时点连杆曲线为如图10(a)所示“8”字形曲线。②点位于连杆中垂线上,且杆0与杆0等长,连杆曲线对称轴为机架00中垂线。其产生机构为如图10(b)所示对称四杆机构。

图10 轴对称连杆曲线产生条件

然而,条件①中曲线常用于实现两次摆动或输出杆旋转两周的需求;条件②的产生机构为双摇杆机构,输入端无法实现整周转动,均不适用于本项目,故舍去。

为保证输入端整周转动,对条件①的四杆机构进行移动副替换,得到如图11所示的对心曲柄滑块机构,此时连杆曲线关于机架线0对称,且拥有一段近似圆弧,符合要求。

图11 对心曲柄滑块机构

(2)六连杆导向机构尺度综合

设计准则与四连杆导向机构尺度综合的设计准则相同。以对心曲柄滑块机构为基础机构,基于停歇原理得到图12。其中:连杆长度由连杆曲线确定,无需进行设计。则尺度综合需确定的尺寸为:曲柄长2,连杆的段31和段32。与曲柄滑块机构相似,曲柄双滑块机构滑块行程极限为12max=2-32+4、12min=4-2-32。可得曲柄长度为滑块行程的一半,即()幅值的一半,幅值条件可实现:

连杆段杆长上限由安装空间条件决定,下限由压力角条件确定:

曲柄双滑块机构可抽象为如图13所示的几何关系,在整个运动过程中,∠AED大于∠ACD恒成立。因此,只需要保证连杆DE的压力角不大于40°即可。改变连杆BC段和BD段,得到图14。

由图14(a)可发现连杆段与段越长,连杆压力角越小;由图14(b)可发现连杆段确定时,变连杆段,有一最小值;由图14(c)可发现连杆段确定时,随连杆段增长而减小,且减小速度越来越缓。可在图14(a)中找到压力角40°等值线,在能满足压力角条件下,选取杆长最短的解;则=260 mm、=400 mm。

图14 压力角分布图

曲柄双滑块机构传递函数为:

式中:

可将()=12()代入式(6)得到电机驱动曲线2(),并经过数学运算得到2()。以求得的电机驱动曲线为输入,得到产品所需橡筋布线轨迹。

(3)MATLAB仿真分析

曲柄双滑块机构有两个输出端,为输出端时,其原理与曲柄滑块机构相同。因此,仅需验证为输出端时,导向装置实现运动的能力。在MATLAB中基于滑块位置与曲柄转角之间的函数关系,即式(6),编写求解函数。在整周期上取800个点,相邻两点间时间间隔为75 μs,进行仿真实验。以图6中两种运动规律为例,反求生产效率为1000 片/min时,驱动电机的2()曲线,得到如图15所示结果。

由于曲柄双滑块机构具有停歇特性,驱动电机实现不带停歇的往复运动时,电机需高速转动才能确保曲线产生许用误差范围内的停歇段。因此,驱动电机角速度会产生45000 r/min的跃变,其max=2.26×103rad/s2。在实现带有停歇段的往复运动时,驱动电机转速主要在1600 r/min附近波动,且最高不高于2000 r/min。在原曲线极值附近,2()驱动电机角速度会产生低于600 r/min的跃变,max=1.79×103rad/s2。

2.3 机电一体化系统功能配置原则

在本文导向装置机电一体化系统中,每个模块都有自己的技术特性和局限性,要在实现高速柔性化生产的前提下实现全局最优,就要让所有的模块都避开其局限性工作。

图16~图21为四种运动控制模块与机械传动模块的功能配置方案,来自两类传统导向装置和本章前两节设计的两种连杆导向装置,并用于实现两种非匀速运动。其中,运动控制模块的驱动曲线是2(),通过数学运算可得:

为了衡量驱动电机速度波动的相对值,引入速度不均匀度系数[16]:

式中:ω为稳定运转时一个运动循环的平均角速度,r/min。

越小,说明曲柄运动方式越接近匀速转动。机械传动模块的传动函数为(2),直观体现了非匀速运动在机械传动模块中的实现情况。由图17、图20可知,传送带作为导向机构时,未承担任何非匀速运动任务;曲柄滑块机构和曲柄双滑块机构作为导向机构时,分别可以承担瞬时停歇和区间停歇的非匀速运动任务;凸轮机构作为导向机构时,可以完全实现给定的非匀速运动任务。

以运动控制模块驱动曲线为机械传动模块的输入,(2)与2()共同作用得到最终执行构件导钩输出曲线()。

图15 方案二生产中所需驱动曲线

图16 实现不带停歇往复运动的导向装置配置方案(运动控制模块驱动曲线ω2(t))

对比四种方案的传动函数可知,机械传动模块所承担的运动不均匀性越多,导向机构传递函数与导钩输出曲线相似度就越高,机构对运动输出的约束越大,其柔性化实现的运动范围随之越小。在传送带机构中,输出线型完全由驱动电机控制,其幅值的改变与线型的改变都可以通过改变驱动电机控制程序实现。而在连杆机构中,幅值的实现只与曲柄长度有关,可通过调节曲柄长度实现输出曲线幅值的改变,并在连杆机构的非匀速运动基础上,通过改变驱动电机控制程序改变输出线型。凸轮机构轮廓线根据功能需求设计而出,只能通过更换构件以实现幅值的改变,柔性化需求不能完全实现。

图17 实现不带停歇往复运动的导向装置配置方案(机械传动模块传动函数Ψ(θ2))

图18 实现不带停歇往复运动的导向装置配置方案(导钩输出曲线Ψ(t))

图19 实现带停歇往复运动的导向装置配置方案(运动控制模块驱动曲线ω2(t))

图20 实现带停歇往复运动的导向装置配置方案(机械传动模块传动函数Ψ(θ2))

图21 实现带停歇往复运动的导向装置配置方案(导钩输出曲线Ψ(t))

在实际项目中,针对机电一体化系统,可根据生产需求选择合适的功能配置方案。本文中系统总功能为高速柔性化生产,实现复杂轨迹导向,通过对比各功能配置中驱动规律的不均匀度系数、角速度、最高转速、最高角加速度和机构的柔性化可能性,发现在实现不带停歇的往复运动时,曲柄滑块导向装置为最优配置,在实现带停歇的往复运动时,曲柄双滑块导向装置为最优配置。如图22所示,曲柄双滑块导向装置有两个输出端,并且在运动过程中不会发生干涉。当端为输出端时,原理与曲柄滑块机构相同。因此,可以通过更换输出端实现两种往复运动。只需将曲柄设置为可调,改变驱动电机控制程序,即可通过小幅度调节驱动端,实现总系统输出曲线的无极调节。并可通过改变输出端实现带有停歇和不带有停歇两种运动规律的改变。其柔性化优于机械传动模块主导的凸轮导向装置,驱动函数比运动控制模块主导的传送带导向装置更平稳。因此,曲柄双滑块导向装置为实现高速柔性化生产的全局最优解。

图22 曲柄双滑块导向装置双输出示意图

3 结论

基于机电一体化系统功能配置的设计理念,提出一种子系统中功能匹配的思路和方法,建立起相应的功能评价参数,给出了机电一体化系统中各子系统的功能配置具体路径。本文在设计实例中,为了实现一种导向装置的高速柔性化生产,先将总功能拆解得到五个子功能,再分别选取一类运动控制模块主导和机械传动模块主导的传统导向装置,结合其工作原理和机构特征,对子功能配置方案进行分析,发现两种功能配置的局限性。根据平衡机电一体化系统中各子系统的功能配置思想,将五个子功能重新配置到两个模块中,得到两个功能配置方案:方案一的机械传动模块为四杆机构,方案二的机械传动模块为曲柄双滑块机构。综合考虑机构的设计难度、压力角条件、安装空间等,对两个配置方案分别进行机械传动模块的设计,通过MATLAB得到运动控制模块的驱动特性。比较不同方案下机构传动函数和电机驱动函数的特征,发现曲柄双滑块机构作为导向机构时,柔性化与高速生产的综合实现效果最好,是该机电一体化系统四种功能配置方案中的最优功能配置。从本文的设计范例中可以看出,对于非匀速传动系统传动过程中的速度非均匀性,可以通过合理的功能配置让每一个子系统达到最佳工作状态,从而提升了导向装置柔性化与高速化功能。

[1]Makimura K. Elastic member guide device and manufacturing method of disposable wearing articles[P]. US:US8512496,2013.

[2]Yoneoka K,Joy X,Kishimoto K. Placement device[P]. US:US7097725 B2,2006.

[3]雷霄,强海杰,赵齐羊,等. 一种弧形腿部橡筋复合机构[P]. 中国:CN103479483A,2014.

[4]方志刚. S型橡筋摆机构[P]. 中国:CN204655294U,2015.

[5]Coenen J D,Quereshi S A,Vogt R E,et al. Method of applying curved leg elastics using curved pucks[P]. US:WO,US 6540857 B1,2003.

[6]鲁立兰. 控制电机正反转继电器烧毁原因及分析[J]. 内燃机与配件,2018(18):176-177.

[7]陈勇亮,郭维昭. 基于Matlab的一种凸轮机构许用压力角精确确定方法[J]. 机械,2017,44(9):31-33.

[8]冯仁余,石红霞. 机械常用机构设计与禁忌[M]. 北京:化学工业出版社,2013.

[9]Johannes Volmer. Getriebetechnik lehrbuch [M]. German:German Democratic Republic,1989.

[10]Peón Escalante,Cuenca Jiménez,Escalante Soberanis. Path generation with dwells in the optimum dimensional synthesis of Stephenson III six-bar mechanisms[J]. Mechanism and Machine Theory,2020,144(2):103650.

[11]张建军. 平面六杆机构间歇函数综合理论与方法研究[D]. 大连:大连理工大学,2002.

[12]戴跃洪,王进戈,向中凡,等. Stephenson-21型六杆机构基本运动特性的研究[J]. 机械,1999,26(1):3-5.

[13]李宽. 连杆曲线的形态学分类及演化[D]. 绵阳:西南科技大学,2017.

[14]赵彦微. 平面四杆机构轨迹综合方法及可视化表达[D]. 哈尔滨:哈尔滨工业大学,2014.

[15]詹葵华. 各类对称连杆曲线生成条件研究[J]. 机械设计,2006(6):37-39.

[16]王新华. 高等机械设计[M]. 北京:化学工业出版社,2013.

Functional Configuration of Mechatronics System in High-Speed Flexible Production

ZHAO Youran1,LIN Song2,JIANG Jingyu2

(1.Sino-German School for Postgraduate Studies, Tongji University, Shanghai 201804, China;2.School of Mechanical Engineering, Tongji University, Shanghai 201804, China)

The selection of configuration schemes affects the technical performance and functional realization of mechatronics system. This paper takes a complex guiding device as an example to explore the principle and method of optimal functional configuration of drive and transmission unit, and applies it to the design of high-speed flexible production system. The function of the guiding device, is decomposed into five sub-functions according to the functional requirements and working principles. And the main sub-systems can be summarized as a motion control module and a mechanical transmission module. On the basis of the analysis and research on the sub-function configuration scheme of the traditional guiding device, the functional optimization reconfiguration of the mechatronic system carried out. Finally, the best functional configuration scheme and evaluation method are obtained by comprehensively considering the design difficulty level of the mechanical transmission module, the technical characteristics of the sub-functions, and the pros and cons of the drive control characteristics.

mechatronics system;guiding device;flexible production;functional configuration

TH133

A

10.3969/j.issn.1006-0316.2020.09.010

1006-0316 (2020) 09-0061-12

2020-04-10

赵又燃(1994-),女,辽宁抚顺人,硕士研究生,主要研究方向为产品研发方法及其智能设计。

林松(1957-),男,四川苍溪人,工学博士(德),教授,主要研究方向为产品研发方法及其智能设计、虚拟产品生成及其数字孪生、智能装置及其人机协调和技术系统可靠性及其安全设计,E-mail:slin@tongji.edu.cn。