工业CT检测技术在5 kN发动机研制中的应用

吕延达 陈亦维 郭洪勤 陈明亮

(上海空间推进研究所,上海空间发动机工程技术研究中心,上海 201112)

文 摘 针对5 kN发动机结构焊缝和复合材料喷管不可检不可测的难题,开展了工业CT检测技术研究。分析了复杂结构焊缝和复合材料喷管的常规方法检测难点,利用工业CT检测技术穿透能力强、不受工件复杂结构影响的优势,对5 kN 发动机产品中的电子束焊缝、氩弧焊焊缝、复合材料喷管等结构进行了检测试验,得到了良好的检测效果。结果表明,工业CT检测技术可以识别5 kN发动机产品中的气孔、未焊透、分层、裂纹等缺陷,并实现对缺陷的定位与测量,可为焊缝质量评估提供依据。

0 引言

5 kN 发动机作为上面级动力系统的关键产品,在型号飞行过程中为上面级提供变轨动力,使其具有长时间在轨飞行、多次启动等能力,起着决定成败的作用[1]。5 kN发动机主要由推力室头部、再生冷却身部和复合材料喷管延伸段组成。推力室头部的喷注器盘与燃料盖板之间采用电子束焊焊接,喷注器盘与顶盖通过电子束焊焊接。推力室头部与身部先进行电子束焊接,再通过连接环分别与头部、身部进行电子束焊接[2]。此处的对接焊缝均要求Ⅰ级焊缝标准,角接焊缝要求Ⅱ级焊缝标准。这些焊缝若失效,会直接导致发动机工作异常,而发动机作为上面级任务的关键单点环节,其工作的正常与否将会影响整个任务的成败。5 kN 发动机喷管延伸段材料采用轻质、高模量的C/SiC 复合材料铺层缝合再经聚碳硅烷真空高温裂解、浸渍而成,这是近年来发展较快的一种陶瓷基复合材料,可以减轻发动机结构质量,提升发动机的性能[3]。随着C/SiC复合材料喷管在火箭发动机上的研究和使用日益增多,其产品本身的生产质量及使用过程中的检测问题也逐渐受到设计人员的重视。

由于结构和材料本体等种种原因,在常规无损检测领域,5 kN 发动机不可检不可测,目前通过焊缝工艺件剖切检测熔深、产品后期整体进行强度和气密等手段客观证明产品的质量。计算机断层扫描成像无损检测技术(简称工业CT)是近年来发展较快的一种先进无损检测方法,射线穿透过试件强度发生变化,在探测器上就会呈现为不同的灰度[4],因此通过图像灰度的变化情况便能分析出截面密度的变化,进而分析出缺陷的位置、大小。本文介绍了5 kN发动机在研制过程中遇到的一些检测难题,采用工业CT 方法全面对5 kN 发动机内部焊缝和喷管延伸段的复合材料进行检测。

1 5 kN发动机产品检测难点

1.1 喷注器盘与燃料盖板的焊接

在发动机实际工作中,喷注器盘与燃料盖板的焊缝需要氧化剂与燃料的两面反复承压,一旦出现该焊缝泄露,将会直接导致5 kN 发动机头部意外点火、爆炸,最终导致型号任务失败。

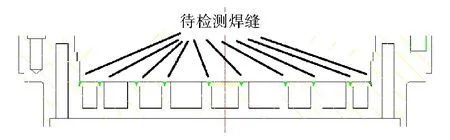

焊缝为电子束焊,如图1、2所示。喷注器盘与燃料盖板共5 条电子束焊焊缝,内侧4 圈焊缝为对接焊缝,焊缝要求Ⅰ级;最外圈焊缝为角焊缝,焊缝要求Ⅰ级。从产品尺寸上看,焊缝熔深仅0.8~1.3 mm,焊缝顶部至喷注器盘底部为12 mm,大厚度板上的浅焊缝不易分辨;从产品结构上看,射线照相检测无法布片,超声、涡流检测没有位置放置探头。

图1 喷注器盘与燃料盖板焊接Fig.1 Welding of injector disk and fuel cover

图2 喷注器盘与燃料盖板焊接实物照片Fig.2 Photographs of weld between injector disc and fuel cover

1.2 顶盖组件

图3 喷注器组件与顶盖焊接Fig.3 Welding of injector component and top cover

图3给出了喷注器组件与顶盖组件焊接结构,该焊缝采用电子束焊接,焊缝要求Ⅰ级。从图上看,产品结构复杂,焊缝周围结构的遮挡,使常规射线、超声等检测手段受到了限制。

1.3 头身对接焊缝

推力室头部与再生冷却身部先通过电子束焊接,隔离高温燃气与冷却剂;再通过连接环分别与推力室头部和身部进行焊接,固定头身位置,使冷却剂流入喷注器燃料集液腔;最后在连接环与身部连接位置进行氩弧焊角焊,如图4所示。

图4 头身连接结构图Fig.4 Head-body connection structure diagram

头部与身部的内焊缝焊接为电子束焊,焊缝要求Ⅰ级。射线照相检测双壁单影斜入射的工艺方法可以实现,但几条焊缝依次成型,无法进行单独检测。

图4所示左边外焊缝为连接环与头部的焊接,采用电子束焊,焊缝要求Ⅰ级。因头部内部存在复杂的喷注盘、孔等结构,故射线照相检测方法基本排除。

图4所示右边外焊缝为连接环与身部的焊接,先在拐角位置处采用电子束焊,对连接环与身部进行固定,焊缝要求Ⅰ级,然后在身部与连接环的连接部位进行角焊缝的氩弧焊焊接。因身部的内壁与外壁之间存在流道,且相互之间通过扩散焊连接,流道的结构和扩散焊缝内部缺陷可能会影响这两条焊缝的判断。

1.4 喷管延伸段

喷管延伸段材料采用三向编织的C/SiC 复合材料变壁厚结构,从小段处壁厚3 mm 减至喷管出口处1.5 mm。在无相应验收标准参考的情况下,设计根据产品性能指标定义检测要求为“产品内部无穿层贯通的裂纹,气孔均匀,对于法兰端以下150 mm 内的气孔径向尺寸应小于1.5 mm,面积小于10 mm×10 mm”。

近年出现很多对复合材料的检测技术方法,例如数字射线检测[5],可以检测出产品中的夹杂、气孔等缺陷;超声水浸C 扫描检测,需要产品与水接触一定的时间(2 h 左右),可以检出中产品的分层、裂纹等缺陷。但复合材料由于组成结构及制造工艺的复杂性,缺陷形式与通常均匀材料有很大差别,通常表现为疏松、孔隙较多、分层、密度不均匀和明显的各向异性等特点。

2 工业CT在5 kN发动机研制中的应用

2.1 检测设备

CT检测设备的技术参数如下:微焦点射线源,焦点尺寸0.6 μm,功率不大于90 W,双焦点射线源,焦点尺寸0.4 mm/1.0 mm,功率不大于700 W;线阵列探测器,像素尺寸0.256 mm,长度600 mm,面阵列探测器,像素尺寸0.2 mm,外观尺寸400 mm×400 mm;二代扫描,线阵列切层检测,空间分辨率6 lp/m;三代扫描,面阵列锥束整体检测,空间分辨率23 lp/mm;最大穿透能力60 mm Fe。

2.2 产品检测与缺陷判定

2.2.1 喷注器盘与燃料盖板的焊接

018次试车5 kN产品燃料盖板的焊接为激光焊,因无工业CT 检测方法对焊缝质量的判别标准,只能参考射线照相的标准,焊缝允许的气孔最大尺寸符合激光焊I 级要求,但缺陷间距和数量不满足要求,如图5(a)所示。因焊缝的熔深仅0.4~0.6 mm,又面临产品的液压气密试验无法实施的问题,无法真正考核到焊缝的耐压能力,经设计综合考虑后,改激光焊为电子束焊,熔深增加为0.8~1.3 mm,使用工业CT 检测焊缝缺陷,如图5(b)所示,焊缝锁底上方无气孔。

图5 喷注器盘与燃料盖板的焊接工业CT检测结果Fig.5 Welding industrial CT test results of injector disk and fuel cover plate

2.2.2 顶盖组件

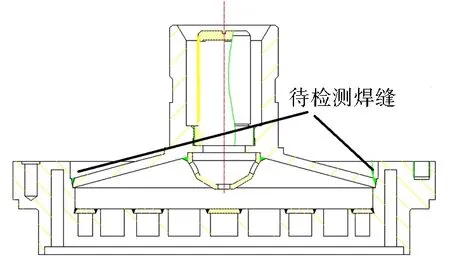

采用工业CT 检测同样对该焊缝使用二代扫描方式,采用线阵列切层对焊缝进行检测,切层距离须大于焊缝的熔深尺寸。具体检测工艺为电压400 kV,电流1.6 mA,积分时间100 ms,投影1 800 张,每层0.5 mm,层间距0.5 mm,每件产品扫描6 层。缺陷判别同样参考射线照相的标准,检测未见缺陷,如图6所示。

图6 喷注器组件与顶盖组件焊缝CT检测结果Fig.6 CT inspection of weld seam between injector assembly and top cover assembly

2.2.3 头身对接内焊缝

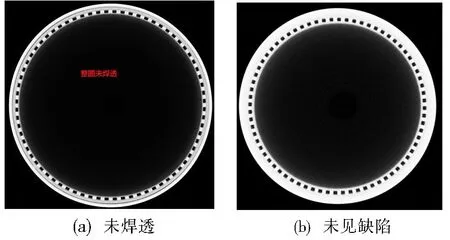

由于该处位置焊缝壁厚不大,采用工业CT 检测方法对该焊缝使用二代扫描方式,采用线阵列切层对焊缝进行检测,切层距离须大于焊缝的熔宽尺寸。具体检测工艺为电压300 kV,电流2 mA,积分时间80 ms,投影1 440 张,每层0.5 mm,层间距0.5 mm,每件产品扫描5 层。图7 所示为CT 切层图片,四件产品为试验件,图中明显可见气孔、未焊透缺陷,实际产品锁底上方未见气孔。

图7 头身对接内焊缝CT检测图片Fig.7 CT inspection picture of body butt internal weld

2.2.4 连接环与头部的对接外焊缝

采用工业CT 检测方法对该焊缝使用二代扫描方式,采用线阵列切层对焊缝进行检测,切层距离须大于焊缝的熔宽尺寸。具体检测工艺为电压430 kV,电流1.55 mA,积分时间120 ms,投影1 800 张,每层0.5 mm,层间距0.5 mm,每件产品扫描5 层。图8给出了焊缝的检测结果,图8(a)可见试验件中的未焊透,图8(b)为实际产品的焊缝检测,未见明显缺陷。

图8 头身对接内焊缝CT检测图片Fig.8 CT image of head-to-body butt weld

2.2.5 连接环与身部的对接外焊缝

采用线阵列切层对焊缝进行检测,切层距离须大于焊缝的熔宽尺寸。具体检测工艺为电压350 kV,电流1.8 mA,积分时间80 ms,投影1 440 张,每层0.5 mm,层间距0.5 mm,每件产品扫描8 层。图9给出了焊缝的检测结果,图9(a)明显可见试验件中的未焊透,图9(b)为实际产品的焊缝检测,未见明显缺陷。

图9 连接环与身部的对接外焊缝CT检测图片Fig.9 CT inspection picture of butt weld between connecting ring and body

2.2.6 喷管延伸段

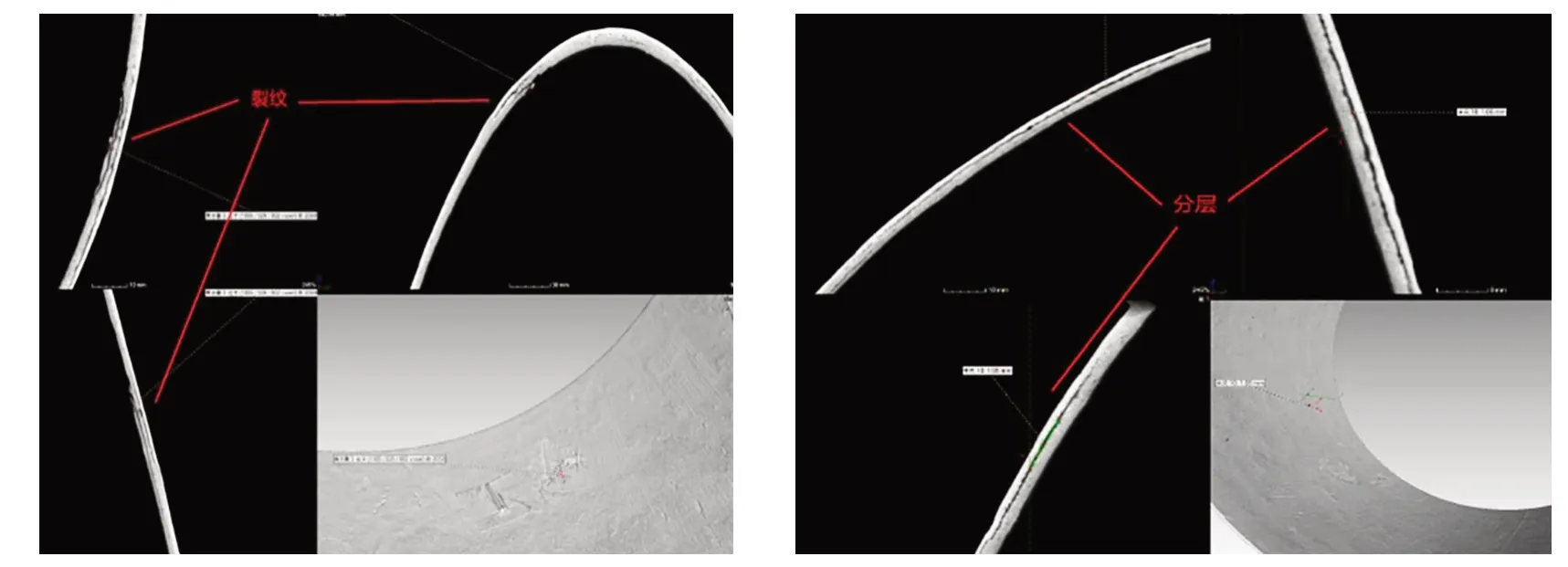

采用微焦点射线源与面阵探测器结合的组合方式,进行第三代锥束扫描。由于使用微焦点射线源,放大倍数应尽可能的大,分辨率尽可能的高。具体检测工艺为电压140 kV,电流0.5 mA,积分时间500 ms,投影1 800张。图10给出了喷管延伸段的检测结果。不仅检测出产品的裂纹、分层、气孔等缺陷,还可以对气孔缺陷进行孔隙率分析,如图11所示,可以得到复合材料内部的气孔大小分布、气孔位置分布、气孔体积占比等数据,供设计人员统计参考使用。

图10 C/SiC复合材料喷管延伸段检测结果Fig.10 Detection results of nozzle elongation of C/SiC Composites

图11 C/SiC复合材料喷管延伸段孔隙率分析结果Fig.11 Porosity analysis results of nozzle elongation section of C/SiC Composites

2.3 检测情况与试车考核结果

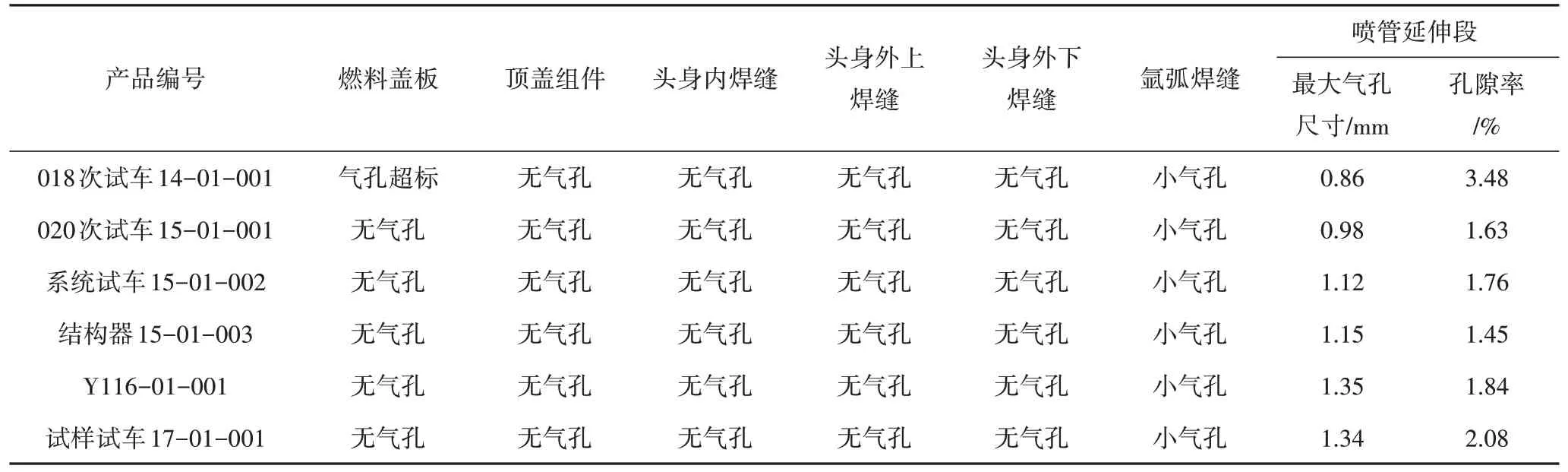

5 kN发动机研制过程中,始终采用工业CT检测技术对各处焊缝和喷管延伸段内部材质进行质量控制,表1汇总给出了自5 kN研制以来,各不同位置处焊缝、喷管的检测子样数和实际检测结果,检测结果表明工业CT检测可以识别出各位置处的缺陷,通过游标卡尺测量出气孔的具体尺寸,计算出喷管延伸段中气孔在整个复合材料中的体积占比,给设计人员提供判断依据。5台发动机经历了7次地面热试车,发动机累计点火17 074 s,累计点火680次,发动机均点火正常,工作可靠;2018年12月29日,5 kN发动机在酒泉卫星发射中心随远征三号上面级首飞飞行应用,发动机累计启动21次,累计点火时间1 034 s,圆满完成了多行部署飞行任务。上述5 kN发动机地面热试车结果和首次飞行结果表明,工业CT检测技术可以有效检测多种质量缺陷,保证发动机产品工作的可靠性。

表1 各位置处工业CT检测情况Tab.1 Industrial CT testing at various locations

3 5 kN发动机工业CT检测标准的探讨

5 kN 发动机内部焊缝大部分为电子束焊缝,参考GJB1718A—2005《电子束焊接》,少部分为氩弧焊焊缝,参考QJ1842A—2011《结构钢、不锈钢熔焊技术条件》,这些焊接标准中关于未焊透、未熔合、裂纹等的描述为不允许,对于工业CT 检测方法同样使用。但是关于气孔大小、间距与数量的描述时基于射线照相检测中投影图像的概念,而对于工业CT 检测中断层图像中是否适用,还需要进一步研究和探讨。

对于C/SiC 复合材料的检测,工业CT 检测技术不仅对复合材料内部的气孔、裂纹、分层、夹杂等缺陷具有良好的检测效果,还能准确地对气孔缺陷进行分析、测量、统计,基本可以做到对缺陷的自动化分析与识别。但在复合材料的评价上,型号人员根据前几次的试车结果将喷管的径向缺陷由不小于1 mm 修改至不小于1.5 mm,随着试车和飞行子样的增加,针对复合材料的判别标准越来越精确。

4 结论

(1)工业CT 检测技术对结构复杂的电子束焊焊缝、氩弧焊焊缝可以有效地检测,焊缝中的未焊透、气孔等缺陷清晰可见。

(2)工业CT 检测技术对复合材料气孔、裂纹、分层等缺陷可以有效地检测,并可对缺陷进行尺寸测量。

(3)采用工业CT 检测技术,可以解决5 kN 发动机研制过程中的焊缝检测难题,消除检测的薄弱环节,提高产品的可靠性。