某型SUV高速行驶方向盘摆振分析及优化

祝朋飞,叶校瑛,张丹丹

(1.长城汽车股份有限公司,河北 保定 071000;2.唐山工业职业技术学院,河北 唐山 063299)

随着汽车技术的发展和行业内竞争的不断加剧,越来越多的顾客都开始重视使用车辆的舒适性能。而汽车的振动不但会引发乘员的不适,而且易造成驾驶员的疲劳,使误操作的机率大大增加,容易引发交通事故,严重影响行车安全性。[1]方向盘摆振是影响驾乘感的一个重要因素,也是评价整车NVH水平的一个重要指标[2]。因此,近年来方向盘摆振问题一直是国内外学者研究的热点。方向盘的摆阵可分为低速摆振和高速摆振,驾驶员在怠速或者低速状态下对方向盘的摆振最为敏感[3]。因此,以往对转向系统的振动分析,侧重于汽车怠速或低速状态。而汽车高速行驶时方向盘摆振问题的产生机理复杂,根据不同的情况应提出不同的控制措施。本文结合企业某型SUV使用过程中方向盘摆振的问题,对影响方向盘振动的激励源、主要传递路径及转向系统进行分析,制定了摆振控制策略。本文拟为项目前期的摆振风险预测提供设计指导,也可用于快速解决项目后期摆振难题,具有较大的应用价值。

1 基本情况

多起消费者反映某型SUV以110~120km/h的车速在水平良好路面行驶时,方向盘沿其圆周方向以约13Hz的频率摆振,且摆振频率与车轮一阶频率相当。消费者强烈抱怨,已发生多例退车事件,需尽快解决。通过对售后市场反馈的案例进行分析,笔者发现故障件里程分布多集中在10 000km~30 000km之间。摆振频率与车轮方向盘摆振由激励源和传递路径综合作用产生[4]。路面不平、车轮动不平衡、轮胎本身质量不均匀等产生激励源,从而导致车轮摆振。车轮摆振由悬架、车身等,传递至转向系统,最终到达方向盘,当车轮振动超出悬架及转向系统的抑制能力范围后,引起方向盘摆振发生。根据激励源及传递路径建立的某型SUV高速行驶方向盘摆振机理如图1所示。

图1 行车方向盘摆振传递路径

2 方向盘摆振的优化方案

处理摆振问题,常通过降低激励源、优化传递路径及降低响应敏感度等手段[5]。经分析,车轮质量、刚度、尺寸的不均匀等激励源,导致车轮在旋转时形成径向、侧向、纵向力波动,车轮力波动造成车轮在高速旋转过程中出现周期性的摆振。所以可通过降低车轮质量、刚度、尺寸不均匀来降低激励源,但需要车轮厂及车轮装配厂升级工艺装备,具体措施见表1;可增大转向盘转动惯量来降低响应敏感度,但需要转动盘供应商调整结构及材料。由此可见,降低激励源和降低响应过程复杂、消耗时间多,增加了整车开发成本。因此本文侧重从传递路径上对方向盘振动控制加以研究。

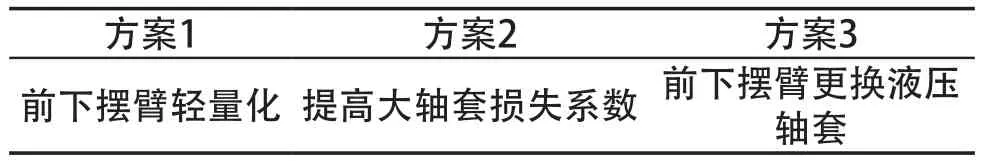

方向盘摆振传递路径的控制主要包括2个方面:一是控制传递路径上部件及系统的模态,实现部件模态频率与激励频率解耦;二是提升系统隔振能力,主要是调整衬套刚度、阻尼参数等[6]。经研究该型SUV悬架、转向系统结构,通过仿真分析及查阅相关资料,共识别出3种优化方案,如表2所示。

表2 方向盘摆振的优化方案

表1 控制激励源举措措施

2.1 试验方法

试验使用加速度传感器采集某型SUV高速行驶过程中方向盘振动的时间历程曲线。试验过程中传感器(采样频率500Hz,三向加速度计量程±30g,频响0~1 000Hz,非线性度0.1%)与方向盘刚性连接,安装在方向盘中间位置,如图2所示。试验车辆以110km/h的速度行驶7~8km,使车辆达到正常工作状态。车辆以车速表显示110、120km/h的车速行驶,期间驾驶员尽量不对转向盘进行操纵,以保证数据的一致性与可靠性。传感器可测量x、y、z3个方向加速度,通过对所采集的信号进行频谱分析,得到方向盘振幅特性曲线(FFT)幅值。

图2 传感器安装

2.2 前下摆臂轻量化

试验将铸钢的左前下摆臂总成更换为铝摆臂,以达到轻量化的目的。安装2种下摆臂,由各传感器记录的数据,得到图3。车辆铸钢摆臂试驾时,方向盘摆振峰值振幅对应的加速度为0.36g,如图2(a)所示;铝摆臂方向盘摆振峰值振幅对应的加速度为0.33g,如图2(b)所示,且车辆行驶有明显异常。由此可见,前下摆臂轻量化对摆振现象无改善。

图3 方向盘振幅特性曲线

2.3 提高大轴套损失系数

本次试验往橡胶轴套材料成分中增加炭黑,使大轴套Y向损失系数从0.17提高到0.21,抑制车轮左右摆动;在试验车上安装2种轴套,进行高速试车测试。从各传感器记录的数据,得到图3、4。图3为试验车在车速110 km/h行驶时2种轴套的试验结果,原轴套方案方向盘摆振峰值振幅对应的加速度为0.80g,如图3(a)所示;Y向损失系数提高后的轴套改进方案方向盘摆振峰值振幅对应的加速度为0.33g,如图3(b)所示,方向盘加速度平均降低59%。图4为试验车在车速120 km/h行驶时2种轴套的试验结果,原方案方向盘摆振峰值振幅对应的加速度为0.58g,如图4(a)所示;改进方案方向盘摆振峰值振幅对应的加速度为0.12g,如图4(b)所示,方向盘加速度平均降低79%。由此可以得出,提高大轴套损失系数对行车摆振有很好的改善效果。

图4 车速110 km/h结果对比

图5 车速120 km/h结果对比

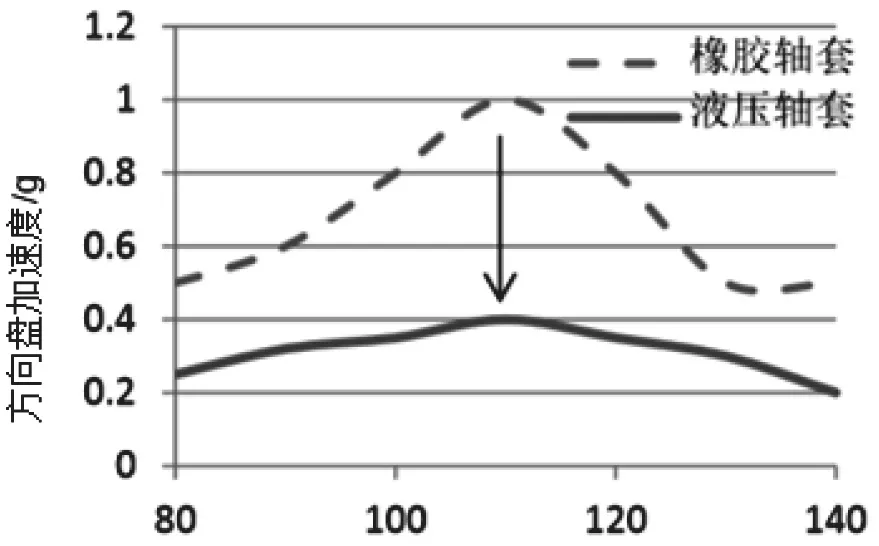

2.4 前下摆臂更换液压轴套

试验增大前下摆臂橡胶大轴套损失系数,可改善方向盘摆振问题,又因橡胶轴套的动刚度随频率变化小,所以会使NVH性变差。而液压轴套具有较高的静刚度来支撑车体重量,且低频时大刚度大阻尼,衰减车轮不平衡和路面不平引起的方向盘或车身振动,可提高舒适性;高频时小刚度小阻尼,降低发动机等高速部件引起的高频振动,提高NV H性能。为了兼顾操稳、平顺、NVH性能和摆振问题,本次试验尝试将橡胶轴套更换为液压轴套,如图5所示。对2种形式的轴套进行试车测试,记录各传感器数据,得到图6。从测试数据可以看出,高速行驶110km/h时,该方案对高速行驶摆振有很好的改善效果,方向盘加速度平均降低61%。由此可以得出,前下摆臂采用液压轴套对行车摆振有很好的改善效果。

图6 前下摆臂更换液压轴套

图7 2种轴套方案对比

3 结论

1)通过优化举措,使新生产车辆摆振问题发生率大幅降低,说明本研究提出的传递路径优化方案有效性较好,提高前下摆臂橡胶轴套损失系数和更换液压轴套,对高速行驶时方向盘摆振改善效果明显;2)通过优化方案,使方向盘摆振问题发生率大幅降低,但不能完全抑制摆振问题发生,仍需持续投入精力研究,找到其匹配优化方法。