AZ31镁合金固溶处理关键工艺参数及实验验证

薛 春,楚志兵,2,苏 辉,李 伟,马立峰,李玉贵

(1. 太原科技大学 重型机械教育部工程研究中心, 太 原 030024;2. 暨南大学 力学与建筑工程学院, 广 州 510632)

0 引 言

随着研究的不断发展,Mg及其合金越来越具有吸引力,被认为是多用途功能材料的潜在候选材料[1-7]。由于其具有良好的性能,在汽车、电子、航空领域引起人们的关注[8-16],但由于其强度和韧性较其他合金有差距,导致其在应用中受到一定程度的限制。固溶处理可以细化晶粒,对镁合金的组织及性能的优化有很大的作用[17]。Yang Shu[18]等研究表明,AZ31镁合金的拉伸力学行为与显微结构间有密切的关系;Jiang Jufu[19]等对镁合金等温处理微观组织晶粒的变化进行研究;Zhang Jinling[20]等研究了固溶处理对AZ31合金组织的影响,研究表明在813 K时,固溶16h后,Al2Gd相形态呈颗粒状,均匀地分散在基体中;S. Spigarelli[21]等通过对AZ31镁合金高温力学响应的对比分析研究了晶粒尺寸对AZ31镁合金力学性能相应的影响。以上大多数是在有温度加载条件下对合金晶粒或者力学性能进行研究,很少有在常温下,将固溶处理、金相组织、力学性能及应变速度进行综合性的分析。

基于AZ31镁合金在实际生活中抗拉强度以及伸长率较其他合金低,从而很大程度上限制了AZ31镁合金的应用。本文运用固溶处理的方法对镁合金进行处理,以期得到更加均匀的合金组织。通过金相组织、拉伸实验、断面形貌等方式,对合金进行系统的分析,从而得到在不同温度、不同时间固溶处理及不同拉伸速度下性能相对好的镁合金,为工业中镁合金的固溶处理参数及工程中的应用提供一定的参考。

1 实验建立

本实验以AZ31镁合金为研究对象,研究合金的力学性能和微观组织,旨在探讨不同固溶处理方案、不同拉伸速度对合金组织、性能的影响。实验技术路线如图1。

图1 技术路线图Fig 1 Technical roadmap

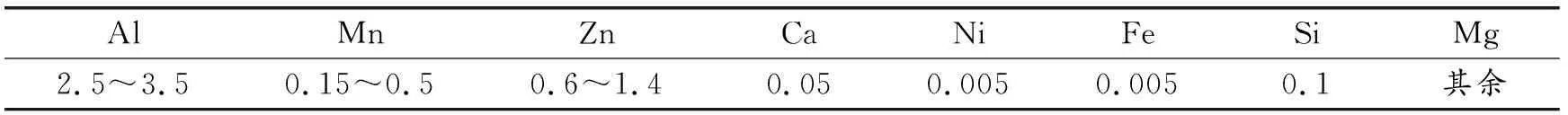

本实验以银光镁业提供的挤压态AZ31镁合金为实验原材料,其化学成分见表1。对实验原料进行不同方案的固溶处理,升温速度为10 ℃/min,为确保实验的准确性,温差在±3 ℃。固溶处理具体方案见下表2。

表1 挤压态AZ31镁合金化学成分

表2 固溶处理方案

固溶处理后的合金经线切割、车削等工艺加工成如下图2所示的待拉伸试样,在室温下分别以0.5、1、2 mm/min的拉伸速度对合金进行拉伸实验,直至试样在标距内部断裂,以3个试样为一组,计算其平均值,获得屈服强度,抗拉强度,伸长率等数据。将拉伸断裂后的试样利用JSM-5610LV型扫描电子显微镜(SEM)进行断面形貌观察,分析其脆韧性。利用线切割的方法将固溶处理后的合金圆棒在距离圆心2/3处切出10 mm×10 mm×10 mm的金相试样,经腐蚀液(5.5 g苦味酸+90 mL无水乙醇+10 mL蒸馏水+5 mL冰乙酸)腐蚀,利用金相显微镜(OM)观 察金相组织。

图2 拉伸试样Fig 2 Tensile specimen

2 结果与分析

2.1 微观组织

在固溶处理过程中,固溶处理温度和时间不同对合金的晶粒变化都有一定的影响,从而影响到合金的性能。

再结晶是通过再结晶核的生成及其生长来完成的,这一过程要受到形核率N和线生长速度v的影响。其定义如下:

(1)

(2)

式中:x表示材料已再结晶的晶体体积分数;t是时间;R是再结晶晶粒的半径;z是单位体积内新生成的晶核数。

挤压态AZ31镁合金在不同时间固溶处理后对应的金相图如图3所示。从图中可看出合金主要由大量大晶粒和少量小晶粒组成。经固溶处理后,以合金内部的储存能量为驱动力,发生再结晶和晶粒长大(随着固溶处理时间的增加,单位体积内新生成的晶核数增加,再结晶晶粒所占比例越来越大,即体积分数增大;同时再结晶晶粒的半径增大,表现为形核率、线生长速度增加)。在固溶处理时间为4 h时,在大晶粒晶界处观察到少量的再结晶小晶粒;时间为10 h时,与在4 h时晶粒组成相差不多,但仍有少部分的细小晶粒出现;时间为12 h时,出现大量的再结晶晶粒,且在驱动力的作用下,晶粒出现长大现象,大晶粒数量减少,整体晶粒呈现出均匀化的趋势。这主要是因为随着固溶处理时间的增加,合金内储存有大量的能量,再结晶晶核形成和长大,随着热处理时间延长,再结晶晶粒长大,使晶粒实现均匀化,合金力学性能得到提升。

图3 不同时间固溶处理的金相图Fig 3 Metallographic graphs of samples with different solution treatment time

挤压态AZ31镁合金在不同温度固溶处理时的光学显微组织如图4所示。从图中可看出合金主要由大量大晶粒和少量小晶粒组成。经固溶处理后,以合金内部的储存能量为驱动力,发生再结晶和晶粒长大,晶粒逐渐趋于均匀化(随着固溶处理温度的增加,单位体积内新生成的晶核数增加,再结晶晶粒所占比例越来越大,即体积分数增大;同时再结晶晶粒的半径增大,表现为形核率、线生长速度增加)。在固溶处理温度为300 ℃时,在大晶粒晶界处出现少量的再结晶小晶粒;温度为380 ℃时,再结晶小晶粒大量出现,300 ℃出现的小晶粒发生长大现象;在420 ℃时,新生成的晶粒占绝大多数且实现长大,大晶粒数量减少,晶粒整体呈现为均匀化。这主要是因为在固溶温度高时,合金内部会储存大量的能量,驱动再结晶晶核形成和长大,晶粒实现均匀化。

图4 不同温度固溶处理的金相图Fig 4 Metallographic graphs of samples with different solution treatment temperatures

2.2 拉伸实验

将经过不同时间、不同温度固溶处理后的AZ31镁合金进行不同拉伸速度的拉伸实验,其结果分析如下所示。

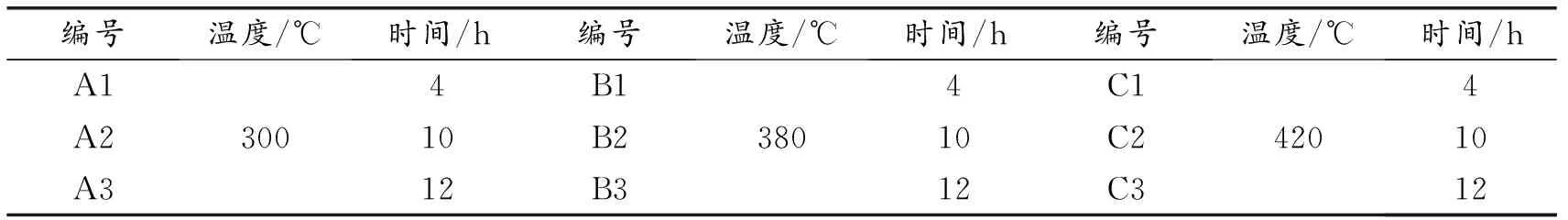

图5为相同温度、不同时间固溶处理后经相同拉伸速度拉伸后的应力应变曲线图及相关参数折线图。(其中图5(a)、(b)、(c)分别表示在4、10和12 h固溶处理后在0.5、1、2 mm/min拉伸后的拉伸应力应变曲线,图5(d)、(e)、(f)分别表示在不同固溶时间处理下的屈服强度、抗拉强度、伸长率折线图)。从图5(a)、(b)、(c)中可以得出,AZ31镁合金的应力应变的总体趋势相对一致,由于固溶处理温度不同,存在着晶粒的长大和再结晶现象,影响了合金的性能。从图5(d)知,屈服强度在12 h时值最大且相对稳定,随拉伸速度的变化不大,而在4 h时随拉伸速度的变化较大。从图5(e)得,随着固溶处理时间的增加,抗拉强度在0.5 mm/min拉伸时,出现先减小后增大的现象,在12 h时有最大值。1 mm/min时合金的抗拉强度随时间在逐渐增加。2 mm/min时,合金的抗拉强度相对稳定。总之,合金的抗拉强度在12h时得到最大值,最大为260.48 MPa。从图(f)中可知,合金的伸长率在0.5、1 mm/min时,随着时间的增加出现下降现象,而在2 mm/min时出现上升现象,在10,12 h时有较大值。综上可知,在12 h时,合金的综合性能较好。

图5 不同固溶处理时间时的应力-应变曲线及各参数折线图Fig 5 Stress-strain curves at different solution treatment time

图6为经相同时间、不同温度固溶处理后,在相同拉伸速度拉伸后的应力应变曲线图和相关参数的折线图。其中图6(a)、(b)、(c)分别表示在300、380和420 ℃固溶处理后在0.5、1、2 mm/min拉伸后的拉伸应力应变曲线,图6(d)、(e)、(f)分别表示在不同固溶温度处理下的屈服强度、抗拉强度、伸长率折线图)。从图6(a)、(b)、(c)中可知,合金的应力应变曲线的变化趋势基本一致,但是由于在不同温度的固溶处理过程中存在着晶粒的长大和再结晶,使得合金的性能存在差异。从图6(d)中可知,合金的屈服强度在0.5,1 mm/min时是逐渐增长的,在420 ℃时有最大值。在2 mm/min时,随时间的增加在逐渐的降低。从图6(e)知,合金的抗拉强度总体低于常温时的抗拉强度,但在420 ℃时,差距相对较小。从图6(f)知,在380 ℃时,合金的伸长率相对室温有较大的增长,420 ℃时,与室温相差不多且在不同拉伸速度下变化不大。综上所述,合金在420 ℃固溶处理后其各项性能随拉伸速度的变化影响不大,故在420 ℃时,合金的性能相对较好。

图6 不同固溶处理温度时的应力-应变曲线及各参数折线图Fig 6 Stress-strain curves at different solution treatment temperatures

图7为相同温度、相同时间固溶处理时不同拉伸速度下的应力应变曲线图和相关参数的折线图。其中图7(a)、(b)、(c)分别表示以0.5、1、2 mm/min的速度拉伸固溶时间为4、10、12 h试样的拉伸应力应变曲线,图7(d)、(e)、(f)分别表示在不同拉伸速度下的屈服强度、抗拉强度、伸长率折线图)。从图7(a)、(b)、(c)中可得,合金在不同的拉伸速度下的应力应变曲线变化趋势基本一致,但由于拉伸速度的不同,合金在性能方面存在着区别。从图7(d)中可知,在固溶处理4 h后拉伸时,合金的屈服强度随拉伸速度的增加先增大后减小,在10,12 h固溶处理后,合金的屈服强度随拉伸速度的增加而变大。从图7(e)可知,抗拉强度随着拉伸速度的增加而变大,抗拉强度在2 mm/min时最大,最大值达到260.85 MPa;从图7(f)知,随着拉伸速度的增加,合金的伸长率减小。可知,随着拉伸速度的增加,合金的屈服强度、抗拉强度逐渐增加,伸长率逐渐减少。

图7 不同拉伸速度时的应力-应变曲线及各参数折线图Fig 7 Stress-strain curves and polygonal graphs of various parameters at different tensile speeds

由以上实验结果可知,不同的固溶处理工艺对AZ31镁合金的力学性能都有影响。在固溶处理温度较高,时间较长,拉伸速度较慢时有较大的伸长率,但抗拉强度较小;拉伸速度较快时有较大的抗拉强度,但伸长率较小。在420 ℃+12 h固溶处理,0.5 mm/min的拉伸速度下,合金的抗拉强度为260.8 MPa,伸长率为29%,较原始材料有一定的性能优化(抗拉强度增加了1.64%,伸长率增加了4.32%)。在固溶处理温度较低,固溶处理时间较短时,对应的抗拉强度和伸长率相对原材料的性能相差不多。

2.3 断面形貌分析

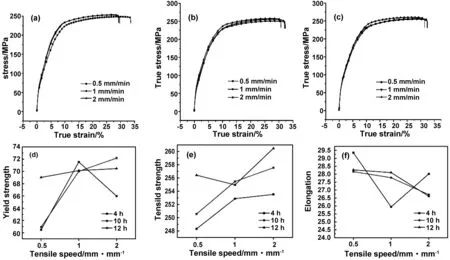

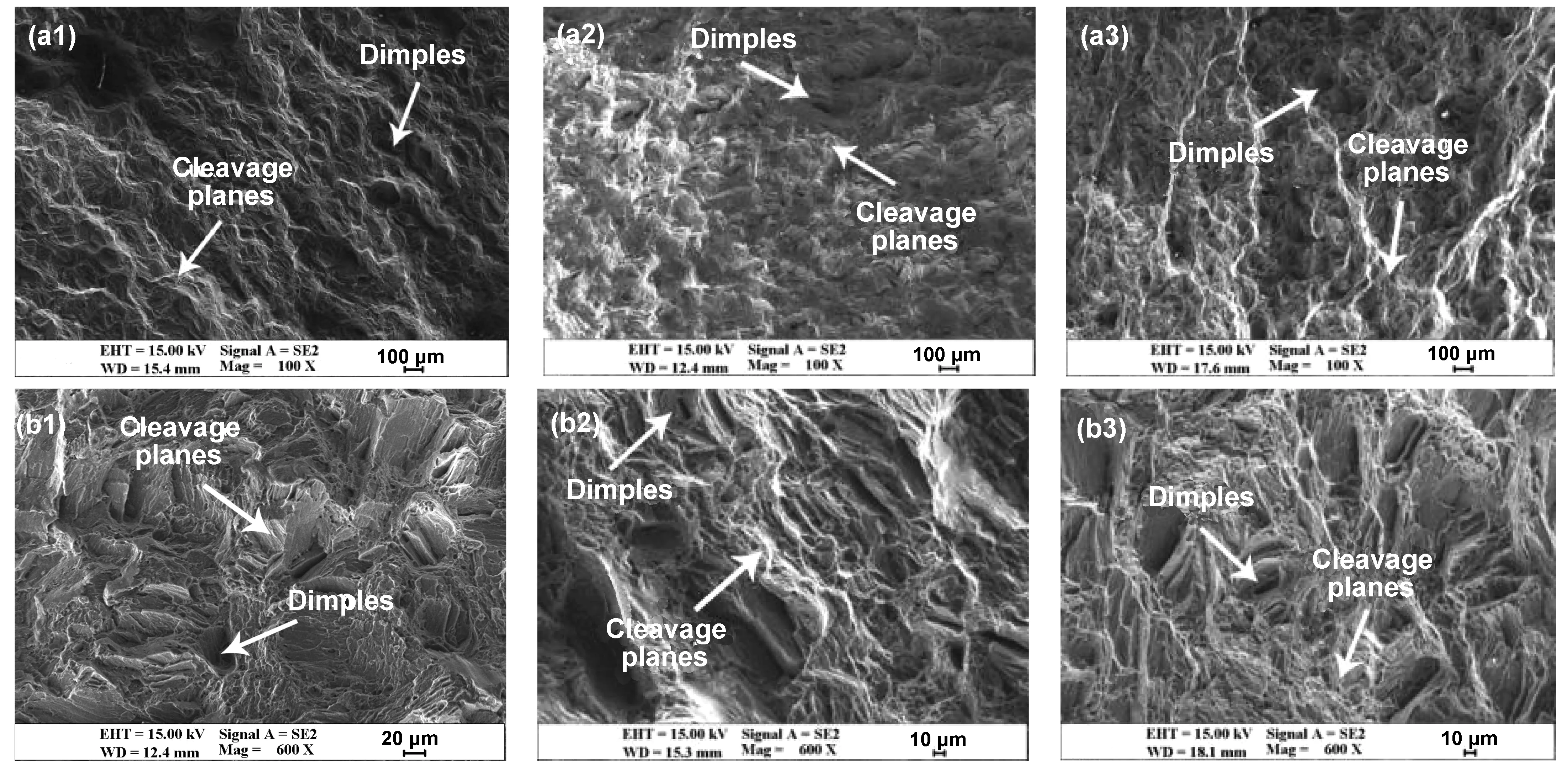

图8展示了相同温度,不同时间固溶处理在相同拉伸速度时的拉伸断口SEM(扫描电子显微镜)形貌。其中8(a)为不同时间固溶处理下100倍扫描图,图8(a1)、(a2)、(a3)分别代表4、10、12 h的SEM形貌,图8(b)为图8(a)中对应的局部600倍扫描图。如图所示,AZ31镁合金的拉伸断口由韧窝、解理面和撕裂棱组成。从图中可以看出,在4 h时AZ31镁合金的拉伸断口形貌中有较多的韧窝,撕裂棱、解理面相对较少,随着固溶处理时间的增加,断口形貌中的韧窝数量先减少后趋于不变,撕裂棱、解理面数量相对先增加后趋于不变。知在固溶处理时间为4 h时,AZ31镁合金相对10、12 h时有较好的韧性,且10、12 h时合金的韧性相差不多。可以得出随着固溶处理时间的增加,AZ31在4 h时有好的韧性,随固溶时间的增加韧性相对降低,但最后趋于稳定。

图8 不同固溶时间对应的断面形貌Fig 8 Cross-section morphology corresponding to different solution time

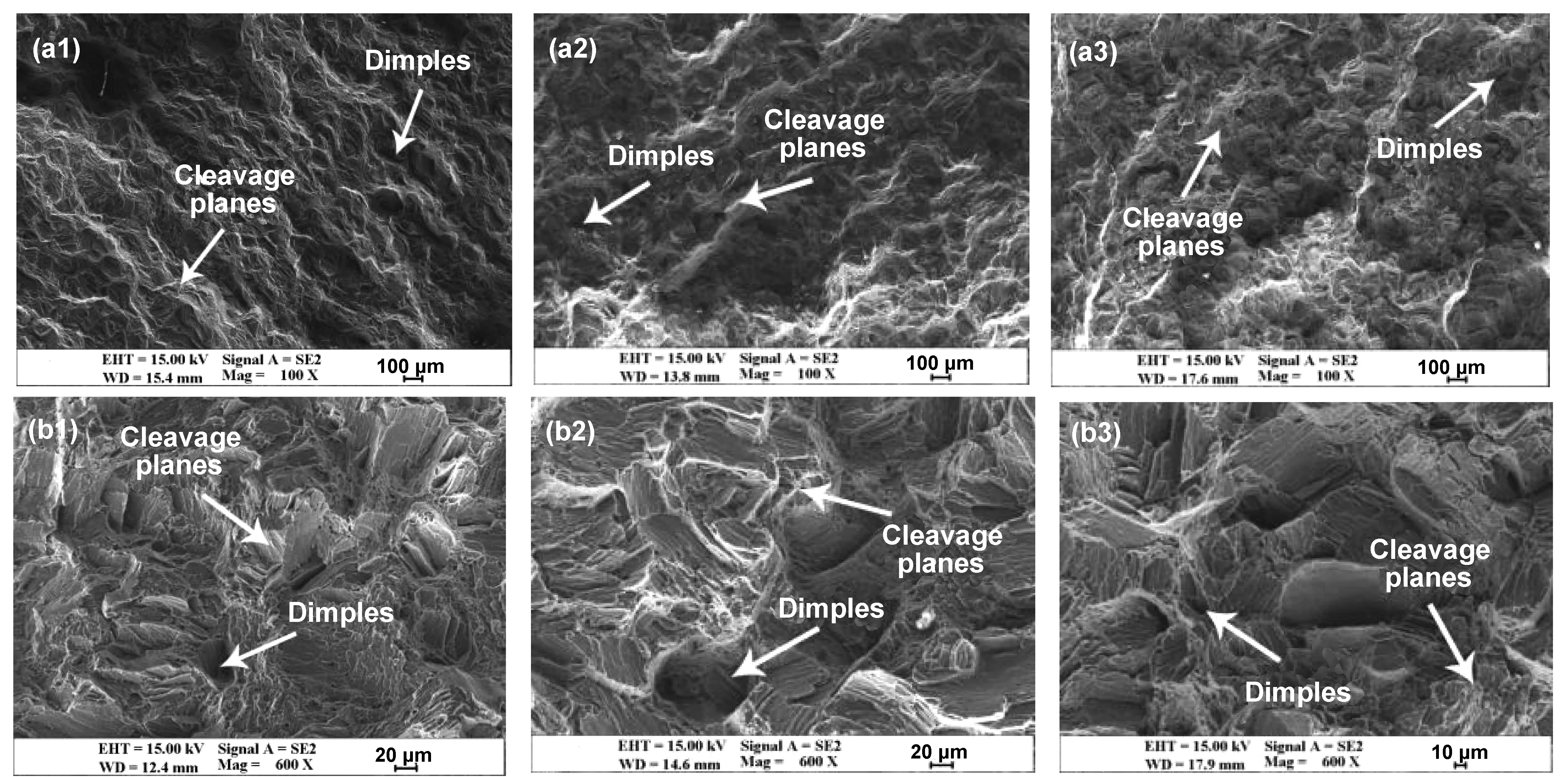

图9展示了不同固溶处理温度,相同固溶处理时间在相同拉伸速度时的拉伸断口SEM(扫描电子显微镜)形貌。图9(a)为不同温度固溶处理下100倍扫描图(其中图9(a1)、(a2)、(a3)分别代表300、380、420 ℃的SEM形貌),图9(b)为(a)对应的局部600倍扫描图。如图所示,AZ31镁合金的断口主要由韧窝、撕裂棱和解理面组成。从图中可以看出,在300 ℃时,断口形貌由较多的撕裂棱、解理面和较少的韧窝组成,随着固溶处理温度的增加,拉伸断口形貌中的撕裂棱、解理面数量在逐渐减少,韧窝数量在逐渐增加,知在固溶处理温度为420 ℃时,AZ31镁合金相对300、380 ℃时有较好的韧性。可以得出,随着固溶处理温度的增加,AZ31镁合金的韧性在逐渐增强,在420 ℃时有好的韧性。

图9 不同固溶温度对应的断面形貌Fig 9 Cross-section morphology corresponding to different solution temperatures

图10展示了相同温度,相同时间固溶处理后,在不同拉伸速度时的拉伸断口SEM(扫描电子显微镜)形貌。其中图10(a)为不同拉伸速度下100倍扫描图(其中(a1)、(a2)、(a3)分别代表0.5、1、2 mm/min的SEM形貌),图10(b)为(a)对应的局部600倍扫描图。如图所示,AZ31镁合金的断口形貌由韧窝、撕裂棱和解理面组成。从图中可以看出,在0.5 mm/min时,断口形貌由较多的撕裂棱、解理面和较少的韧窝组成,随着拉伸速度的增加,AZ31镁合金的断口形貌中撕裂棱、解理面的数量逐渐增加,韧窝的数量逐渐减少,可知在拉伸速度0.5 mm/min时,AZ31镁合金的韧性比1、2 mm/min时相对较好。可以得出随着拉伸速度的增加,合金的韧性在逐渐降低,在0.5 mm/min时的韧性较好。

图10 不同拉伸速度对应的断面形貌Fig 10 Cross-section morphology corresponding to different tensile speeds

综上所述,在不同温度、不同时间固溶处理及不同拉伸速度下,镁合金的拉伸断面形貌有所不同,导致合金的韧性不同。但总的来说随着固溶温度的增加以及在较慢的拉伸速度下进行拉伸时,镁合金断面形貌中韧窝数量较多,撕裂棱、解理面数量较少,材料有较好的韧性;在固溶时间为4 h时,合金的韧性相对较好,在10、12 h时韧性虽有一定的降低,但是二者相差不多,这在工业生产及应用中有一定的意义。

3 结 论

(1)挤压态AZ31镁合金在进行固溶处理时,晶粒发生再结晶和长大,晶粒趋于均匀化,综合各项实验数据,得出合金在固溶处理时间较长,固溶处理温度较高时可得到较好的综合性能。拉伸速度快时,合金表现出高抗拉强度和小伸长率,拉伸速度慢时,合金表现正好相反。

(2)拉伸速度越快,合金的抗拉强度越大,伸长率越小;拉伸速度越慢,合金的抗拉强度越小,伸长率越大。

(3)AZ31镁合金在经固溶处理后,拉伸断面的韧窝数量会出现变化。在固溶处理时间较较长,韧窝数量较多,合金韧性好,抗拉强度大;在固溶处理温度较高时,韧窝数量较多,合金的韧性好且抗拉强度大;反之,合金的韧性差,抗拉强度小。