Cu基非晶合金表面结构调控及电催化氧化性能研究

高美玉,马国峰,刘志扬,史德阳,刘钰龙,贺春林

(沈阳大学 辽宁省先进材料制备技术重点实验室, 沈阳 110044

0 引 言

当今世界各国经济与科技都在高速发展,能源在使用规模和范围上越来越大,但能源短缺和环境污染是人们面临的主要问题。燃料电池是一种高能量、低污染的新型能源转换装置。燃料电池阳极和阴极上都需要含有催化剂来加速电极上发生的电化学反应,其阳极催化剂要求催化活性好、可再生并且制备简单、成本低[1]。目前工业上常见使用的阳极催化材料是贵金属铂(Pt),但Pt基贵金属催化材料成本高、储量小、使用过程中易产生CO中毒,降低了其作为催化剂的稳定性、使用寿命和使用范围,严重阻碍燃料电池在工业上的大规模应用[2-3]。因此,探求催化活性高、稳定性好的催化材料对于燃料电池的发展具有重要意义。

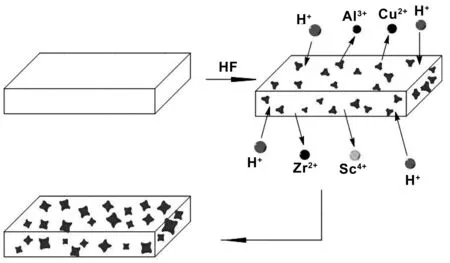

非晶合金具有表面原子排列无序,表面原子配位不饱和,键密度高,催化活性高等特点[4]。近年来,研究人员发现通过增大非晶合金材料的比表面积、改变非晶合金原料的成分配比、优化非晶合金的腐蚀参数、改变非晶合金材料组织结构,同时结合去合金化法和其他表面改性技术对非晶合金材料表面进行处理,可以使其电催化氧化性能得以有效提高[5-6]。本文利用氢氟酸对非晶合金表层进行适当的腐蚀(如图1所示),选择性地刻蚀掉较为活泼的金属,留下化学性质较稳定的元素,使非晶合金材料表面层出现凹坑,达到表面结构调控的效果。该腐蚀处理工艺简单,可增大非晶合金的比表面积,为溶液中离子及甲醇分子提供更多的反应活性位点[7-8]。

本文主要对Cu基非晶合金表面处理方法和合金成分两方面进行研究。通过调整表面腐蚀工艺参数及改变成分在Cu基非晶合金表面制备出均匀多孔层结构进而提高其电催化氧化性能。

图1 表面结构调控示意图Fig 1 Schematic diagram of surface structure regulation

1 实验材料与方法

1.1 非晶条带的制备

实验使用的非晶合金条带成分为CuZrAlSc和CuZrAlNiSc,以纯铜、锆、铝、钪、镍等原料制成合金锭。非晶合金锭制造前按照实验要求比例称取原料,将称取好的原料均匀混合后,将其放置在真空电弧熔炼炉的水冷铜坩埚内,真空泵气压保持在5.0×10-3Pa以下,后充入纯度为99.99%的高纯氩气保持气压约为 5×10-4Pa,开始进行熔炼。在磁力搅拌环境下熔炼1~2 min[9-10],结束后让其中的合金在铜坩埚内水冷冷却至凝固,然后将其中的中间合金快速翻转重熔4次,这样获得的母合金铸锭更加均匀[11]。最后将熔炼好的非晶合金锭进行破碎处理,使用甩带机采用单辊快淬法制备非晶合金条带。

1.2 非晶条带的腐蚀

取质量分数为40%的氢氟酸溶液10 mL配制腐蚀液(物质的量浓度分别为0.06、0.1、0.2、0.4、0.8、1.0 mol/L),用塑料烧杯取等量的0.06 mol/L的氢氟酸腐蚀液,将试样浸入腐蚀液中,在超声波条件下进行腐蚀。腐蚀时间分别设置为15、30、45、60、75、90和120 s。取出后先置于蒸馏水中清洗使条带脱离酸性环境,然后置于无水乙醇中超声波清洗5 min。最后取出用吹风机冷风吹干,装入密封袋,编号,密封备用。分别再取0.1、0.2、0.4、0.8、1.0 mol/L的氢氟酸腐蚀液重复上述操作,得到待测电极材料。

1.3 非晶条带的微观结构表征与成分分析

本实验采用X射线衍射仪表征试样的构结特征(型号D/max-2500PC),其物理依据为布拉格方程:2dhklsinθ=nλ。仪器参数:X 射线源为 Cu靶Kα射线,λ=0.15406 nm,步长为0.05°,扫描范围10~90°。使用日本日立牌S-4800型扫描电子显微镜(SEM)观察CuZrAlSc、CuZrAlNiSc非晶条带试样表面微观形貌,观察前需将条带放入无水乙醇中超声清洗5 min吹干备用。加速电压为2 ~15 kV,放大倍数为2 000~50 000。利用扫描电镜自带电子能谱分析仪(EDS)对CuZrAlSc、CuZrAlNiSc非晶条带试样成分进行分析。

1.4 非晶条带的电化学性能测试

利用PARSTAT 2273(AMETEK)电化学工作站对所制备的非晶合金条带电催化氧化性能进行研究。电化学实验采用三电极体系,参比电极为饱和KCl(甘汞)电极,辅助电极为铂电极,腐蚀处理后的非晶合金条带作为工作电极。配制电解质溶液为1 mol/L NaOH和1 mol/L CH3OH混合溶液,设置电压-1.2~1.2 V,扫描速率为20 mV/s,进行循环伏安测试;设置电压-1~0 V,时间0~120 s,扫描速率20 mV/s,进行计时电流测试。通过循环伏安(Cyclic Voltammetry,CV)曲线图氧化峰变化趋势,计时电流(Chronoamperometry,CA)曲线图中电流随时间的变化情况,分析Cu基非晶合金表面结构变化及改变组成成分对其电催化氧化性能及稳定性的影响。

2 结果与讨论

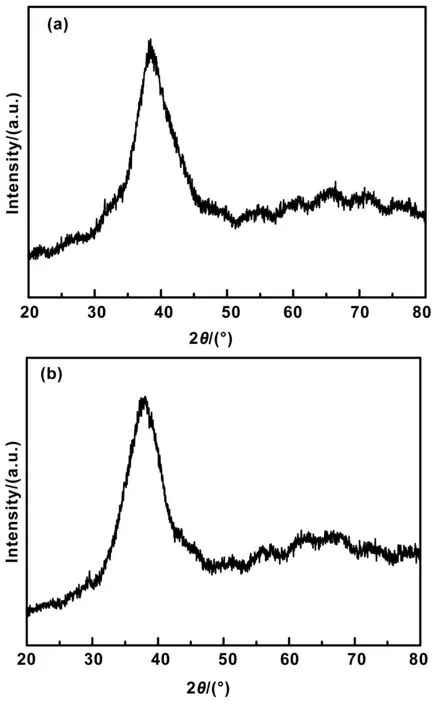

图2所示为成分CuZrAlSc(a)和CuZrAlNiSc(b)非晶合金条带的XRD衍射图谱。显示在衍射角2θ为38~40°之间处有一个典型的宽化的漫散射峰,且不出现表征晶体相的尖锐衍射峰,这表明该条带为非晶结构。

图2 单辊法制备的CuZrAlSc及CuZrAlNiSc非晶条带的XRD图Fig 2 XRD patterns of CuZrAlSc and CuZrAlNiSc amorphous ribbon prepared by single roll method

2.1 腐蚀时间对CuZrAlSc非晶条带电催化氧化性能的影响

图3为CuZrAlSc非晶条带在0.2 mol/L HF溶液中腐蚀15、30、45、60、75、90、120 s后在1 mol/L NaOH+1 mol/L CH3OH电解质溶液中扫描速率为20mV/s所测得的循环伏安曲线图。晶态合金的腐蚀过程一般是由晶界逐渐向中心发展,而非晶合金表面原子呈无序排列,不像传统晶态合金一样存在晶界,因此无法为化学腐蚀过程提供大量的腐蚀通道,导致腐蚀速率较慢,整个腐蚀过程需要一定的时间才能获得合适的表面结构[11-13]。从图中可以观察到随着腐蚀时间延长,甲醇氧化峰呈先增大后减小趋势.当腐蚀时间为60 s,电位为-0.15 V时呈现较高态势氧化峰,说明此时非晶结构具有较好的电催化氧化性能。超过60 s后氧化峰显著降低,这说明腐蚀时间过长会降低合金表面多孔层结构的产生,导致电化学反应活性部位损失,表面凹坑层脱落严重,从而使样品对甲醇的电催化氧化能恶化。

图3 CuZrAlSc非晶条带在0.2 mol/L HF溶液中腐蚀不同时间的循环伏安曲线及对应计时电流曲线图Fig 3 Cyclic voltammetry curves and corresponding timing current curves of CuZrAlSc amorphous strip corroded at different times in 0.2 mol/L HF solution

图3(b)为对应测得的计时电流曲线图,其实验结果与图3(a)中的循环伏安曲线图测得的结果一致。即随着时间增加电流密度先增大后减小,当腐蚀时间为60 s时氧化电流密度较大逐渐升高且下降较缓。因此腐蚀时间为60 s时材料的催化氧化性能较好且稳定。此后电流密度逐渐减小,这表明在对甲醇的氧化过程中随着甲醇在工作电极上不断吸附以及腐蚀时间过长表面脱落严重,导致表面活性位点减少,氧化电流密度达到最大值后逐渐减小。

在电催化氧化过程中,甲醇吸附在工作电极表面,溶液中电离出的OH-参与反应中,在阳极催化剂作用下,甲醇氧化失去6个电子生成CO2和H2O。其中,电子经外电路转移到阴极,在阴极催化剂作用下,氧气与电子结合生成OH-,生成的OH-通过电解质转移到阳极[14-16],最终实现将化学能转化为电能。反应方程式如下:

阳极反应:

CH3OH+OH-→CO2+5H2O+6e-

(1)

阴极反应:

3/2O2+3H2O+6e-→6OH-

(2)

电池总反应:

CH3OH+3/2O2→CO2+2H2O

(3)

为了更好的揭示HF腐蚀处理后条带对甲醇电催化氧化的作用,做出如图4所示Cu基非晶合金条带在经过腐蚀处理后在1 mol/L NaOH和1 mol/L CH3OH溶液中对甲醇电催化氧化反应过程示意图。

图4 Cu基非晶合金条带在经过腐蚀处理后在1 mol/L NaOH和1 mol/L CH3OH溶液中对甲醇电催化氧化反应过程示意图Fig 4 Schematic diagram of Cu-based amorphous alloy ribbon electro-catalytic oxidation of methanol in 1 mol/L NaOH and 1 mol/L CH3OH solution after corrosion treatment

图5为在放大倍数为20000下的CuZrAlSc非晶条带经过0.2 mol/L HF腐蚀(a)0 s、(b)15 s、(c)30 s、(d)45 s、(e)60 s、(f)75 s、(g)90 s、(h)120 s的扫描电镜图片。

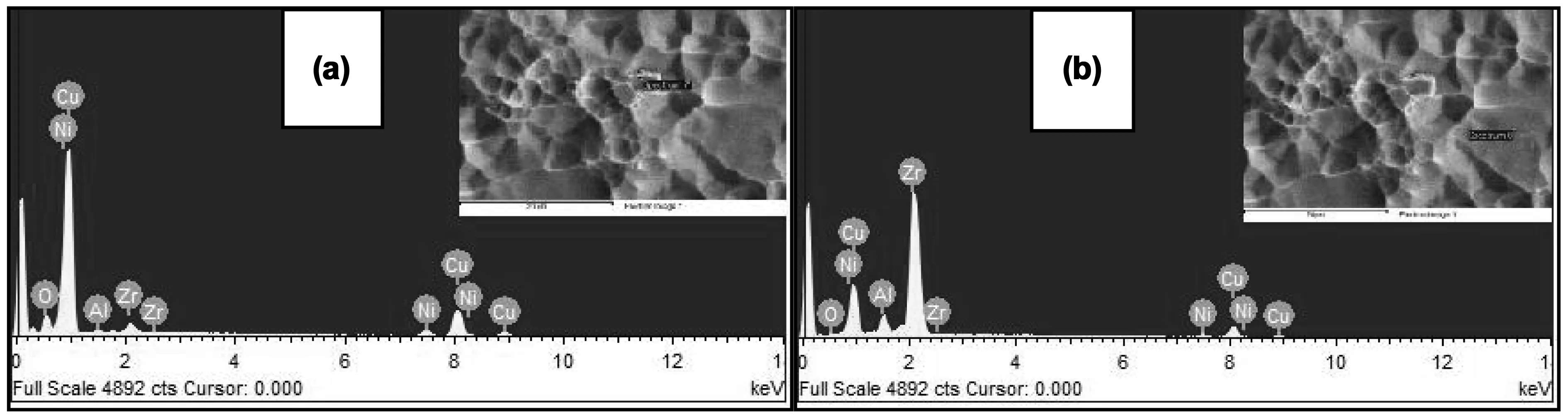

图5(a)为未腐蚀原始条带形貌图,可以看出表面光滑平整。图5(b)为条带经过0.2 mol/L HF腐蚀15 s后的形貌图,可以看到表面出现凹坑及裂纹。从图5(c)和图5(d)中可以看到随着腐蚀时间的延长,条带表面腐蚀凹坑及裂纹逐渐增多变大。这是由于腐蚀处理后去除条带表面的氧化层,溶解Al、Zr等元素,形成腐蚀坑,裸露的合金内表面继续反应。从图5(e)到图5(h)中变化看到,由于超声波加快腐蚀速率及快速振荡,将表面氧化层及表面腐蚀层剥落。随后陆续有块状物出现,并且随时间延长块状物增多。图6为对应能谱图,图6(a)为基体成分能谱图,图6(b)为腐蚀后能谱图,对比基体成分可以看出块状物成分主要为Sc元素,其他元素逐渐被刻蚀掉,各项元素含量逐渐减少,依次腐蚀掉Al、Zr、Cu、Sc各元素,最终含Sc元素的块状物裸露在光滑表面。

图5 CuZrAlSc非晶条带经过0.2 mol/L HF腐蚀不同时间的扫描电镜图片Fig 5 SEM images of CuZrAlSc amorphous ribbon corroded by 0.2 mol/L HF at different times

图6 CuZrAlSc非晶条带在0.2 mol/L HF腐蚀60 s的EDS能谱图Fig 6 EDS spectra of CuZrAlSc amorphous strip corroding 60 s at 0.2 mol/L HF

图7 CuZrAlSc非晶条带在不同浓度腐蚀溶液中腐蚀60 s的循环伏安曲线及对应计时电流曲线图Fig 7 CV and CA of CuZrAlSc amorphous ribbon corroded for 60 s in corrosion solutions of different concentrations

图8为在放大倍数为20000下CuZrAlSc非晶条带在不同浓度腐蚀液腐蚀60 s条件下的扫描电镜图片。

2.2 腐蚀液浓度对CuZrAlSc非晶条带电催化氧化性能的影响

图7(a)为CuZrAlSc非晶条带经过不同浓度腐蚀液腐蚀60 s后在电解质溶液1 mol/L NaOH+1 mol/L CH3OH中所测得的循环伏安曲线。通过改变腐蚀液浓度可以看出随着HF溶液浓度增加,甲醇氧化峰电流密度增大,但浓度达到0.4 mol/L以后电流密度减小,曲线出现不稳定现象,这说明腐蚀液浓度过高将对条带产生破坏性,减弱其对甲醇的催化氧化能力。

图7(b)为对应所测得的计时电流曲线。可以看出电流密度随时间的变化同样呈先增大后减小趋势,随着HF溶液浓度增加0.4 mol/L后,电流密度开始不稳定。在0.2 mol/L时电流密度较大,且下降较缓慢,说明其的催化性能较稳定。

图8 CuZrAlSc非晶条带在不同浓度腐蚀液条件下腐蚀60 s的扫描电镜图 Fig 8 SEM image of CuZrAlSc amorphous ribbon corroded for 60 s under different concentration of corrosion solution

通过扫描电镜图片可以看出在随着腐蚀液浓度增加,表面形貌发生变化,图8(a)为在低浓度0.06 mol/L HF溶液中发生腐蚀时条带表面形貌,从图中可以看出条带表面出现少量腐蚀坑,局部凹坑面积较大。图8(b)为在0.1 mol/L HF溶液中腐蚀后条带形貌图,可以看出随着浓度增加腐蚀坑增多变大。图8(c)为在0.2 mol/L HF溶液中腐蚀条带表面,可以看到表面腐蚀层在超声环境作用下完全剥离,出现光滑新表面,同时耐腐蚀成分裸露。随着HF溶液浓度继续增大,从图8(d) ~(f)中可以明显看到条带表层剥落严重,耐腐蚀成分裸露更多呈聚集态势。图9(a)和图9(b)为CuZrAlSc非晶条带在0.05和0.2 mol/L腐蚀液条件下腐蚀60 s的EDS能谱图,通过对比分析发现低浓度时腐蚀坑较小,条带表面元素少量溶解,随着浓度增大条带表面的 Al、Zr优先被腐蚀掉Cu部分溶解,形成腐蚀坑。表层在超声波腐蚀环境下逐渐剥离,出现光滑新表面,同时耐腐蚀成分裸露,Sc含量增加。

图9 CuZrAlSc非晶条带在0.05 mol/L和0.2 mol/L腐蚀液条件下腐蚀60 s的EDS能谱图Fig 9 EDS spectra of CuZrAlSc amorphous strip corroded for 60 s under 0.05 mol/L and 0.2 mol/L concentration of corrosion solution

2.3 添加Ni对Cu基非晶合金的电催化氧化性能影响

图10为添加Ni的CuZrAlNiSc非晶条带在0.2 mol/L HF中,反应时间为60 s的腐蚀条件下进行腐蚀后在电解质溶液为1 mol/L NaOH+1 mol/L CH3OH溶液中所测得的循环伏安曲线图及对应计时电流曲线图。从图10a中可以明显看出添加Ni的非晶条带氧化峰电流密度大于未添加Ni的非晶条带的氧化峰电流密度,且呈现双氧化峰,这是由于生成三价Ni[17-19]。对应图10(b)计时电流曲线中含Ni非晶条带电流密度大于不含Ni非晶条带电流密度。同时从图中可以看出,随着反应时间的增加,甲醇的氧化电流密度缓慢下降后趋于稳定,这表明添加Ni的CuZrAlNiSc非晶条带对甲醇的电催化氧化性能具有良好的稳定性。

图11为添加Ni前后非晶合金条带在0.2 mol/L HF-60 s腐蚀条件下的SEM图。采用相同的腐蚀条件进行表面处理。从图中可以看出,添加Ni会使条带表面结构的形貌发生明显改变。图(b)中条带表面分布有部分大而浅的凹坑,表层剥落不严重。这说明通过添加Ni会使得CuZrAlSc非晶条带的整体耐腐蚀性提高,从而降低腐蚀速率。

图10 添加Ni非晶条带经腐蚀后在1 mol/L NaOH+1 mol/L CH3OH电解质溶液中的循环伏安曲线图及对应计时电流曲线图Fig 10 CV and CA of adding Ni element amorphous strip in 1 mol/L NaOH+1 mol/L CH3OH electrolyte solution after corrosion

图11 添加Ni原子前后非晶合金条带在0.2 mol/L HF-60 s腐蚀条件下的SEM图Fig 11 SEM images of amorphous alloy bands before and after Ni atom addition under the corrosion condition of 0.2 mol/L HF-60 s

表1 腐蚀后条带表面元素含量变化情况

通过能谱图分析以及表1 CuZrAlNiSc非晶条带腐蚀后的表面元素含量分布结果,可以看出,表面腐蚀处理后,只有少量的 Al、Zr分布,其中大多数是Cu元素,这表明条带表面活泼金属元素被优先腐蚀掉,在这个过程中基体中惰性Cu发生扩散积累形成片状聚集区域逐渐裸露在表面[20-22]。添加耐腐蚀Ni将阻碍其扩散迁移使形成的表面腐蚀凹坑分布均匀。

图12 CuZrAlNiSc非晶条带在0.2 mol/L HF-60 s腐蚀条件下对应EDS能谱图Fig 12 Energy spectra of CuZrAlNiSc amorphous strip corresponding to EDS under the corrosion condition of 0.2 mol/L HF-60 s

3 结 论

(1)调控腐蚀参数为腐蚀浓度0.2 mol/L,腐蚀时间60 s,该条件下可以在循环伏安曲线上观察到较强甲醇特征氧化峰,对应的计时电流曲线氧化电流密度较大且趋于稳定,表现出较好的电催化氧化性能。

(2)通过SEM分析,非金合金条带经过氢氟酸处理后表面形貌发生改变,在其表面形成不均匀腐蚀坑结构,这将增大材料比表面积,为碱性溶液中OH-在条带表面的吸附提供更多活性位点,对甲醇的电氧化反应有很大帮助。

(3)添加Ni元素改变非晶合金成分可提高其电催化氧化性能。通过循环伏安曲线观察到与镍元素有关的双氧化峰,说明添加Ni可以促进催化氧化过程。