交联剂种类对高温酸液性能影响对比研究

王程程,贾文峰,杨 琛,穆代峰

(1.中国石化石油工程技术研究院,北京 100101;2.中国石油大学(北京)化学工程与环境学院,北京 102249;3.中国石油大学(北京)石油工程学院,北京 102249)

碳酸盐岩储层在世界油气田分布中占有重要地位,已经探明的碳酸盐岩油气储量约占全世界油气储量的50%,深层和超深层是目前碳酸盐岩储层勘探开发的主要攻关方向[1]。酸化压裂技术作为碳酸盐岩储层开发的主要手段,其酸液性能会直接影响酸压效果的好坏[2]。常规的酸液体系为了达到高温深部碳酸盐岩储层的酸压要求,主要通过增大稠化剂的用量,或者使用化学交联使常规酸液体系在高温下也能保持较高的黏度。但是这会造成泵注摩阻大,地层中的聚合物残留量多、对地层造成伤害等问题[3-5]。疏水缔合聚合物凭借其特殊的疏水缔合作用,具有良好的增黏效果和抗剪切性,是如今稠化剂的研究热点[6-10]。而由于其单纯的物理缔合耐温性较差,疏水缔合聚合物类稠化剂如今主要应用于一些中低温(≤90 ℃)储层的开发。在疏水缔合聚合物溶液中加入特定表面活性剂,两者可通过自组装来增强聚合物间的网络结构,从而改变聚合物溶液的特性[11]。然而,关于在盐酸中表面活性剂与疏水缔合聚合物自组装体系的研究还比较少,因此本文开展了表面活性剂及表面活性剂与有机锆复合交联剂对疏水缔合酸液性能的影响研究,开发新型缓速酸液。

本文合成了新型高疏水缔合聚合物稠化剂(ZHA-PAM)及物理、化学2种交联剂,研究了ZHA-PAM在盐酸中的黏度变化规律,并对比研究了其形成的凝胶酸与不同类型交联酸液(物理交联酸、化学交联酸和物理+化学双交联酸)的耐温性和缓速性,优化形成耐高温高缓速酸液体系。

1 实验部分

1.1 主要试剂与仪器

丙烯酰胺(AM)、2-丙烯酰胺基-2-甲基丙磺酸(AMPS)、十二烷基硫酸钠(SDS)、异丙醇、乙二醇等,分析纯,天津光复精细化工研究所;氢氧化钠、盐酸、尿素、甲酸钠、过硫酸铵、亚硫酸氢钠、氢氧化锆等,分析纯,北京化工厂;十六烷基二甲基烯丙基氯化铵(C16MMAAB),实验室自制。

ZNND6型六速旋转黏度计,青岛海通达专用仪器有限公司;MARS-Ⅲ型高温高压耐强酸流变仪,美国赛默飞世尔科技有限公司;CRS-500-35型旋转岩盘仪,美国岩心公司。

1.2 稠化剂的合成

将AM、AMPS按一定比例溶解在蒸馏水中,配制固含量为30%的溶液;用NaOH将溶液的pH值调为7,再加入0.8%的C16MMAAB阳离子疏水单体,再加入0.1%的甲酸钠和1%的尿素,并加入适量消泡剂消除泡沫;将溶液放在磁力搅拌器上搅拌20 min,使其混合均匀;再放入恒温制冷水浴中30 min,将溶液冷却至8 ℃。

将配制好的溶液置于1 L保温瓶中,加入0.01%的偶氮类引发剂V50,并迅速通入N2,除氧15 min后,再加入0.01%的氧化还原类引发剂(NH4)2S2O8-NaHSO3(摩尔比,2∶1),直到聚合反应发生,停止通N2,用橡胶塞塞紧瓶口,密封绝热进行反应,至10 h后,取出聚合生成的胶块。将胶块用剪刀剪成条状,再放入绞肉机中搅碎造粒,在80 ℃的烘箱中烘8 h,使其完全干燥,再用粉碎机磨成粉末,得到两性疏水缔合聚合物稠化剂试样(ZHA-PAM)。

1.3 交联剂与缓速酸液的配制

1.3.1 交联剂的配制

1)物理交联剂的配制。因为盐酸中的H+对ZHA-PAM上的磺酸基团有屏蔽作用,因此可以将溶解在盐酸中的ZHA-PAM看作为一种聚阳离子型疏水缔合聚合物,为了更好的促进缔合效果,选择阴离子表面活性剂十二烷基硫酸钠(SDS)来作为物理交联剂主剂,利用电荷吸引来促进物理缔合。

将适量蒸馏水水浴加热到80 ℃,磁力搅拌下缓慢加入一定比例SDS、异丙醇,搅拌30 min,得到物理交联剂SDS-I。

2)化学交联剂的配制。将适量蒸馏水水浴加热到90 ℃,磁力搅拌下缓慢加入适量氢氧化锆,溶解完全后再加入适量乳酸、乙二醇,搅拌30 min,并用NaOH调节使溶液的pH=5,反应4 h,得到交联剂SRAC-2A。再用适量的乳酸与丙三醇混合,得到有机酸延迟交联剂SRAC-2B。将两者复配得到化学交联剂SRAC(m(SRAC-2A)∶m(SRAC-2B)=2∶12)。

1.3.2 胶凝酸及交联酸的配制

1)胶凝酸的配制。控制数显搅拌器转速为500 r/min,将ZHA-PAM粉末缓慢加入适量20%的盐酸溶液中,并加入2%的高温缓蚀剂SRAI-1与1%的酸压用铁离子稳定剂SRAF-1及1%的酸压用破乳剂SRAD-1[12],使其溶解完全,配制出不同质量分数的胶凝酸溶液,优选出胶凝酸中稠化剂的使用浓度。

2)物理交联酸的配制。取上述胶凝酸作为基液,缓慢搅拌下加入物理交联剂SDS-I,使其形成高黏度物理交联酸体系,优选出SDS-I添加比例。

3)化学交联酸的配制。同样取胶凝酸作为基液,缓慢搅拌下加入有机锆化学交联剂SRAC,使其形成高强度化学交联酸体系,优选出SRAC的添加比例。

4)物理+化学双交联酸的配制。同样取胶凝酸作为基液,添加适当比例的物理和化学交联剂,优选出添加浓度。

1.4 酸液体系综合性能评价

1.4.1 高温流变性能

采用高温高压耐强酸流变仪MARS-Ⅲ,测定温度由27 ℃升至123 ℃,在170 s-1下剪切2 h,观察胶凝酸与交联酸体系的黏度变化规律。

1.4.2 缓速性能

在100 ℃、8 MPa、转速500 r/min条件下,利用CRS-500-35旋转岩盘仪,将500 mL酸液试样与岩盘反应300 s,根据所测得到不同酸液体系的酸岩反应速率。酸岩(失重)反应速率方程[12]:

式中:V— 失重反应速率,mol/(cm2·s);Δm— 岩样溶蚀质量,g;M— 碳酸钙相对分子质量,g/mol;S— 岩盘表面积,cm2;t— 反应时间,s。

2 结果与讨论

2.1 胶凝酸与交联酸的配比优选

2.1.1 胶凝酸中稠化剂质量分数的优选

ZHA-PAM质量分数与胶凝酸的黏度(η)关系变化如图1所示,随着ZHA-PAM质量分数的增大,胶凝酸的黏度也逐渐增加。这是因为在ZHA-PAM浓度较低时,聚合物分子比较分散,又因为疏水侧链带正电,而聚合物大分子链中又存在磺酸基,两者相互吸引,造成此时主要以分子内缔合为主,酸液黏度增长较为缓慢;随着ZHA-PAM的增多,聚合物分子链间的缠绕、缔合作用逐渐增强,大约在ZHA-PAM增加到0.8%以后,酸液黏度开始迅速增大,此时聚合物在酸液中主要表现为分子间疏水缔合,可以形成复杂的缔合网络结构,说明所合成的ZHA-PAM在酸液中疏水缔合作用仍然明显。为了便于施工,选择1.0%的ZHA-PAM浓度为后续实验所用浓度。

图1 不同ZHA-PAM浓度的胶凝酸表观黏度

2.1.2 物理交联酸中交联剂浓度的优选

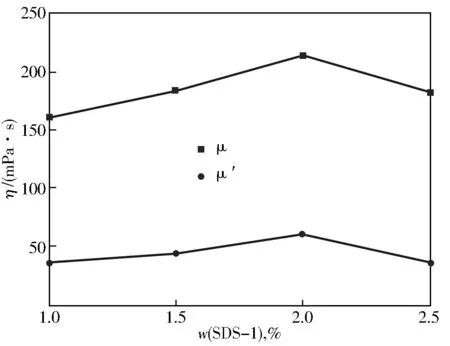

在120 ℃考察了不同的物理交联剂SDS-I浓度对物理交联酸耐温抗剪切性能的影响。

图2 不同SDS-I添加浓度的物理交联酸黏度

如图2所示,随着交联剂浓度的增大,物理交联酸体系的剪切起始黏度(μ)和剪切末尾黏度(μ′)均先增大,达到最大值之后又开始减小。这是因为在加入物理交联剂浓度较低时,SDS主要是与聚合物疏水基团形成聚集体,其疏水基与聚合物疏水链缔合,而亲水基则将聚合物亲水链取代出来,使聚合物更加舒展、疏水内核更加稳定,导致溶液小幅度增黏;随着SDS逐渐增多,直至达到它的临界胶束浓度,表面活性剂开始在溶液中形成胶束,并将聚合物的疏水侧基包裹起来,增强了聚合物分子间的缔合作用,理论上来说,当一个表面活性剂胶束中平均存在两个疏水基团时,缔合网络结构达到最强,同时体系黏度也增至最大值;继续添加表面活性剂,每个疏水基团开始被表面活性剂胶束单独包裹,缔合作用被屏蔽,聚合物分子链散开,缔合网络结构遭到破坏,体系黏度下降。综上,选择物理交联酸的SDS-I使用浓度为2.0%。

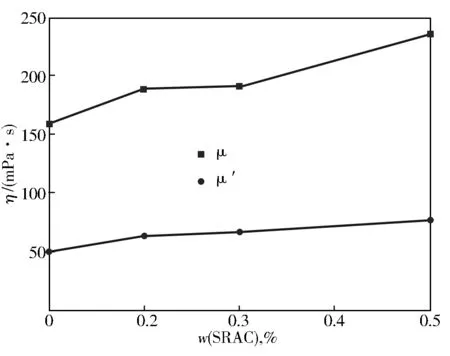

2.1.3 化学交联酸中交联剂浓度的优选

在120 ℃考察化学交联剂SRAC浓度对化学交联酸耐温抗剪切性能的影响。如图3所示,因为疏水缔合的协同作用,只需加入少量的SRAC,便可形成高黏度交联酸。选择0.2%的SRAC便可满足120 ℃下的剪切要求。

图3 不同SRAC添加浓度的化学交联酸黏度

2.1.4 物理+化学双交联酸中交联剂浓度的优选

根据上述实验数据,本文选择1%质量分数的SDS-I,使单纯物理交联时期的冻胶强度适中,以保证在物理交联起一定作用的同时还方便后续能够溶入化学交联剂SRAC,从而形成高强度物理+化学双交联酸体系。

图4 1% SDS-I浓度下不同SRAC添加浓度的双交联酸黏度

由图4可以清楚地看到,在固定SDS-I浓度为1%时,随着SRAC添加浓度不断增大,在120 ℃剪切下,虽然μ逐渐降低,但是μ′却逐渐增大。这是因为随着SRAC的增加,延迟交联剂 SRAC-2B的作用越发明显,导致了起始交联时间的延长和交联强度的降低;而随着温度升高,交联剂SRAC-2A中配位螯合锆离子缓慢释放[12],此时SRAC-2A浓度大的交联酸开始显现优势,从而使酸液具有更高的μ′。

当SDS-I为1%时,仅仅添加0.1%的SRAC即可满足120 ℃的耐温抗剪切要求。

2.2 4种酸液体系的综合性能对比

根据上述实验探究,优化选出4种酸液的添加剂用量,配方如表1所示。

表1 酸液体系的配方

2.2.1 耐温性能对比

由图5可以发现,胶凝酸虽黏度较低,但是由于其独特的疏水缔合作用,在120 ℃、剪切2 h过程中,胶凝酸体系表现比较稳定;3种交联作用均大幅提高了胶凝酸的耐温性能。

对于物理交联酸来说,表面活性剂的加入大大增强了聚合物间的物理缔合作用,随着温度的升高,剪切时间的加长,缔合网络结构遭到破坏,甚至分子链被剪断,黏度缓慢下降,在50 min时基本达到稳定,剪切2 h后仍能保持在61 mPa·s的黏度;对于化学交联酸来说,随着温度升高,螯合锆离子缓慢释放出来,增强了聚合物间的交联,抵消了剪切带来的黏度下降,在60 min时,黏度又达到一个新的峰值;对于物理化学双交联酸来说,其综合了物理、化学交联酸的优点,在剪切前期,黏度虽然下降,但是随着温度上升,锆离子的释放进一步稳定了双交联酸的网络结构,使其黏度略微有所回升,并在剪切后期,黏度保持稳定。

图5 120 ℃ 4种酸液体系耐温性能对比(170 s-1)

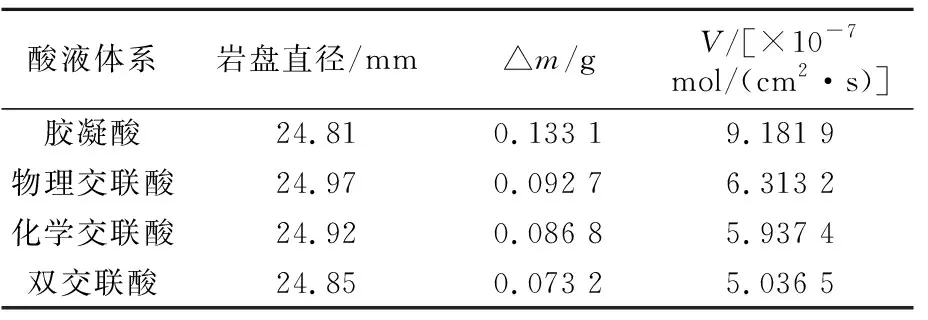

2.2.2 缓速性能对比

由于酸液体系中存在疏水基团和表面活性剂,所以他们的缓速机理更为复杂,一方面酸液黏度的增加延缓了H+的扩散速度,另一方面表面活性剂或者疏水基团会吸附在岩石表面,形成一层疏水薄膜,导致具有亲水性的H+难以接触到岩石表面,延缓了H+与岩石壁面的反应。

酸岩反应测定结果如表2所示。由表2可知4种酸液体系在100 ℃均具有较低的反应速率。其中,交联酸比胶凝酸具有更好缓速性能,尤其是物理+化学双交联体系,同时结合了物理缔合与化学交联的双重优势,其酸岩反应速率在4种酸液体系中达到最低,仅为5.036 5×10-7mol/(cm2·s),可以有效提高酸压改造作用距离。

表2 4种酸液体系酸岩反应实验数据

3 结 论

a.以丙烯酰胺(AM)、2-丙烯酰胺基-2-甲基丙磺酸(AMPS)和十六烷基二甲基烯丙基氯化铵(C16MMAAB)为原料合成的高疏水单体缔合聚合物稠化剂(ZHA-PAM)凭借其独特的疏水缔合作用,在酸液中增黏效果优异,在用量大于0.8%以后可大幅度增黏。

b.ZHA-PAM稠化剂与物理和化学交联剂均具有良好的复配效果,物理/化学/物理+化学双交联酸均有优异的耐温性和缓速性。

c.物理+化学双交联的应用综合了物理缔合与化学交联的优点,为交联酸的配制提供了新思路,非常适用于高温储层的改造。