基于PLC主控制器的多工位自动化上卸料机械臂系统设计研究

摘要:文章研究了基于PLC主控制器的多工位自动化上卸料机械臂系统设计,对系统的整体结构和工作流程进行分析,然后分析了机械臂结构与控制要求,最后对机械臂控制系统和程序进行设计。多工位自动化上卸料机械臂系统具有高效性、安全性、稳定性、智能化等特点,在工业生产加工中进行应用将会有较好的效果。

关键词:PLC主控制器;多工位;自动化;机械臂

中图分类号:TP242;TP273

文献标识码:A

文章编号:1001-5922(2020)09-0181-04

随着工业化进程的不断发展,科学技术给人类的生活带来了翻天覆地的变化,极大的改善了人类的生活和生产。如今自动化技术应用广泛,尤其在机械中使用自动化,可以提高效率。机械手臂属于工业自动化控制领域中新出现的技术,具有体积小、动作灵敏、绿色环保等特点,其主要作用就是配合其他设备完成工件加工时的自动上卸料,能够在工业制造生产中有着非常重要的作用[1-2]。当前,机械手臂的应用范围较广,如锻造、货物装箱流水线、货物搬运、机械加工等都可以使用机械手臂,从而可以达到降低劳动力、节约工人成本、提高工作效率的作用,还能够提高加工生产时的安全性[3-4]。尤其使用机械手臂在易燃易爆、温度异常、有毒等环境中进行使用时,可以降低对人类生命健康的影响。

传统的机械臂在设计时不具备灵活性,使用的是一个机械臂负责一个工位的工作,于是在进行另外一个工序时,此时的机械臂就会处于等待状态,所以会降低生产效率,不利于节能。另外,传统的机械臂使用的控制器件为继电器、接触器和计时器等,这样的控制方式会影响控制精度。所以传统的机械臂存在效率不够高、精度低、智能型不高、稳定性差、实时控制困难等问题。于是为了改善这些缺陷,将机械臂的配置方式和控制系统进行改进,使用多工位一机械臂的配置方式,即多工位高效自动上卸料机械臂,从而可以很大程度上提高工作效率提高对资源的利用率[5]。系统以机械臂PLC主控制器为主站,从而提高整个机械臂的生产效率,增强其协调性和稳定性。

1 系统总体结构设计

1.1 机械臂生产线布置

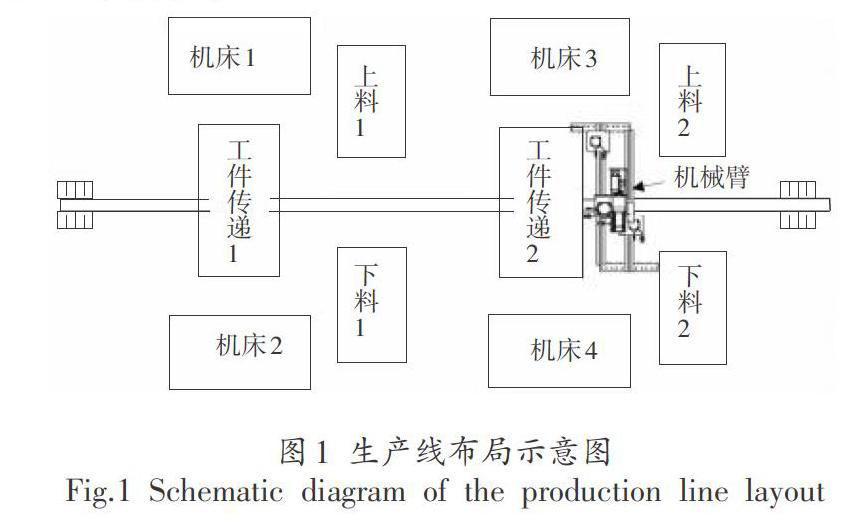

图1即为机械臂生产线布置方式,其中主要的结构有机床、上下料器、机械臂和中间传递组成,该生产线有四个工位,两个机床1和2分别对立放置,另外两个机床3和4也对立放置,这种方式可以节约场地,增强布局的紧凑性,从而能够使得机械臂增加自动上卸料效率。

1.2 生产线网络布局

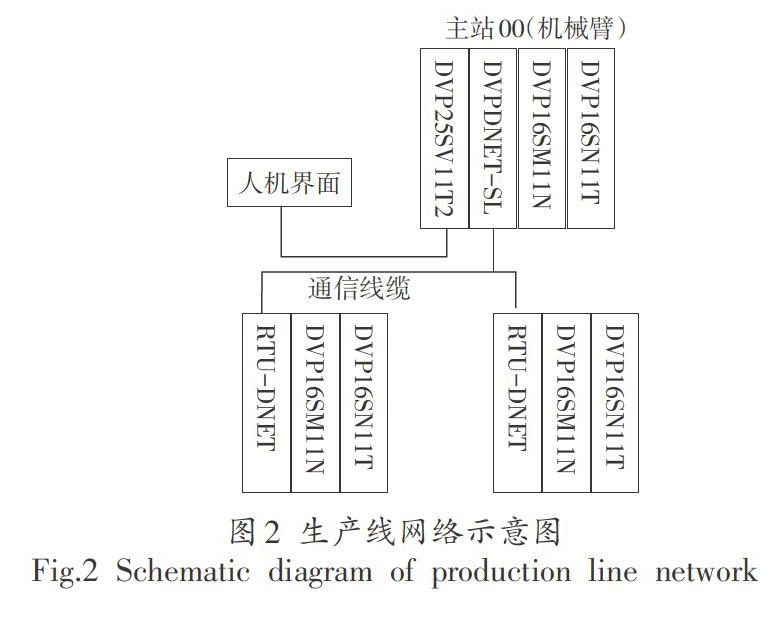

本文选择DeviceNet现场总线网络进行实时数据交换。DeviceNet结构比较简单,使用DeviceNet有利于降低成本,能够在本文发挥良好的应用效果,其传输率在125Kbitls - 500Kbitls[6]。由于DeviceNet现场总线网络具有较好的应用效果,在工业控制中具有广泛的应用[7-8]。 在生产线上机械臂需要控制好几台设备,为了能够使之进行协调工作,并且实现多工位上卸料、提高工作效果,于是使用台达系列的工控产品搭建,圖2即为系统中的网络连接图。从图中可以看出,该主站的站号设置为00;两个从站的站号分别为01和02,其中从站1主要有上下料器l、RTU-DNET和工件传递1,从站2主要有上下料器2、RTU-DNET和工件传递2。

1.3 机械臂工作流程

在一个工作流程中需要使用到如图l所示的几个构件。然后机械臂的工作流程为如下所示:

1)机床1完成工作之后,等待在旁边的机械臂就开始工作;

2)此时机械臂需要完成的工作就是取下机床1中的工件,然后移动机械臂将工件放到传递1上;

3)此时机械臂还需要继续工作,即从传递1处移动到上料1处将需要加工的工件放到机床1上;

4)此时机械臂已经完成一个重复工作,同时机床2处也已经处于加工状态,并且快要加工好,于是机械臂完成一个重复动作之后直接去往机床2等待其加工完,然后再完成一个重复性工作。

2 机械臂结构与控制要求

2.1 机械臂结构

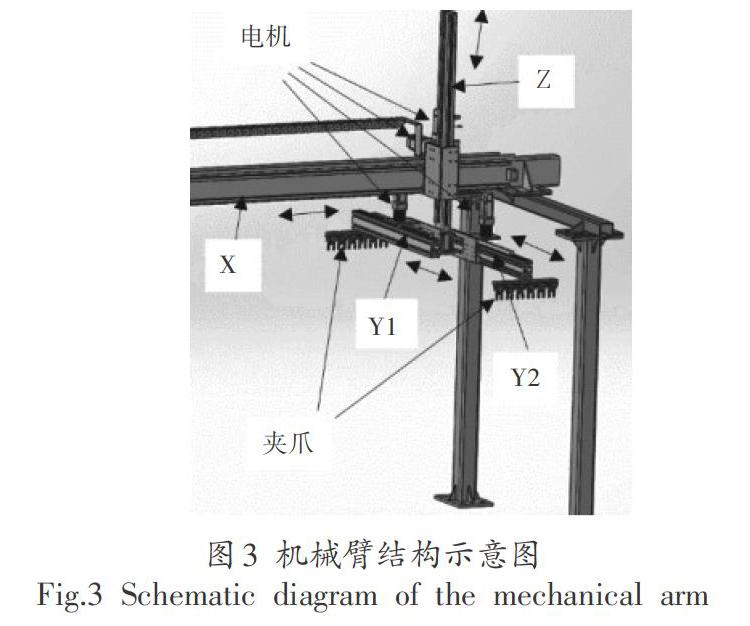

基于PLC主控制器的系统使用的动力设备为闭环伺服电机,机械臂的轴在运动时主要是根据齿轮带动齿条得到的动力,从而可以使得机械臂在往返的移动过程中具有平稳的状态,并且移动的距离也非常精确。

本文所设计的机械臂的结构为四轴联动,图3即为该结构的示意图,其中有3个不同的方向,X轴使得机械臂实现左右移动,Z轴使得机械臂实现上下移动,另外一个方向使得机械臂实现纵向前后伸缩,在Y轴中需要配有气动手抓,从而实验前后伸缩运动,通过这三个方向的共同作用,机械臂可以实现与机床进行配合然后实现夹取工件的任务。

2.2 机械臂控制要求

本文所研究设计的系统需要能够实现多工位自动上卸料的工作目的,其中起主要作用的机械臂需要有良好的控制作用,于是对其控制提出7点要求。

1)机械臂能够实现整体的上下移动,并且能够实现位置保。

2)机械臂能够实现整体的左右移动和前后伸缩。

3)机械臂能够实现多轴联动。

4)能够对机械臂移动的3个方向进行原点位置设置,并且发生断电之后,之前设置的原点位置不会发生变化。

5)主站和从站之间能够进行实时的互相通信。

6)图3中的4个轴有正反行程极限位置保护。

7)机械臂的关键参数能够实时的显示出来,并且能够调整相关参数,于是能够得到更加准确的参数。

3 机械臂控制系统设计

3.1控制系统的组成和原点分配

3.1.1 控制系统的组成

在机械臂控制系统设计中,电气设备控制系统非常重要,直接关乎着生产加工的效率,而中央控制单元作为电气设备控制系统中最重要的组成部分,本文选择了基于PLC主控制器的多工位自动化上卸料机械臂系统设计研究。本文研究的控制系统的主要组成部分如图4所示,其中主要包含9个模块。

3.1.2原点分配

通过控制系统的功能分析,需要对机械臂PLC的原点进行分配,其分配方式如表1所示。

3.2控制系统主要器件选型

在选择控制系统的主要器件时,不能仅仅考虑到器件的成本、功能等,还需要考虑到对设备功能扩充升级和与啊你单分配表点位图,需要对预留备用原点,并且原点个数为总数的20%,于是选择主机台达DVP28SVIIT2,因为这种主机方便扩展,另外将台达DVP16SNIIT作为输出扩展模块,然后将DVP16SMIIN作為输入扩展模块。

在系统中主站和从站之间一定要能够实现实时通信,才能实现多工位自动上卸料,于是DeviceNet通信网络使用台达DVPDNET-SL、RTU-DNET与PLC,能够实现较好的通信效果。为了使系统有更好的智能型和可控制性,加人人机交互,其中使用的人机界面为台达DOP-BIOS411。

4 控制系统程序设计

4.1 PLC程序设计

控制系统中程序设计属于核心部分,当程序设置不合理时将会影响系统的运作。本系统选择自动程序和手动程序相结合的方式。然而这种方式容易发生混乱,于是为了系统的安全可靠性,加入了互锁、自锁和报警程序。PLC程序在设计过程中,加上了适当的延时,从而提高设备的平稳度和精确度。并且还对传感器进行逻辑处理,从而提高设备的智能型。当出现不符合加工要求时,从而发出警报并且停机。如图5所示,该图主要是机床1和2的流程,而机床3和4的程序流程与之一样。

4.2人机界面设计

系统采用人机界面设计形式,能够增加系统的运行稳定性和精确性。界面采用的触摸屏界面,使用台达DOPSoft 2.00.07.02软件进行开发。人机界面设计中需要包含自动操作和手动操作,还需要有伺服电机的位置和参数设定、报警信息和传感器状态等模块,从而可以将各种信息显示出来,更有利于操作者对其进行掌控。图6和图7即为自动界面和参数设定界面图。

4 结语

基于PLC主控制器、利用DeviceNet网络,设计多工位自动化上卸料机械臂系统能够实现一个机械臂负责几个工位的工作目标,从而降低机械臂闲置时间,达到节约资源的作用,并且还提高了生产效率,还能够提高控制实时性。总之该系统具有效率高、智能化、稳定性、实用性等优势,应用于工业生产中将会有比较好的效果。

参考文献

[1]高微,杨中平,赵荣飞,等.机械手臂结构优化设计[J].机械设计与制造,2006(01):14-16.

[2]郭斌,王彦明,陆艺,等.冲床上下料机械手臂及驱动系统设计[J].机械传动,2016,40(02):150-153+157.

[3]王阳,李雷远,基于Kinect的机载机械手臂抓取方法研究[J].电子设计工程,2020,28(04):147-152+157.

[4]陈金舰,工业生产中机械搬运手臂自动化控制研究[J].新型工业化,2019,9(08):77-78+83.

[5]王延年,丁恒,多工位冲压生产线自动送料机械手控制系统设计[J].锻压技术,2016,041(006):55-60.

[6]张建峰.DeviceNet现场总线网络通信技术的研究[D].天津:天津理工大学.

[7]李疆.DeviceNet现场总线在包装生产线上的应用[J].制造业自动化,2013,035(001):147-149.

[8]赵小刚,基于CAN总线技术的机械臂自动控制系统设计[J].自动化与仪器仪表,2016(10):56-58.

作者简介:何克祥(1963-),男,汉族,陕西乾县人,硕士研究生,副教授,研究方向:机械设计理论研究及教学。