汽车用高强钢板坯纵裂原因分析及工艺优化研究

董进强 姜丽梅 程 迪 武志杰 韩闯闯

(1.河北钢铁集团邯钢邯宝炼钢厂;2.河北钢铁集团邯钢公司)

0 前言

连铸坯板坯表面纵裂一直是困扰连铸发展的一大难题,尤其是包晶钢成分汽车用高强钢铸坯表面纵裂现象较严重,轻者通过精整手清处理可进入热轧工序,重者经精整手清处理后可能会遗传给热轧-冷轧等后续轧制产品,造成冷轧卷“黑线”等质量缺陷,不仅造成成本增加,并且会严重影响产品质量和客户合同兑现。

纵裂发生在铸坯表面和亚表面,对于连铸板坯纵裂缺陷的分析,国内外许多学者做了大量的研究。他们主要从钢水的化学成分、连铸浇注时的钢水过热度、保护渣的性能、结晶器的冷却制度、浸入式水口的插入深度等方面进行了分析研究[1-2]。笔者利用金相、扫描电镜等方法对邯钢邯宝某高强钢因板坯纵裂造成的冷轧卷“黑线”缺陷进行了分析,深入分析了纵裂缺陷产生的原因,并提出了相应的工艺优化措施。工艺优化后,连铸板坯纵裂率明显下降,冷轧卷“黑线”缺陷予以消除。

1 工艺条件

1.1 高强钢生产工艺流程

高炉铁水—倒罐站—铁水预处理—转炉冶炼—LF 炉精炼—RH 精炼炉—CC 连铸—热轧—酸轧—冷轧。

1.2 连铸机设备能力及基本工艺参数

河钢邯钢邯宝炼钢厂有2 台达涅利板坯连铸机,设计生产能力260 万吨/年·台,设计年产量520 万吨/台。采用目前冶金领域先进的工艺和自动控制技术,如钢包下渣检测、结晶器电磁制动、结晶器漏钢预报、结晶器液压振动、扇形段动态轻压下、动态二冷气雾冷却、切割优化、在线质量判定模型等先进技术。设备基本参数见表1。

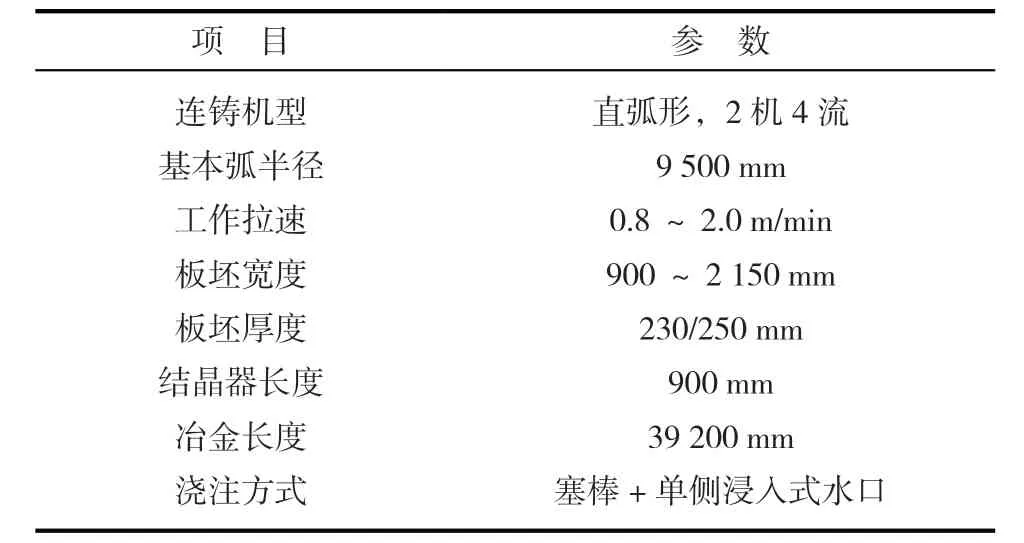

表1 连铸机基本参数

2 高强钢纵裂缺陷特征及分析

2.1 纵裂缺陷形貌及分布特征

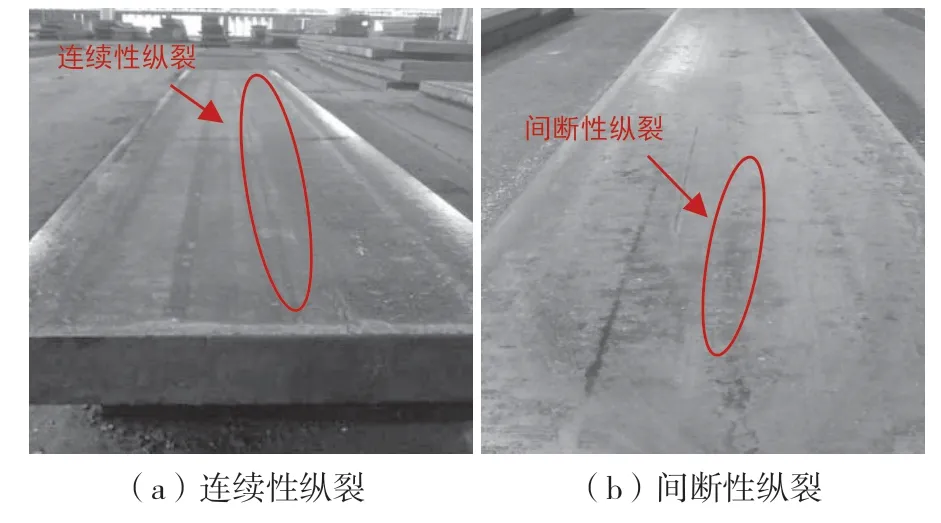

连铸机在生产包晶钢高强钢时,发现板坯表面平行于拉坯方向上频繁出现纵裂。纵裂主要分布于板坯中间及距边部180 ~310 mm 左右的位置,为连续或间断性无规律分布,有的纵裂缺陷清晰可见,有的细小不易发现。间断性纵裂缺陷一般位于板坯中间或距边部250 mm 左右的位置,裂纹较短且较浅;连续性纵裂缺陷一般出现在板坯中间,裂纹较长且较深,如图1 所示。

图1 铸坯纵裂缺陷形貌

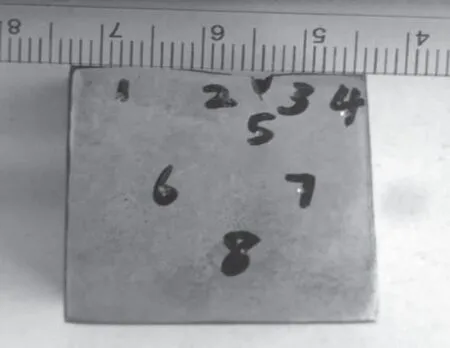

通过截面对铸坯纵裂进行观察,可以看出纵裂宽度约2 mm,深度为2 ~2.5 mm,纵裂深度方向谷底存在微裂纹,微裂纹尾部距铸坯表面约3 mm,如图2 所示。

图2 铸坯截面纵裂形貌

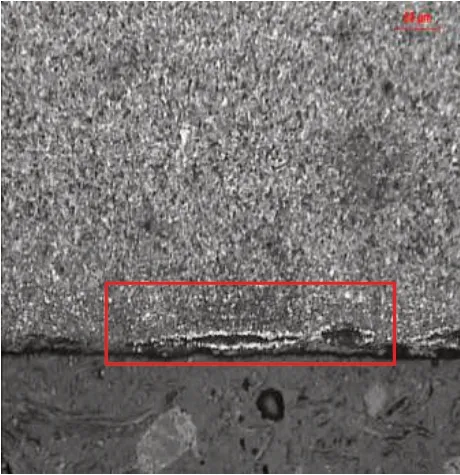

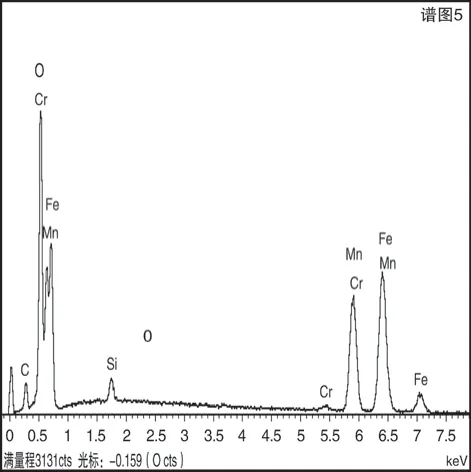

2.2 金相、扫描电镜、能谱分析

在图3 细条状黑线缺陷处取样,对垂直于轧向的横截面进行镶嵌,试样研磨、抛光后进行金相观察和扫描电镜分析。从缺陷横截面金相组织分析可以看出,正常部位的组织为细小的铁素体+马氏体,而裂纹两侧存在铁素体发达的组织特征,铁素体晶粒比正常部位的粗大且铁素体比例高,这说明该部位存在脱碳组织,如图4 所示。对横截面缺陷处裂缝内的颗粒物放大,并进行扫描电镜观察,发现裂缝内嵌有块状基体氧化产物,且存在沿着氧化物周围基体进一步氧化产生的基体氧化物质点,主要元素是Fe、Mn、Si、Cr、O,如图5 所示。

从图4 和图5 可以看出,黑线裂缝两侧存在明显的脱碳组织,同时能谱分析缺陷部位存在裂纹,并伴随大量的O、Fe、Mn、Cr 和Si 等元素氧化物质点。这说明黑线缺陷产生于连铸坯纵裂。

图3 板坯纵裂 “黑线”形貌

图4 缺陷横截面金相组织

图5 缺陷横截面能谱分析

3 板坯纵裂原因分析与预防措施

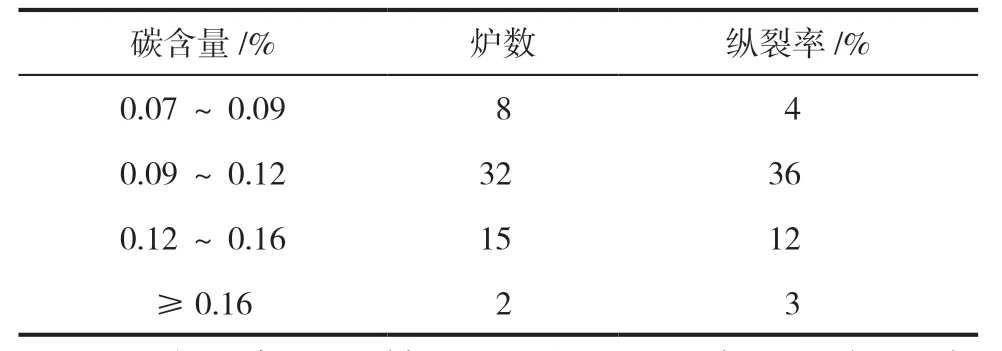

3.1 钢中碳含量对板坯纵裂的影响

2018 年河钢邯钢邯宝炼钢现场实际生产数据统计见表2。其中,60 炉高强钢中碳含量控制在0.09%~0.12%的纵裂率最高,这是因为碳含量处于包晶区,裂纹敏感性较大(包晶区的碳含量为0.09%~0.18%)。包晶钢反应会发生δ →γ 相变,伴随线性收缩[3],使结晶器弯月面区初生坯壳厚度不均,作用于坯壳上的拉应力、热内应力等超过钢的高温允许强度和应变,在坯壳薄弱处应力集中易产生裂纹,出结晶器后在二冷区继续扩展[4]。

表2 统计高强钢碳含量与纵裂率的关系

为减少高强钢铸坯纵裂纹发生率,在保证产品性能的条件下,避免发生包晶反应,对碳含量进行优化调整,尽量避开包晶区,将碳含量按0.07%~0.09%或≥0.016%控制,统计邯宝炼钢厂生产63 炉次高强钢,产出铸坯16 695 t,发生纵裂的铸坯1 001 t,纵裂率由原来的21%降低到6%,纵裂率降低了15%.

3.2 保护渣对板坯纵裂的影响

保护渣是一种重要的功能材料,能够保障连铸生产顺行和铸坯质量。在连铸生产过程中,保护渣起到绝热保温、避免钢水二次氧化、吸收非金属夹杂、润滑铸坯和控制传热等作用。对于高强钢敏感钢种来说,由于铸坯线性收缩率大,如果保护渣不能均匀地流入结晶器与铸坯之间,将导致结晶器热流紊乱,从而加大纵裂纹的发生几率。保护渣粘度是直接反映液渣流动性的重要指标,研究表明液渣粘度过低或者过高均会导致坯壳表面渣膜厚度不均,造成传热不良[5]。

为选择合适的保护渣,对4 种不同保护渣进行了试验,通过多次跟踪其碱度、熔化速度、粘度等试验,观察铸坯表面质量,最终确定将保护渣碱度由1.2 调整到1.6。跟踪3 浇次18 炉高强钢生产,纵裂率降低到2.3%。

3.3 结晶器冷却水对板坯纵裂的影响

结晶器是连铸机的“心脏”,纵裂缺陷主要是在结晶器内部产生的,结晶器冷却水流量过大会加大结晶器铜板与凝固坯壳之间的传热量,使坯壳凝固时收缩应力变大,造成坯壳厚度不均,在坯壳薄弱处易产生纵向裂纹。减少结晶器水量,提高结晶器进出水温差,有助于形成厚度均匀的坯壳,从而减少铸坯表面纵裂的产生,研究表明[6],结晶器进出水温差太大或太小都会影响坯壳纵裂,最佳控制范围为6 ~8 ℃。

因此,对连铸结晶水量参数进行优化调整,结晶器宽面水流量由 4 600 L/min 调整到 4 300 L/min,窄面水流量由 420 L/min 调整到 400 L/min,结晶器进出水温差可控制在5 ~7 ℃。调整后跟踪36 炉次生产,纵裂率降低了12%。

3.4 锥度调整

连铸结晶器的传热性能会直接影响坯壳的生长,是影响铸坯质量的关键所在,而铸坯与结晶器铜板之间气隙的分布又是影响传热的最关键因素。因此调整合适的结晶器锥度,使铸坯与结晶器壁之间的气隙密度减到最小,使结晶器周边坯壳均匀生长,可以有效抑制铸坯纵裂。

因此,为减小铸坯与结晶器壁之间的气隙,在原结晶器锥度规定基础上,增加锥度0.5 mm。

4 结语

通过对碳当量、保护渣碱度和连铸冷却水量采取优化调整等预防措施,2019 年连铸高强钢铸坯纵裂率大大减少,由原来的21%降至1.6%,纵裂问题基本控制,冷轧卷“黑线”缺陷予以消除。