船舶分段制造执行系统与设计平台的集成开发

杜振川

(厦门船舶重工股份有限公司,福建厦门361026)

0 引言

如何对船舶分段建造过程进行合理有序的控制是整个造船行业的瓶颈,受其加工装配过程复杂、离散化程度高、生产周期长且生产过程资源约束多等客观因素的影响,使得生产计划组织的可控性下降、不确定性上升,从而使得船体车间管理幅度和管理难度增大。研究发现,船厂车间普遍存在着与上层设计部门的产品技术信息、计划管理部门间的生产执行信息(计划和任务)不对称、不完整、相互脱节以及自身具体制造执行过程规范化和标准化缺失等问题,上述问题直接导致车间生产效率低、生产周期长[1]。通过造船企业MES、ERP 及PDM 系统的集成实施与应用,建立一种车间制造执行系统MES与设计平台的集成应用流程,船舶设计、生产等工艺数据信息可从设计平台直接下达至MES系统,实现船体车间的高效生产。本文依托厦门船舶重工股份有限公司(以下简称“厦船重工”)承担的工信部智能制造新模式项目和某型客邮轮型客滚船建造项目,开展了船舶分段制造执行系统与设计平台的集成开发研究[2]。

1 设计平台/PDM/ERP/MES系统业务关系

在船舶分段建造业务全生命周期中,主要包含了分段设计、工艺规划、资源计划负荷以及生产制造管控等过程,生产过程中所涉及的主要信息系统有设计平台(工具)、产品数据管理(PDM)、企业资源计划系统(ERP)以及车间执行制造(MES)等,现结合厦船重工薄板分段建造业务管理特性,立足企业当前的系统应用实践,将上述系统间的业务集成关系梳理如下:

1)以CAD、CAE、CAPP等设计平台(工具)为设计源头,依据产品技术信息化标准,将其生成的分段基本信息、工艺结构及物料等技术信息下达至PDM、MES系统。

2)依托PDM集成系统,对上述信息按照设计管理要求进行汇总和整理后下达至ERP系统,作为运行基础。

3)依托ERP供应链管理方式,围绕分段建造业务在人力、财务、物料、计划、设备、质量等企业资源方面进行合理地配置与利用后,将产品分段生产任务、计划信息及相关资源配置信息下达至MES系统。

3)依托MES系统,围绕ERP所下达的分段生产任务和目标,结合车间计划管理和生产执行管理进行生产前准备策划(图纸、物资准备)、车间生产计划排程、设备管理、工序流转、质量跟踪控制等生产现场细化,并与底层自动化工业设备互联集成[3],通过手工/工控技术进行作业信息采集,以系统间的集成标准接口形式,将所下达的生产计划和生产任务的完成情况反馈至ERP系统。

2 MES系统与设计平台信息集成内容

基于上述集成关系的概述,为实现船体车间MES系统的有效应用、实现MES系统与设计平台的集成开发,建立基于MES系统的船体车间分段建造管理实际所需的生产工艺信息库,确保其生产执行信息与上游ERP系统保持一致。在建立车间生产工艺信息库前,立足船厂设计部门对分段生产设计的管理实际,同时结合船体车间分段建造过程管理现状,来进行车间船体分段生产工艺信息规划。经研究分析,根据船厂实际以产品和分段为维度,将船体分段生产设计基本管理要素的信息集成内容划分为:船体零件信息、船体组立信息、船体下料信息,如表1所示。

表1 MES系统与设计平台信息集成内容

3 车间M ES与设计平台集成技术

基于上述集成内容,结合船体车间使用MES系统进行分段建造过程管理实际,以分段切割/下料工序管控所需“板材切割”的工艺信息集成实现方法。上述其它生产工艺信息的集成方式可参照此方法进行。

3.1 异构系统的信息集成和信息交换方法

基于微软.NET开发平台,采用B/S架构和Oracle数据库开发设计的MES系统,建立基于文本型数据库的AM设计平台。在不同系统平台和不同数据库的异构环境下,通过研究上述系统数据模型及结构,采用数据的接口式集成方法来建立系统间的接口规范。

本案例采用分段生产工艺相关信息JSON文件交换格式,建立通用的WEB SERVICE数据存取方法来实现船舶设计、建造、管理等异构系统间的信息交换和信息共享。

3.2 M ES系统与设计平台集成数据流图

图1为MES系统与设计平台集成数据流图。

图1 MES系统与设计平台集成数据流图

3.3 M ES与设计平台集成信息的数据结构设计

一般认为,S95标准定义了企业商业系统和控制系统之间的集成,主要可以分成3个层次,即企业功能部分,信息流部分和控制功能部分[4]。根据车间实际应用集成的需要,在MES系统与设计平台间的信息集成上,采用S95标准的产品定义模型进行分段建造工艺信息规划和描述,一方面结合企业设计部门的产品生产技术信息标准,另一方面则立足船体车间对下料工序生产执行信息的管理需求。以分段切割/下料工序管控所需的“板材切割数据”集控信息为例进行定义和描述,结构设计如表2所示。

表2 板材切割数据结构表

续表2:

3.4 基于Web Service的系统集成技术应用

3.4.1接口定义

以“板材切割”为例,在MES系统中定义该接口信息,以便于设计平台调用该接口进行数据交换。板材切割数据接口(GetCuttingPlates)代码如下:3.4.2接口调用

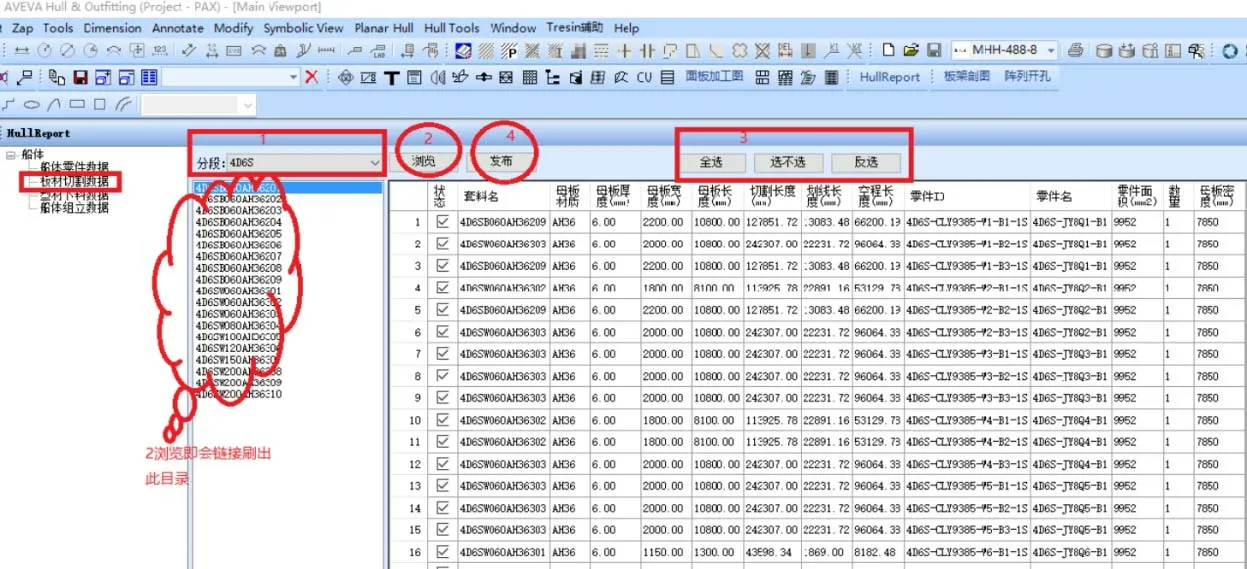

基于上述接口定义及实现,采用AJAX异步请求的方式对MES系统所提供的接口进行调用,实现将设计平台上的板材切割数据下达至MES系统中。接口调用代码示例如下:3.4.3信息集成示例基于上述信息集成技术研发,实现了设计平台与底层控制系统间的信息交换。下面以某邮轮型客滚船数据为例,展示其通过设计平台将分段(4D6S段)板材切割数据下达至MES系统(图2中的序号代表操作步骤),如图2和图3所示。

图2 设计平台分段板材数据发布界面

图3 MES系统板材切割数据查询界面

5 结论

以实现MES系统与设计平台间的集成应用为目标,梳理了面向分段建造业务全生命周期统一的产品技术集成信息,通过信息集成技术开发手段,在分段生产设计时便依据S95标准来构建管控信息模型并进行相应的生产工艺信息数据描述,这不仅可以解决生产执行信息定义二义性的问题,更有利于企业今后在CAD/CAPP/PDM 与ERP/MES系统间的衔接和集成。

围绕厦船重工两化融合管理体系,以企业在信息化环境下所要打造的与船舶建造活动相关的高效协同设计能力和精益建造管控能力为导向,在推进造船企业船体车间落实船舶分段精益建造管控和推进以设计为源头的统一数据源建设的协同设计能力提升的要求上,通过研究MES系统与设计平台之间的集成开发技术,促进MES系统在船体车间的有效应用,使其达到提升管理水平的目的,同时也为船厂实现车间管理模式向数字化和智能化转变,提供一种有效的技术实现方法。