内衬式高压储气库群布局参数优化及稳定性分析*

王其宽 张 彬 王汉勋 李玉涛 胡振法 郎保华

(①中国地质大学(北京)工程技术学院,北京 100083,中国)(②安徽省皖北煤电集团有限责任公司含山恒泰非金属材料分公司,马鞍山 238171,中国)

0 引 言

传统意义上的压缩空气储能系统(Compressed Air Energy Storage,以下简称CAES)大多采用地面压力储气装置,或利用地下天然洞穴、废弃矿洞贮存高压气体。但其储气规模和压力环境易受特定地质条件的限制,且循环效率较低,无法满足建设较大规模压缩空气储能电站的需求(刘金超等,2014;梅生伟等,2016)。然而,内衬式岩洞(Lined Rock Cavern,以下简称LRC)高压储气库在选址方面具有更强的灵活性,能够承受更高的内压力,有效克服了上述缺陷,为建设压缩空气储能电站提供了极佳的解决方案。

目前,世界范围内只有两座压缩空气储能电站进入商业化运行,一座是德国Huntorf电站,其运行效率为42%;另一座是美国阿拉巴马州的McIntosh电站,其运行效率为54%。然而,这两座储库却常因储气室压力变化引起的变工况问题使得系统处在不稳定的工作状态之中(陈海生等,2013;张建军等,2018)。自1997年以来,美国能源部联邦能源技术中心委托Sofregaz US Inc.(1999)对利用内衬式岩洞储存天然气的商业化潜力进行了相关研究,证明了内衬式岩洞储气库在储存效率和利用效率方面的优越性;日本从2004~2007年间进行了名为“ANGAS(Advanced Natural Gas Storage)”的项目,研究了内衬式岩洞储存高压天然气的工作性能,并证实了其先进性(Okuno et al.,2009)。随着此类工程实践的逐渐发展,在岩洞内施作衬砌以储存高压气体的技术也开始陆续应用于压缩空气储能系统的研究和建设当中。

提供高内压气体储存空间的地下洞穴是压缩空气储能系统的关键,因此针对地下高压储气洞室稳定性的研究尤为重要。国内外大多数学者主要通过数值模拟方法从内压环境、采气工况、衬砌性能等不同方面对地下高压储气库的稳定性进行分析和研究。Zimmels et al.(2002)通过改变压力环境和洞室间距等参数来定性比较了内衬式CAES隧道的塑性区分布和拉伸破坏情况;Perazzelli et al.(2016)通过评价岩体的变形破坏和衬砌的完整性,研究了各种岩土条件下浅埋LRC隧道或竖井布设的可行性;Carranza-Torres et al.(2017)利用FLAC软件,基于强度折减法研究了不同尺度和深度下收缩腔和膨胀腔的安全系数; Hyung-Mok(2014)基于Hoek-Brown强度准则和地质强度指数分析了不同岩体条件下,高压气体地下储存洞穴的地面隆起问题。贾超等(2011)通过建立强度功能函数进行可靠度计算,研究了金坛盐岩地下储气库随机因素影响下,不同内压环境下的腔体可靠指标变化规律;陈卫忠等(2006)利用ABAQUS有限元软件分析了某废弃盐岩溶腔储气库中围岩的蠕变变形规律和损伤区范围; 夏才初等(2014)采用ABAQUS有限元软件分析了高内气压下压气储能洞室围岩的塑性区分布和洞周应变,从而优化了洞室形态。以上研究多以天然洞穴、单个洞室或者单个影响参数为研究对象,且主要偏重于定性评价,对于如何根据特定的地质条件,在保证围岩稳定性的前提下,设计出能够满足固定储气容量的洞室群布局参数等问题,仍需要进一步开展深入研究。

近年来,通过对某硬石膏矿区进行的研究表明,硬石膏岩体内地下能源储库具有良好的长期稳定性(Wang et al.,2018,2020;Zhang et al.,2019,2020)。本文基于此矿区的地质资料,建立数值模型,对内衬式储气库群在稳定高压作用下的布局参数设计和稳定性进行探索性研究。本文数值模拟中仅考虑竖向的自重应力,同时考虑在洞室内表面施作高强、致密混凝土衬砌对洞室进行密封,设计单个洞室的容积为5×104im3,洞内工作气压为10 MPa。储气库群由并行排列的双洞室组成,洞室形状类似煤气罐状,即拱顶和底部呈半球形,中间圆柱体连接拱顶和底部。论文基于正交试验设计,应用ABAQUS大型有限元软件分析研究洞室在不同布局参数(埋深、洞距、洞径)组合下的稳定性,为内衬式高压储气库群的设计与施工提供参考依据。

1 储气库群区工程地质条件

拟选的内衬式高压储气库库址位于安徽省含山县,境内区域构造地质情况如图1所示,从图中可以看出库址区处在一个长条形地堑式断块构造之中,区属宽缓向斜,褶皱弱发育,地层产状变化不大,区内断层较少,活动性较弱,构造属简单类型。硬石膏岩体区上覆层为由灰岩和泥质灰岩组成的杂色砾岩,仅含少量的砂岩和硬石膏砾石,控制厚度大于188.6 m,本次建模取该层厚度为200 m。表层为第四系冲积、洪积层,主要成分为砂质黏土,控制厚度11.1~43.07 m,本次建模取该层厚度为40 m。考虑到整个洞室群处于无水环境中,抗震设防烈度为Ⅵ度,属低地震烈度区,因此数值模拟将不考虑水压力和地震动力等因素影响。

图1 研究区区域构造地质图

2 洞库群布局参数影响优化

2.1 洞库群的数值模型

根据实际二维情况,规定沿洞室竖直向上为Y轴正向,洞室横断面向右方向为X轴正向,模型尺寸为1000im×1000 m,即在X、Y轴方向各取1000 m,属平面应变问题。模型边界范围超出洞室开挖区底部及两侧5倍洞径,避免边界效应影响,洞室对称布置。

模型采用Quad单元形状进行网格划分,网格最大尺寸为10im,洞室附近为3~5im,以便进行加密和过渡,如图2所示。因研究区域所在的构造应力水平相对较低,计算过程仅考虑岩石自重。进行初始应力计算时,模型除上表面为自由边界,不受任何约束之外,其余边界均取法向位移约束。分3个步骤进行计算,即初始地应力平衡、洞室开挖、施加衬砌和10 MPa内压,最终获取计算结果。

图2 内衬式洞库群有限元网格示意图

2.2 物理力学参数

由于硬石膏围岩完整性好,结构面发育较少且岩性单一,故将围岩材料假定为理想弹塑性材料,服从Mohr-Coulomb屈服准则。

依据工程地质勘察报告和室内试验,参照相关规范(中华人民共和国行业标准编写组,2014)最终判定围岩级别为Ⅱ级,混凝土衬砌材料设定为弹性材料(夏才初等,2014),具体参数如表1所示。其中衬砌的物理力学参数依照规范(中华人民共和国行业标准编写组,2014,2016)进行取值,衬砌厚度取50 cm。

表1 材料物理力学参数

2.3 正交数值试验

在满足洞室稳定性的前提下,分别选取不同数值的洞室群布局参数,根据数值模拟的计算结果确定最优布局参数,从而实现对洞室群布局参数的优化。本文采用正交试验设计方法(李玉涛等,2019),可以实现多因素多水平的优化组合,以此获得最佳的洞室群布局参数。其中:布局参数主要涉及洞室的埋深、洞室内径和洞室间距。洞室的埋深选取经典埋深300~400 m,高径比的增大往往引起地下洞室边墙塑性区的发育,考虑到内衬式高压储气库的拱顶为关键位置(夏才初等,2014),故洞室内径在保证单个洞室容量为5×104m3的基础上,即洞室截面尺寸不变,满足高径比在1(本文为1.2)~2之间递减,保证洞室稳定性。考虑到左右洞室内壁承受极高的内压力,洞室间距(左右洞室内侧边墙之间的水平距离)取值大于2倍洞室内径。正交试验中各布局参数取值如表2所示。

表2 布局参数取值

依据表2中的因素数(3)和水平数(5),本文选用标准正交表L25(56)中的前3列构造正交试验方案,确定试验次数为25次,具体试验方案见表3。

表3 正交试验设计方案及结果

本次试验的评价指标选取左侧洞室右边墙的中点的水平位移Dk1(本文中表现为边墙在该点附近向外挤入量最大),左侧洞室顶点的竖向位移Dk2(本文中表现为顶部在该点附近抬升量最大)和塑性区面积Sp(本文中表现为洞室周围所有的塑性区面积之和,等效塑性应变取值大于5×10-5,包括受拉破坏区面积)(王芝银等,2006;宋琨等,2011),试验结果列于表3。

2.4 正交试验结果分析

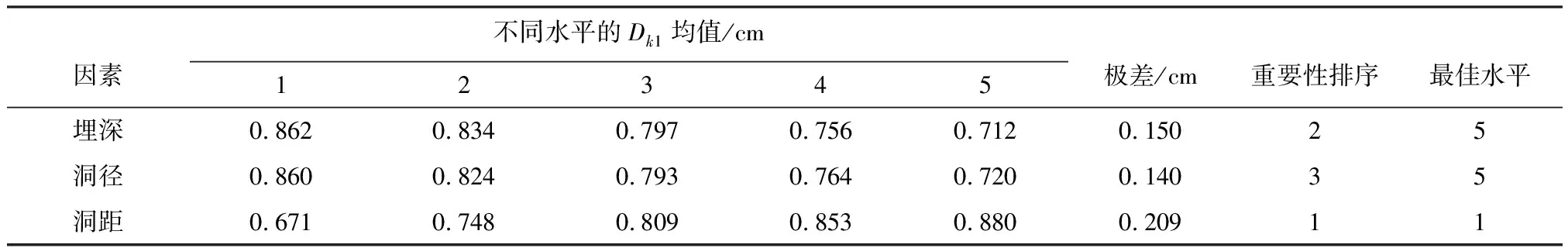

直观分析法是对正交试验结果进行分析的重要方法,根据评价指标的均值和极差的大小可以对各个因素的重要性进行排序,而正交试验的最佳组合方案即为各个因素最优水平的组合。本文采用的评价指标为围岩的位移和塑性区面积,当评价指标的均值较小时,其对应的是较优的水平值,当评价指标的极差较大时,其对应的是较重要的影响因素,本次试验的直观分析结果见表4、表5和表6。

表6 评价指标Sp的直观分析结果

从表4可以看出,洞室间距对边墙的水平位移影响最大,洞径的影响最小,重要性排序依次为:洞距、埋深、洞径。根据评价指标Dk1的对比结果得出,最佳埋深为400 m,最佳洞径为42 m,最佳洞距为60 m。

表4 评价指标Dk1的直观分析结果

从表5可以看出,洞室埋深对拱顶的竖向位移影响最大,洞径的影响最小,重要性排序依次为:埋深、洞距、洞径。根据评价指标Dk2的对比结果得出,最佳埋深为400 m,最佳洞径为42 m,最佳洞距为100 m。

表5 评价指标Dk2的直观分析结果

从表6可以看出,洞室埋深对围岩塑性区的影响最大,洞径的影响最小,重要性排序依次为:埋深、洞距、洞径。根据评价指标Sp的对比结果得出,最佳埋深为400 m,最佳洞径为42 m,最佳洞距为100 m。

综合以上对评价指标中关键点位移和塑性区面积的直观分析可知,埋深对拱顶位移和塑性区面积影响最大,而洞室间距对水平位移影响最大,洞径影响最小。将每个因素的最佳水平进行组合,最终确定理论上洞室布局的最优方案为:埋深为400 m、内径为42 m,间距为60~100 m。

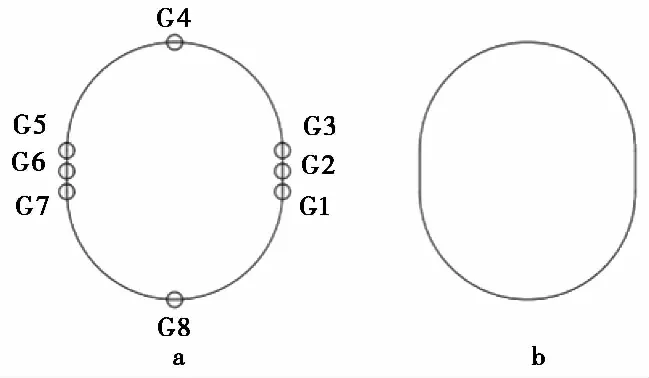

3 洞室间距对围岩稳定性的影响

在洞室埋深和内径确定的情况下,通过对洞室间距进行相关的单因素试验,研究洞室间距对围岩变形和稳定性的影响,从而确定最佳的洞室间距。因此以洞室埋深为400 m、内径为42 m、间距分别为60 m、70 m、80 m、90 m和100 m进行数值试验,其中对左洞两侧边墙中点及上下角点、顶部和底部中点等关键点的总位移进行监测,共计8个监测点。监测点具体位置见图3,其结果如图4所示。

图3 数值试验监测点布置示意图

图4 不同洞距下位移和塑性区面积变化曲线

通过图4可以看出,洞室间距对洞室围岩的变形影响较小,衬砌对洞室稳定性的增强效果体现明显,其中靠近内部一侧边墙,即右边墙(G1、G2、G3)的位移呈增大趋势,分析原因可能是间距增大之后,洞内高压力对左右洞室开挖之后径向应力卸载效应的补偿减弱,从而使得储气库群间的相互作用受到削弱(Martin et al.,2009)。远离一侧,即左边墙(G5、G6、G7)的位移呈减小趋势。顶部(G4)和底部(G8)均产生抬升和隆起,且随间距的增大而减小,底部隆起量是顶部抬升量的2倍左右。在洞室间距为60~100 m范围内,围岩均未出现塑性区。

图5为各监测点变形的相对变化率曲线,即相对间距为60 m时位移的变化率。如图所示,各点的相对变化率均较小,最大值仅为4.75%,其中左洞两侧边墙的位移变化率大致呈线性变化,相对而言,靠近内部一侧(右边墙G1、G2、G3)的变化趋势相比于外部一侧(左边墙G5、G6、G7)更加显著,符合右边墙为受力敏感区的特征。G4的位移变化率在洞距为70~100 m之间变化较大,这也侧面反映出了拱顶围岩是变形影响的关键位置,而实际工程中常会在拱顶正上方浇筑混凝土塞加以控制,以此达到限制地面隆起量的目的(Sofregaz US Inc et al.,1999)。G8的位移变化率较为平缓,表明底部围岩相对稳定。

图5 不同洞距下监测点位移变化率曲线

基于对洞室围岩稳定性的变形判据,通过图4、图5的分析,综合确定洞室的最优间距为60 m。最后得到,该内衬式高压储气库群的理论最优布局方案为:埋深为400 m,内径为42 m,间距为60 m。

4 围岩塑性区和衬砌主应力分布

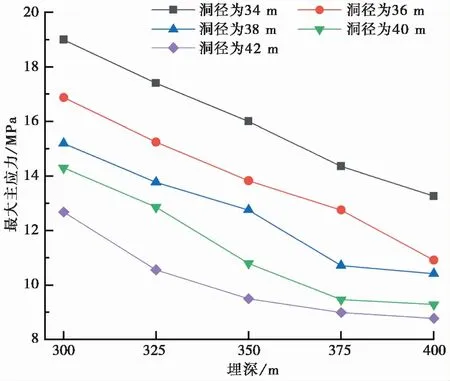

确定围岩塑性区的分布范围和发展趋势是评价洞室围岩稳定性的重要依据(耿招等,2018;孙琪皓等,2019;周亚东等,2019;陈柯竹等,2020)。同时,为了进一步验证和评价上述布局方案的合理性,考虑到内衬式高压储气洞室的特殊构造,除了应确定塑性区的分布情况之外,还需要对混凝土衬砌的受力情况进行分析。由于衬砌在承受巨大压力的过程中,极易产生一系列的张拉裂纹(Johansson,2003),因此本节重点关注衬砌的最大主应力。

图6是洞室充气后的围岩塑性区分布图(此处为更准确地呈现塑性区的分布规律,等效塑性应变取值大于0)。围岩塑性区主要零星集中在洞室的拱顶,最大发育深度约为4 m,分布范围相对较小,围岩具有良好的稳定性,但拱顶仍应作为后期加固和支护的重点。通过对比发现,围岩塑性区的范围随着洞室埋深的增大而逐渐减小,当埋深达到375 m以下时,围岩基本保持稳定,未见屈服破坏区。

图6 不同埋深下典型内衬洞室加压后的塑性区分布图(等效塑性应变>0)

洞室充气加压后,不同洞径下混凝土衬砌的最大拉应力值随埋深的变化关系如图7。从图中可以看出,随着洞室埋深的增加,混凝土衬砌的最大拉应力值逐渐降低,且趋势放缓,这与夏才初等(2016)的定量分析结果非常吻合。同一洞径下,当埋深从300 m增大到400 m时,衬砌的最大拉应力值减小约30%,最小值为8.78 MPa,远高于混凝土的抗拉强度1.78 MPa,容易产生裂缝。比较任意一个埋深下的衬砌最大拉应力可以发现,洞径越大,即洞室的高径比越接近于1,洞室截面类似圆形时,最大拉应力值越小,这主要是由于近似圆形断面的衬砌结构受力更加均匀,应力集中现象不明显,同时围岩较高的稳定性也起着重要作用(韩现民等,2011;范勇等,2017)。

图7 不同洞径下衬砌的最大拉应力值随埋深的变化曲线

图8是衬砌的最大主应力分布图,图中显示衬砌顶部和底部位置,表现为拉应力,这也反映了该区域是张拉裂缝的主要发育区,与Okuno et al.(2009)和Jukkrawut et al.(2017)通过模型试验监测到的裂缝发育情况十分相似,验证了本文数值模拟的准确性。后者通过研究发现裂缝的发育位置是由原始地层侧压力系数的大小决定的,其认为当侧压力系数小于1时,裂缝主要在洞冠处发育和延伸,本文设定的侧压力系数为0.5,与其结果相一致。这一结果可为后期焊接钢筋网格的设计和布置提供参考,以约束裂缝扩展。此外,最大拉应力的分布也符合围岩的破坏区域,即塑性区主要在洞室顶部的规律。

图8 衬砌的最大主应力分布图(单位:kPa)

5 结 论

论文以拟利用的某深部硬石膏矿井建造内衬式岩洞压缩空气储库为背景,结合拟建储气库库址区及矿体的工程地质条件,采用数值模拟方法,基于正交试验设计和单因素试验,通过对洞库群关键点的位移、塑性区面积、位移变化率等指标进行定量分析,得出如下结论:

(1)高内压环境下,洞室埋深是影响内衬式岩洞储气库围岩变形和稳定的最显著因素,其次为洞距、洞径。经优化分析初步确定了洞库群的最优布局参数为:埋深为400 m,内径为42 m,间距为60 m。

(2)洞距的增大使得高内压对围岩的启裂效应受到削弱,洞周各关键点的位移变化趋势和程度有明显差异,且内侧边墙和拱顶为变形敏感区。改变洞距对围岩塑性区的影响不显著。

(3)因受衬砌的约束作用洞库围岩塑性区发育得到明显抑制,仅见于洞室的顶部,在较大埋深下,未见发育。衬砌的最大拉应力主要分布在顶部和底部,增大埋深或减小高径比都有助于提高衬砌的稳定性。