复合材料曲面帽形加筋壁板在内压-轴压联合载荷下的屈曲及承载性能*

汪厚冰,李新祥,魏景超,雷安民,成李南

(中国飞机强度研究所全尺寸飞机结构静力/疲劳航空科技重点实验室,西安 710065)

帽形筋因为截面尺寸较大,且与蒙皮能形成一个闭合切面,使得帽形加筋壁板具有很好的稳定性,也能承受较高的载荷,最新研制的波音787、空客A350 等多个民机型号在机身部位都采用了这种壁板结构。飞机在飞行过程中,机身壁板承受的载荷通常为各种载荷的联合[1],如内压与剪切、内压与轴向压缩(后面简称“轴压”)、剪切与轴压等。

欧盟制定的两个科研计划:POSICOSS[2](Improved Postbuckling Simulation for Design of Fibre Composite Stiffened Fuselage Structures,欧盟第5框架计划)和COCOMAT[3-4](Improved Material Exploitation at Safe Design of Composite Airframe Structures by Accurate Simulation of Collapse,欧盟第6 框架计划)对复合材料结构在联合载荷作用的稳定性进行了相关研究,在这两个计划中,Abramovich等[5]用两块侧壁板连接两块复合材料机身壁板形成一个盒段,在能同时施加压缩和扭转载荷的试验机上进行压缩-扭转联合试验,实现了复合材料加筋壁板压缩-剪联合加载。Cordisco 等[6-8]基于此试验方法,研究了加载顺序和反复屈曲对复合材料加筋壁板的影响,结果表明:压-剪屈曲载荷与加载顺序无关,只与载荷大小有关;反复屈曲对复合材料加筋壁板几乎无影响;静力屈曲试验和反复屈曲试验后预埋缺陷均无扩展;在联合载荷作用下(压缩载荷恒定,扭转载荷逐步施加)复合材料壁板后屈曲段较长,扭转破坏载荷是屈曲载荷的3 倍多。

美国NASA 的Langley 研究中心针对曲面加筋壁板联合加载试验进行相关的研究,研发了D 型盒试验装置对曲面加筋壁板施加联合载荷(包括内压、拉伸、压缩、剪切等),与欧盟研究计划不同的是,试验件只需要一块曲面加筋壁板,壁板与夹具形成一个盒段。Ambur 等[9]利用数值方法设计并分析试验件、试验装置,用试验结果对设计方法和分析方法的有效性进行验证。Rouse 等[10]利用此方法研究在压缩、剪切和内压联合载荷作用下的曲面加筋壁板的稳定性,结果显示:在内压载荷作用下,试验件在径向会发生明显变形;在内压载荷作用下,轴压和面内剪切屈曲载荷会明显地提高。

臧伟锋等[11]使用D 型夹具(试验件与夹具形成一个封闭的盒子)对曲面加筋壁板进行了内压载荷作用下的试验研究。此外,国内外的学者[12-21]还对联合载荷作用下的加筋壁板和复合材料层压板进行了相关的理论和数值分析。

在对联合载荷作用的复合材料加筋壁板研究中,主要以压-剪联合载荷类型为主,关于内压-轴压联合的相关研究较少。但此工况主要涉及到结构的稳定性,是客机机身壁板研究和设计的重要内容。本文先对7 长桁、4 框的复合材料曲面帽形加筋壁板进行了试验,对壁板的应变分布、屈曲载荷、屈曲模态、后屈曲承载能力以及破坏模式进行了研究;再以复合材料扁壳线性稳定性理论为基础,采用瑞利-里兹法和Kirchhoff假设得到了复合材料曲面加筋壁板在侧压、轴压、内压-轴压联合情况下的屈曲载荷,并针对复合材料曲面帽形加筋的结构特点和破坏模式提出一种在内压-轴压联合载荷下轴压破坏载荷的工程评估方法。

加筋壁板试验

1 试验件

试验件为7 根长桁和4 个框(3 个框距)的复合材料曲面帽形加筋壁板,由蒙皮、长桁、框、端头等构成。蒙皮、长桁、框均采用复合材料X850/环氧树脂制成,复合材料的单层材料参数见表1,单层厚度均为0.19mm,0°、90°方向的压缩强度分别为1183MPa、278MPa,帽形长桁、蒙皮、框的铺层见表2,铺层的0°沿长桁轴向,见图1。试验件共计2 件,一件进行轴压试验,一件进行内压试验、内压-轴压的联合载荷试验。

试验件的外围尺寸为1601mm(弧的弦长)×2151mm,蒙皮对应的圆心角为32°(包括两侧用于连接夹具的延伸段),试验件的长桁剖面为帽形,相邻长桁中心线的夹角为4°。框由L 形型材和槽形型材连接而成,相邻框间距为622mm。长桁与蒙皮采用共固化工艺成型,框与蒙皮采用机械连接,框与长桁交叉处,长桁连续,框在L 形型材上打孔。试验件的两端做灌胶处理,避免试验件在加载过程中两端压溃,保证载荷能顺利地传到中间考核段,灌封段盒子的材料为铝合金。

2 试验方法

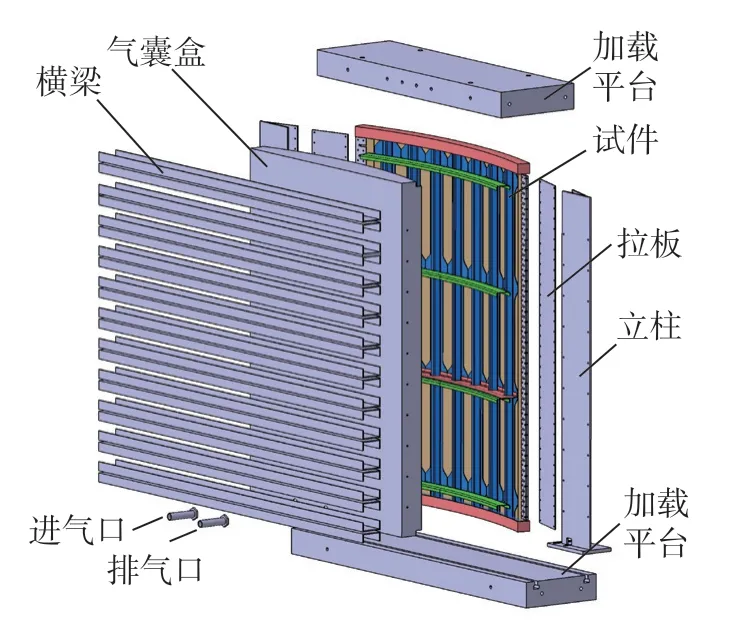

试验采用图2 和图3 所示的方法进行加载和支持。压缩加载设备为压缩试验机YY500A,最大载荷5000kN,试验过程采用力控方式。内压加载的控制设备为MOOG,控制充气过程中的进气量实现对试验件内压载荷的施加。

当施加内压载荷时,试验件和试验支持夹具组成一个自平衡系统。气球布粘接于曲面加筋壁板的四周形成封闭的气囊,气囊连接2 个接口(固定于气囊盒):进气口和排气口,为气囊提供进气和排气通道。气囊装在气囊盒里,气囊盒与横梁连接,横梁与立柱连接,立柱固定于加载平台,试验件通过拉板与立柱连接。充气时,气囊的内压载荷传给气囊盒,气囊盒传给横梁,横梁传给立柱,立柱传给拉板,拉板沿试验件环向形成拉力,两侧拉板的拉力与试验件的内压载荷平衡。

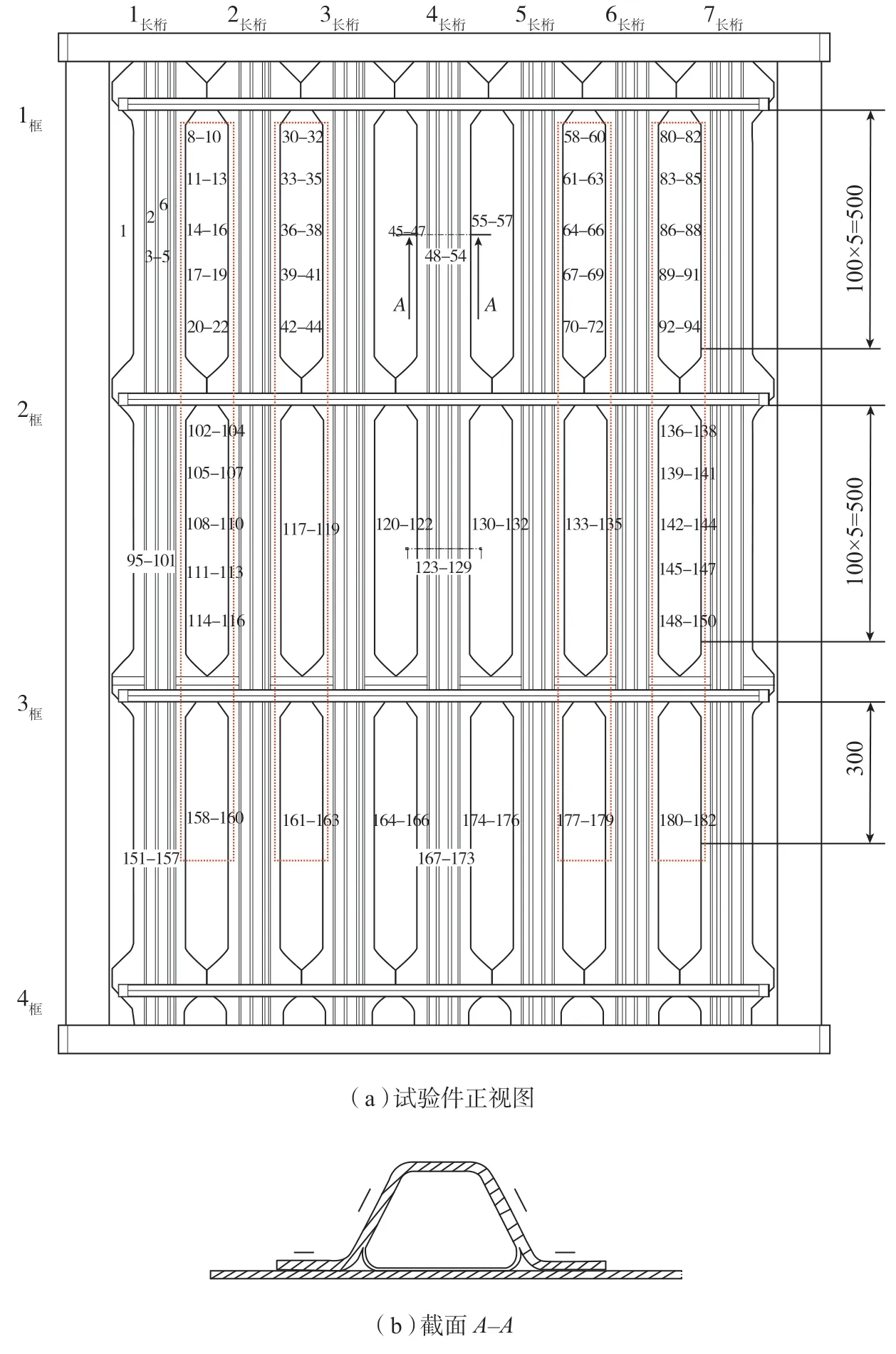

对试验件的典型位置布置应变计,测量试验件在试验过程中的应变分布,并捕捉试件的屈曲载荷,应变计的布置见图4。在第1 框和第2 框间的5 个剖面布置应变计,中间3 个长桁间的蒙皮采用别的方法测量试验件的变形和应变,未布置应变计。在第2 框和第3 框间两边外侧长桁间蒙皮、框的中间位置布置应变计;在第3 框和第4 框间的中间布置1 个剖面的应变计。图4 为试验件内侧应变计布置图,其中虚线框的应变计背靠背粘贴,外侧应变计的编号为内侧编号加200。为了测量长桁应变,在几个典型位置布置应变计,长桁应变计的布置见图4(b)。

表1 X850/环氧树脂加筋壁板单层材料参数Table 1 Material properties of X850/epoxy lamina for hat-stiffened panel

表2 X850/环氧树脂帽形加筋壁板的铺层顺序Table 2 Stacking sequence of X850/epoxy hat-stiffened panel

在联合载荷试验前,先进行单项载荷试验。内压试验以10kPa 为级差逐级加载到最大载荷60kPa,并进行逐级测量。轴压试验在调整好试验件的压心位置后,以50kN 为级差逐级加载到1000kN,再以20kN 为级差逐级加载到试验件屈曲。内压-轴压联合试验中,先以10kPa 为级差逐级加载到60kPa,内压载荷保持不变,再施加轴压载荷,以50kN 为级差逐级加载到1000kN,再以20kN 为级差逐级加载到试验件破坏。

试验结果

1 内压试验

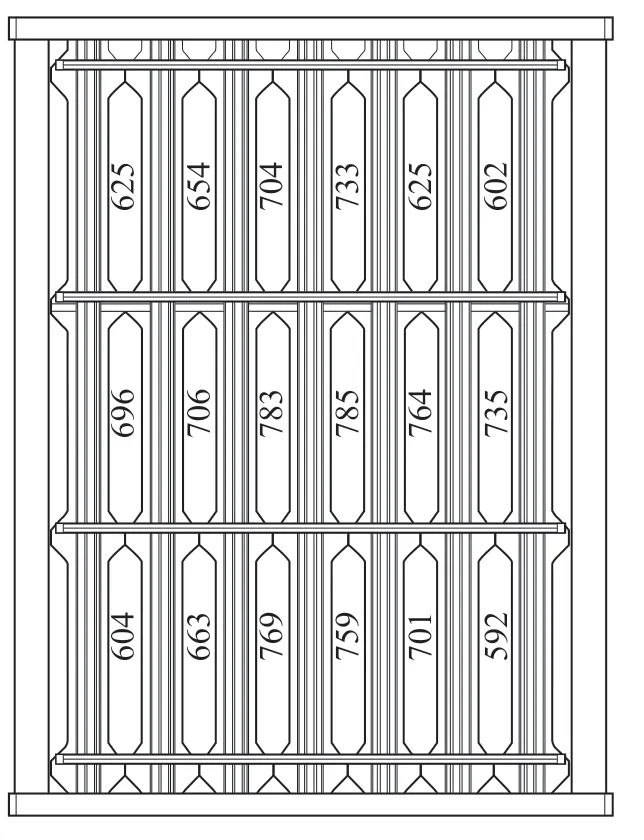

内压试验中,长桁轴向方向试验件自由,因此在内压载荷作用下,试验件轴向方向的变形和应变均很小,环向变形明显。当加载到60kPa 时,试验件蒙皮的环向应变分布见图5(图中各区域的应变为该区域应变的平均值)。可以看出,由于试验件两端的端头约束及两侧边的夹具约束,蒙皮的环向应变分布呈现“周边小、中间大”的分布。

内压载荷作用下,曲面加筋壁板蒙皮的环向应变与两端自由的圆柱壳的环向应变相同,其表达式如下:

其中,εhoop为蒙皮环向应变;sh为环向应力;Eh为蒙皮的等效环向模量;P0为内压载荷;R 为蒙皮半径;t 为蒙皮厚度。

蒙皮的环向应变的理论值为686με,试验值为694με,加筋壁板蒙皮应变的误差为1.2%,可看出,两者很接近,验证了复合材料曲面加筋壁板内压试验方法的有效性。

2 轴压试验

图1 X850/环氧树脂帽形加筋壁板试件外形尺寸示意图Fig.1 Sketch of X850/epoxy curved hat-stiffened composites panel specimen

图2 试验加载设备和支持设备Fig.2 Loading equipment and clamp equipment

图3 试验加载设备和支持设备爆炸图Fig.3 Exploded view of loading equipment and clamp equipment

图4 复合材料曲面帽形加筋壁板应变片位置Fig.4 Strain gauge positions on curved hat-stiffened composites panel

图5 内压载荷60kPa时复合材料曲面帽形加筋壁板的环向应变分布Fig.5 Hoop strain distribution of composites curved hat-stiffened panel under 60kPa internal pressure

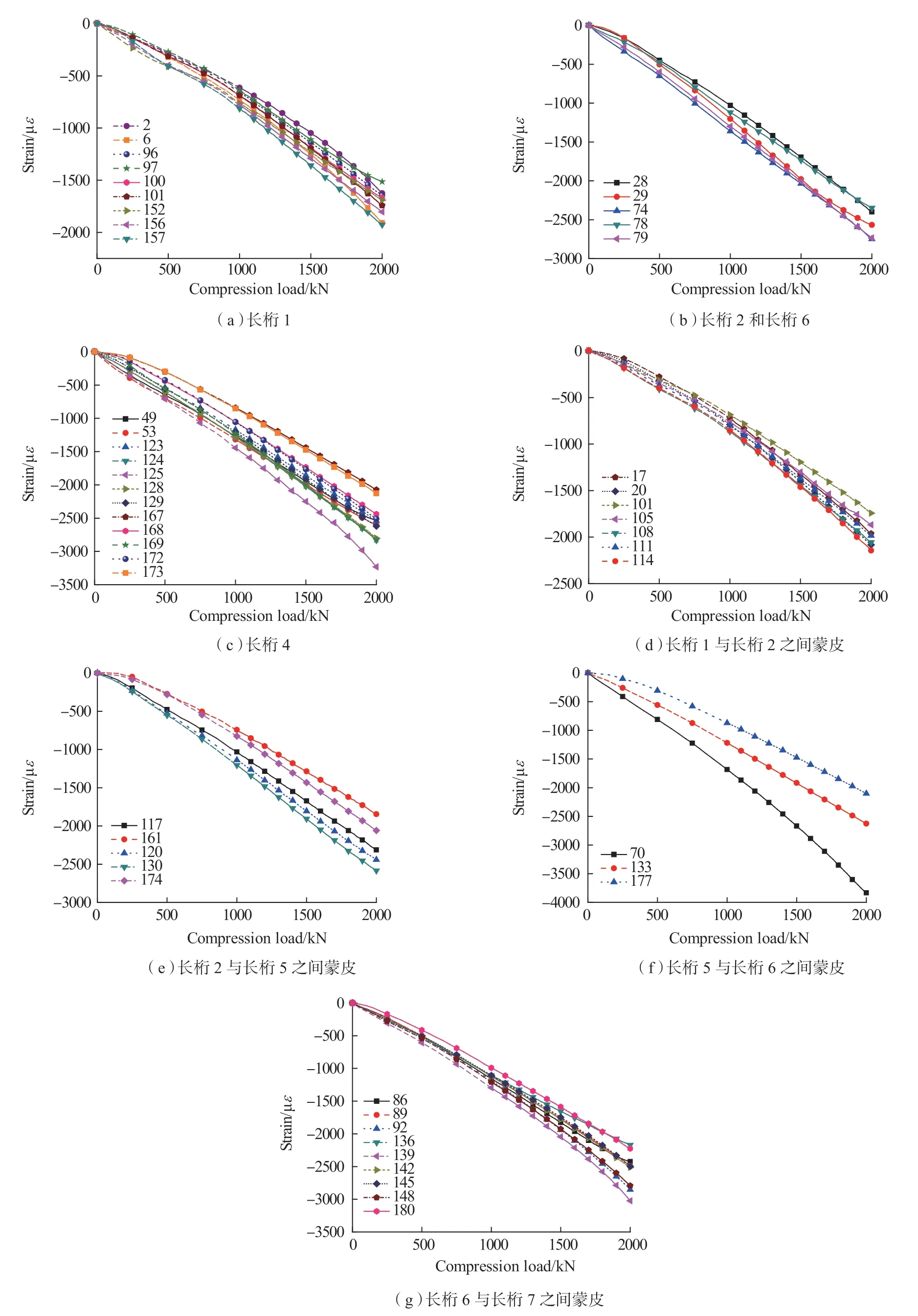

轴压载荷作用下试验件的应变结果见图6,其中图6(a)~(c)为长桁载荷-轴向应变曲线,图6(d)~(h)为长桁间蒙皮的载荷-轴向应变曲线。可看出,在载荷小于1900kN 时,长桁和蒙皮的载荷-应变曲线的线性均较好,当载荷超过1940kN 后,长桁和蒙皮的部分载荷-应变曲线发生偏转(曲线的斜率发生了明显的变化),因此试验件的屈曲载荷约为1940kN。从测量结果看,在轴压载荷2000kN 前,试验件发生屈曲,但屈曲模式未发生变化。

3 联合载荷试验

内压-轴压联合载荷作用下试验件的轴向应变结果见图7,其中图7(a)~(c)为长桁载荷-应变曲线,图7(d)~(g)为长桁间蒙皮的载荷-轴向应变曲线。可看出,在试验件破坏前,长桁和蒙皮均无明显的屈曲,说明由于内压的作用,一定程度提高复合材料曲面加筋壁板的轴压屈曲载荷。当轴压载荷加载到2019kN 时,试验件发出巨大的响声,试验件破坏(试验件掉载超过最大载荷30%即认为试验件破坏)。

图6 复合材料曲面帽形加筋壁板轴压试验轴向载荷-应变曲线Fig.6 Axial load-strain of curved hat-stiffened composites panel under axial compression

图7 复合材料曲面帽形加筋壁板内压-轴压联合试验轴向载荷-应变曲线Fig.7 Axial load-strain curves of composite curved hat-stiffened panel under combined internal pressures and axial compression

屈曲分析

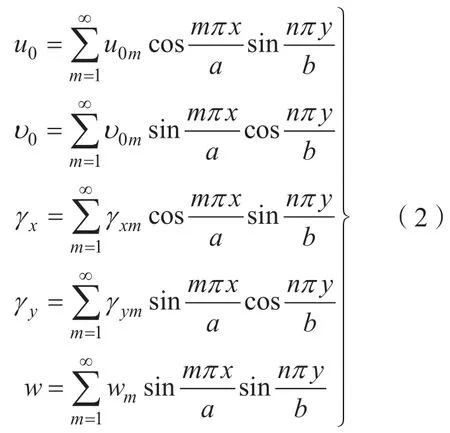

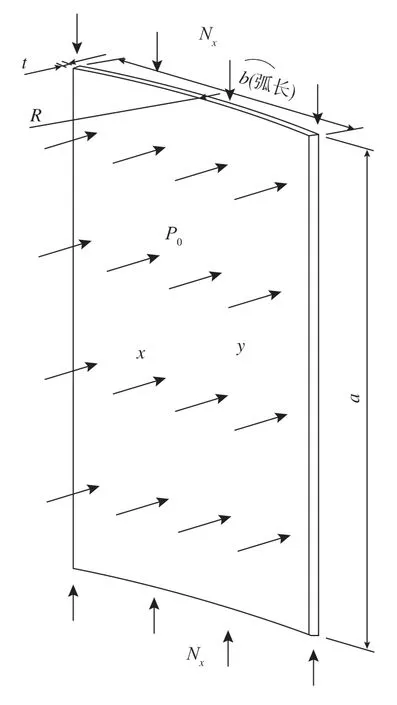

复合材料加筋壁板在受载过程中,长桁通常起“隔离屈曲波”作用,加筋壁板的屈曲通常首先发生在长桁间的蒙皮,因此,常将加筋壁板长桁间蒙皮的屈曲载荷作为加筋壁板的屈曲载荷。联合载荷作用下长桁间蒙皮如图8 所示,其中x 轴沿长桁轴向,y 轴沿蒙皮的环向,Nx为沿蒙皮环向方向单位长度的载荷。广义位移函数见式(2)。

式中,u0、υ0、γx、γy和w 为广义位移函数,u0m、υ0m、γxm、γym和wm为广义位移函数的分项系数,m 为位移函数沿长桁轴向的半波数,a、b 分别为蒙皮沿轴向、环向的长度。广义位移函数满足4 边简支的边界条件。

四周载荷的级数展开见式(3)。

式中,qx、qy、mx、my和qz为广义载荷函数,q0x、q0y、mxm、mym和qzm为广义位移函数的分项系数,下标m、n 为正整数。

把式(2)和(3)代入复合材料扁壳线性理论的控制方程(4),可得式(5)。

图8 复合材料曲面帽形加筋壁板内压-轴压联合载荷作用下长桁间蒙皮受力图Fig.8 Force diagram of skin between the two stiffeners of curved hat-stiffened composites panel under combined internal pressure and axial compression

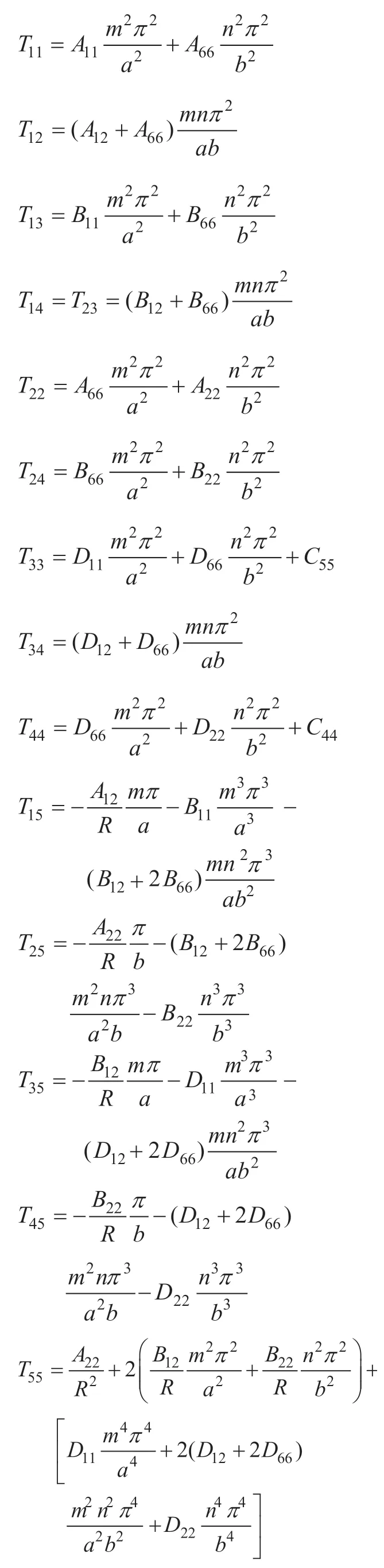

式中,

其中,Aij、Bij、Dij、Cij分别为蒙皮的拉伸刚度、耦合刚度、弯曲刚度、剪切刚度。

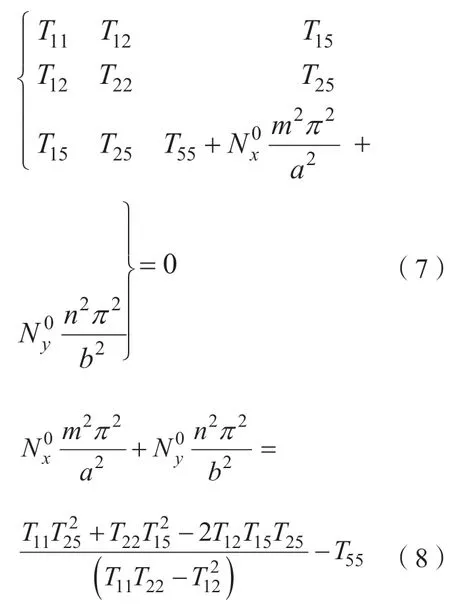

令各载荷qx、qy、mx、my和qz为0,则广义位移u0、υ0、γx、γy和w 具有非零解的条件为式(6)。

由于蒙皮厚度较薄,t/b 较小,采用Kirchhoff 假设,将γx=0,γy=0 代入控制方程(5),式(6)可以简化为式(7)或(8)。

当只有侧压载荷P0(内压为正)的情况,曲面加筋壁板的蒙皮受力如式(9)。

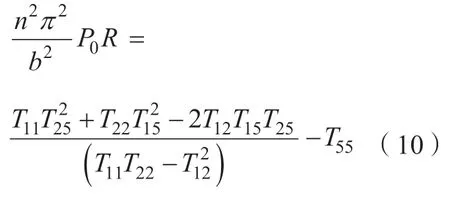

把式(9)代入式(8)可得到侧压力载荷情况蒙皮的屈曲载荷,见式(10)。

曲面加筋壁板在内压载荷作用时,蒙皮环向受拉,蒙皮不屈曲;在外压载荷作用时,蒙皮环向受压,蒙皮可能屈曲。式(10)的参变量为m、n,对其求最小值即可得到侧压屈曲载荷。

把式(11)代入式(8)可得到纯轴压载荷情况蒙皮的屈曲载荷,见式(12)。

令R 为∞,D16、D26为0,式(12)可退化成正交各向异性矩形层压板的屈曲表达式,见文献[16]。式(12)的参变量为m、n,对其求最小值即可得到轴压屈曲载荷。

在侧向载荷P0和纵向载荷轴压载荷联合作用情况下,曲面加筋壁板的蒙皮侧边受力见式(13)。

把式(13)代入式(8)可得到联合载荷作用下蒙皮的屈曲载荷,见式(14)。

结果与对比

计算复合材料帽形加筋壁板屈曲载荷时需要将蒙皮离散成不同宽度的板条单元,蒙皮单元的宽度b 通常的截取方法有3 种:(1)取长桁内间距;(2)取凸缘中心距(对应于金属加筋壁板中相邻长桁凸缘的钉间距);(3)取长桁外间距见图9。

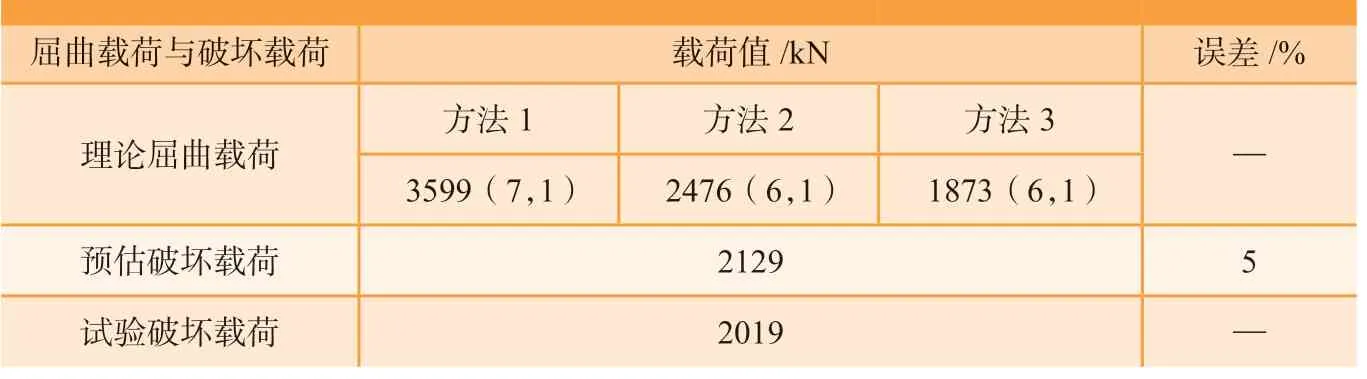

根据不同蒙皮宽度截取方法,由式(10)可计算纯轴压情况下相应的复合材料曲面帽形加筋壁板的屈曲载荷,计算结果与试验结果的对比见表3(屈曲载荷后括号内数值表示屈曲半波数m、n)。可看出,采用方法2(凸缘中心距)得到的屈曲载荷与试验结果较接近。

内压-轴压联合载荷作用下复合材料曲面帽形加筋壁板的屈曲载荷与试验的对比见表4(屈曲载荷后括号内数值表示屈曲半波数m、n)。屈曲载荷的计算是基于试验件的屈曲发生在试验件的破坏之前,但内压-轴向联合载荷作用下的试验件在破坏前无屈曲。从表4 可看出,无论是理论计算还是试验都表明内压载荷对试验件轴压屈曲载荷的提高有帮助。

由于帽形长桁的结构特点是回转半径大、截面封闭、稳定性好;内压载荷进一步提高轴压稳定性;从破坏载荷和最终的破坏模式(图10)看试验件的破坏接近压损。由此提出在内压-轴压联合载荷下复合材料曲面帽形加筋壁板轴压破坏载荷的工程估算方法,见式(15)。

式中,Pf为内压-轴压联合载荷作用下复合材料曲面帽形加筋壁板的轴向破坏载荷;Ss为复合材料曲面帽形加筋壁板中蒙皮的截面积;Esx为复合材料曲面帽形加筋壁板蒙皮的轴向等效弹性模量;Sf为复合材料曲面帽形加筋壁板长桁的截面积;Efx为复合材料曲面帽形加筋壁板长桁的轴向等效弹性模量; εc复合材料曲面帽形加筋壁板压缩设计许用应变值,该值由通过复合材料的许用值试验确定。

式(15)中的等效材料参数可参考文献[16]计算,本试验件的压缩许用值为3200με,由此计算出的破坏载荷与试验的比较见表4,可以看出,计算结果与试验结果较接近。

图9 蒙皮宽度截取示意图Fig.9 Sketch of skin element width

表3 轴压情况复合材料曲面帽形加筋壁板理论屈曲载荷与试验结果的比较Table 3 Comparison of theoretical and experimental buckling load of curved hat-stiffened composite panel under axial compression

图10 内压-轴压联合试验试验件的破坏形式Fig.10 Failure of the specimen under combined internal pressure and axial compression

表4 内压-轴压联合载荷作用下复合材料曲面帽形加筋壁板计算结果与试验结果的比较Table 4 Comparison of experimental and calculation result of curved hat-stiffened composite panel under combined internal pressure and axial compression

结论

(1)内压载荷可提高复合材料曲面帽形加筋壁板轴压屈曲稳定性。

(2)基于复合材料扁壳稳定性理论,采用瑞利-里兹法和Kirchhoff假设推导出了复合材料曲面帽形加筋壁板在侧压、轴压、内压-轴压情况下屈曲载荷的解析解,并通过与试验结果的对比,证明了解析解的正确性。

(3)通过对复合材料曲面帽形加筋壁板的结构特点、破坏载荷、破坏模式的分析提出一种内压-轴压情况下轴向破坏载荷的工程估算方法,对计算结果和试验结果进行了比较。结果表明,该方法与试验结果吻合,且结构形式简洁,便于在复合材料曲面加筋壁板的设计中应用。